Quando un file di progetto arriva nella coda ingegneristica, non guardiamo prima al routing o alla posizione dei componenti. Guardiamo allo strato Paste Mask.

La maggior parte dei progettisti tratta questo strato come una traduzione diretta delle piazzole di rame: se sulla scheda c’è una piazzola, dovrebbe esserci un'apertura delle stesse dimensioni nel stencil. Quella logica 1:1 è ordinata, pulita, e matematicamente perfetta in un ambiente CAD. È anche la causa più comune di difetti di assemblaggio nelle schede moderne a tecnologia mista.

Il problema? Un file Gerber è una mappa bidimensionale, ma una saldatura è un volume tridimensionale. Nel momento in cui passiamo dallo schermo alla produzione, ci troviamo a trattare con dinamica dei fluidi, tensione superficiale, e le limitazioni fisiche nel spingere pasta metallica attraverso un foglio di acciaio.

Se tagliamo ciecamente uno stencil basato sull'output predefinito “100% coverage” del tuo software ECAD, garantiamo un fallimento. Su una scheda con connettori pesanti e microchip a passo fine, un approccio uniforme assicura che metà della scheda abbia troppo pasta, mentre l'altra metà ne sia carente. Non modifichiamo i dati del tuo stencil per renderlo difficile; lo facciamo perché la fisica lo richiede.

Solder è un problema di volume

Dimentica “copertura”. Dobbiamo pensare in cubic mils.

L'integrità meccanica di un collegamento — specialmente per componenti di potenza e connettori — dipende interamente dal volume della filettatura metallica risultante. Una piazzola standard a montaggio superficiale potrebbe sembrare sufficiente con un deposito di pasta spesso 5 mil, ma un header a foro passante o un connettore USB-C sono una bestia diversa.

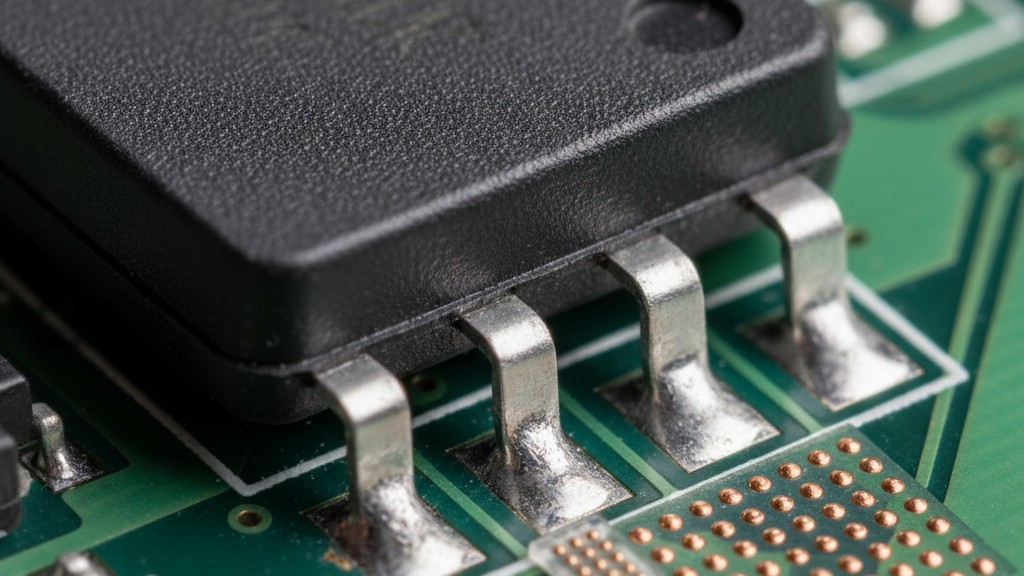

I progettisti spesso entrano nel panico quando un connettore si stacca durante i test di prototipo, supponendo che il pezzo stesso sia difettoso o che l’involucro sia troppo fragile. In realtà, il problema è quasi sempre lo spessore dello stencil. Un connettore USB-C ha gambe strutturali che devono essere ancorate profondamente nel barile della PCB. Se usiamo una pellicola standard da 4 mil o 5 mil (tipica per la maggior parte delle schede di segnale), forniamo solo una frazione della saldatura necessaria per riempire quel barile. La pasta viene stampata sulla superficie, si reflow, e scompare nel foro, lasciando un menisco debole e affamato che si spezza al primo inserimento.

Per correggere questo, dobbiamo calcolare il volume totale del foro meno il pin, aggiungere un buffer {placeholder} per il burn-off del fluido, e reverse-engineerare l'apertura dello stencil per consegnare esattamente quella quantità di pasta. Spesso, la piazzola sulla scheda non è abbastanza grande da contenere quella quantità di pasta bagnata. Questo ci costringe a sovrastampare — stampando intenzionalmente pasta sulla maschera di saldatura in modo che si ritiri sulla piazzola durante il reflow.

Il Pavimento del Rapporto di Area

Mentre le parti grandi si affamano, le parti piccole hanno il problema opposto: si rifiutano di lasciar andare. Questa è dove la regola del “Rapporto di Area” diventa il pavimento duro della producibilità.

Stampa a stencil è una battaglia tra due forze: la tensione superficiale della pasta che si attacca alla piazzola del PCB e l'attrito della pasta che si attacca alle pareti interne dell'apertura dello stencil. Per rilasciare con successo la pasta, l'area della piazzola deve essere significativamente più grande dell'area delle pareti dell'apertura.

Lo standard dell'industria (IPC-7525) stabilisce la zona di pericolo a un rapporto di 0,66. Se il rapporto scende al di sotto di questo (ad esempio, per un BGA con passo di 0,4 mm o un condensatore 01005), la pasta ottura all'interno dello stencil piuttosto che depositarsi sulla scheda. Otterrai una buona stampa, forse due, e poi le aperture si ostruiscono. La macchina di ispezione ottica automatica (AOI) inizierà subito a segnalare "solder insufficiente".

Possiamo provare a barare leggermente con nanocoating che rendono l'acciaio idrofobico, lubrificando efficacemente le pareti dell'apertura, ma si tratta di una soluzione temporanea. Questi rivestimenti si usurano dopo 10.000 cicli o pulizie aggressive con sotto-pflegatura. L'unica soluzione ingegneristica permanente è cambiare la geometria: o si rende l'apertura più grande (rischio di ponti) o si rende la lamina dello stencil più sottile per ridurre l'area di superficie delle pareti.

Il Conflitto tra Parte Grande / Parte Piccola

Ora affrontiamo il conflitto centrale dell'assemblaggio elettronico moderno: il problema "Granda Parte / Piccola Parte". Potresti avere un regolatore di tensione D2PAK pesante che necessita di una montagna di saldatura per dissipare il calore, accanto a un pacchetto a livello di wafer con passo di 0,35 mm che richiede un leggero rivestimento di pasta per evitare cortocircuiti.

Se usiamo una lamina stencil "standard" di 5 mil — la scelta predefinita per le richieste di quotazione 90% che vediamo — condanniamo uno di questi componenti. La lamina da 5 mil fornisce abbastanza volume per il D2PAK, ma è troppo spessa per il minuscolo chip del wafer; il rapporto di aspetto sarà sbagliato e la pasta non si rilascerà. Se passiamo a una lamina da 3 mil per accomodare il chip minuscolo, il D2PAK soffrirà, portando a vuoti e fallimenti termici.

Gli ingegneri spesso chiedono: "Perché non puoi semplicemente ridurre la dimensione dell'apertura per la piccola parte?" Possiamo, ma ricorda il rapporto di area: ridurre l'area dell'apertura mentre si mantiene spesso la lamina peggiora solo il rapporto. Non puoi risolvere un problema sull'asse Z con aggiustamenti sugli assi X-Y.

Topografia dell'Ingegneria: La Maschera a Gradini

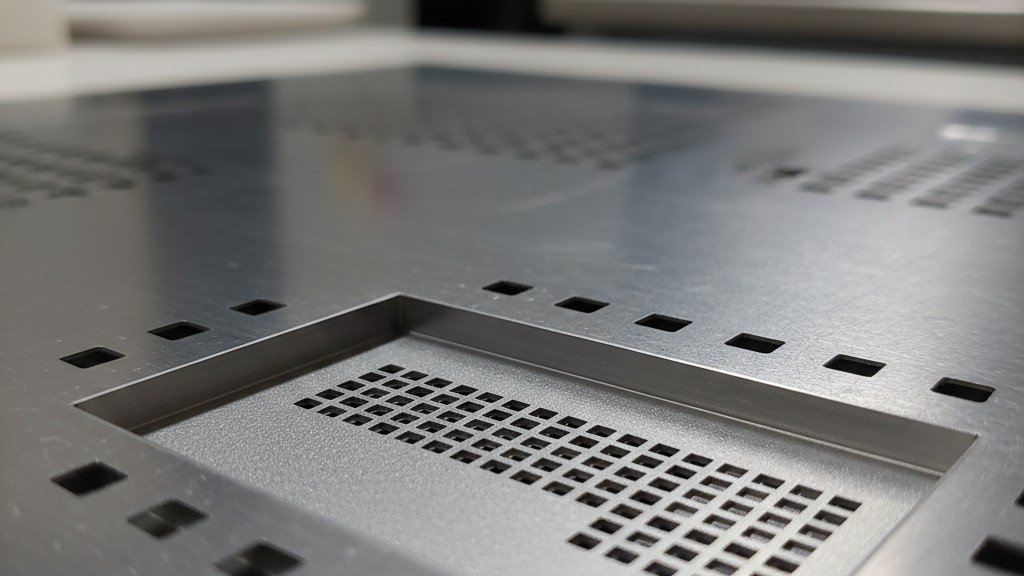

Dobbiamo trattare lo stencil meno come un foglio piatto e più come una mappa topografica.

Usiamo stencil a gradini per creare zone di spessore localizzate. Per quel D2PAK o connettore USB, potremmo "salire di livello" lo stencil, saldando una linguetta di acciaio più spesso (ad esempio 6 mil o 8 mil) in quella zona specifica. Per il BGA a passo fine, etchiamo una tasca "scendere di livello", riducendo lo spessore a 3,5 mil o 3 mil solo per l'area di impronta del componente.

Non è magia; richiede una disposizione accurata. La lama dello squeegee è flessibile, ma non fluida. Ha bisogno di uno spazio di transizione — tipicamente 50 a 100 mil — per salire o scendere di livello senza saltare o prelevare pasta dai fori. Dobbiamo mappare attentamente queste zone di esclusione, assicurandoci che nessun componente critico si trovi sulla pendenza del livello. Tuttavia, se fatto correttamente, permette di stampare volumi massicci di pasta per parti di alimentazione e depositi delicati ad alta definizione per micro-componenti in un'unica passata. Trasforma una scheda "non realizzabile" in una che funziona con una resa del 99%.

Vetrini e Outgassing

Le modifiche alla geometria non si limitano allo spessore. Dobbiamo anche combattere il comportamento del flusso stesso.

Sotto grandi pad termici, come quelli su QFN o FET di potenza, gli ingegneri di solito disegnano un blocco solido di maschera di pasta corrispondente al pad di rame. Se stampiamo quello, intrappoliamo una grande piscina di vapori (veicolo di flusso) sotto il chip durante il reflow. Quando il flusso bolle, il gas non ha via d'uscita, creando enormi vuoti — bolle d'aria all'interno della saldatura che bloccano il trasferimento di calore.

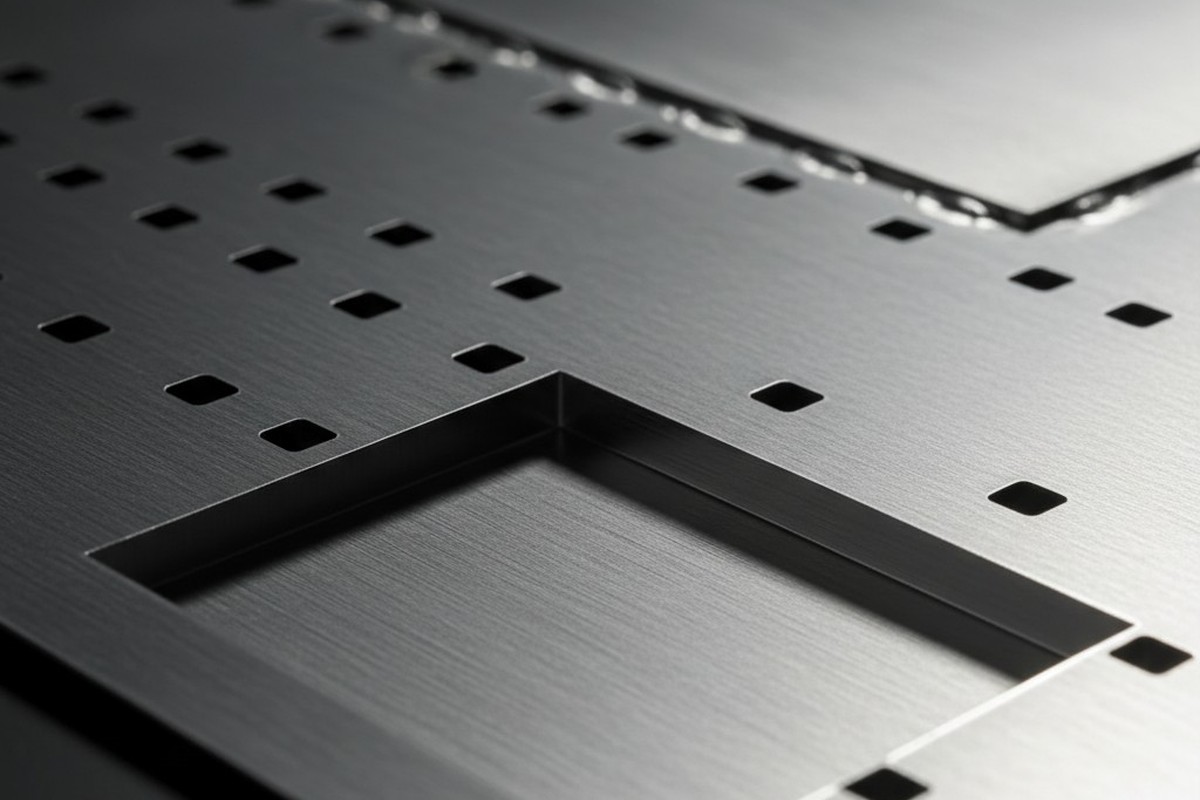

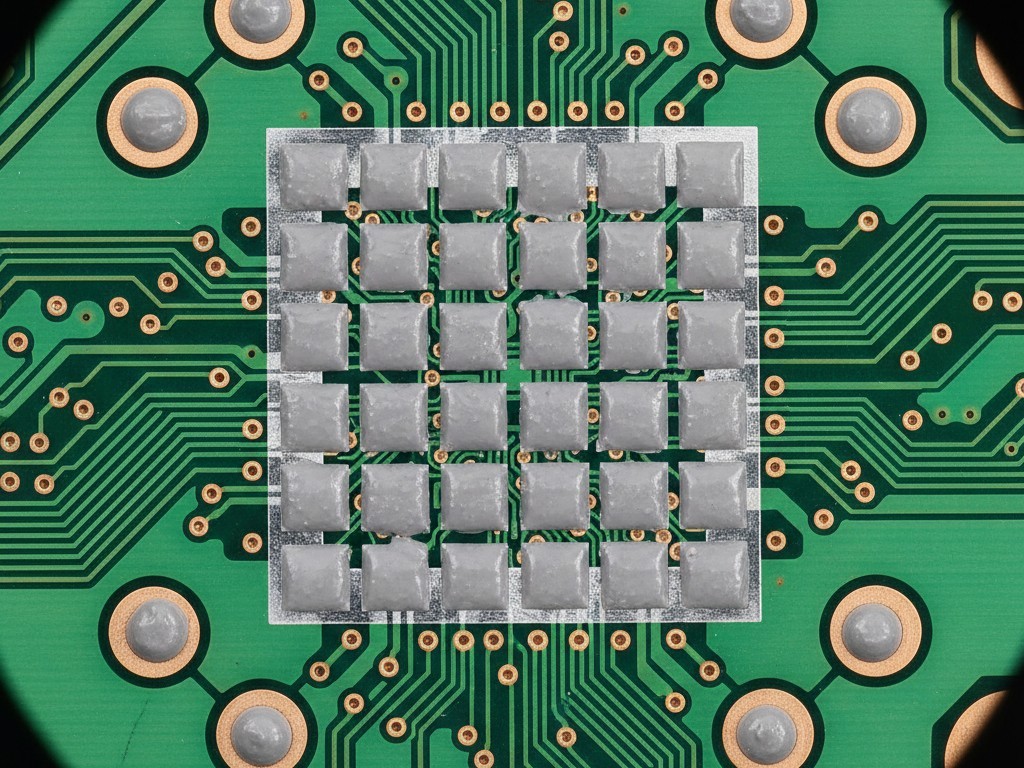

Per prevenirlo, ignoriamo il blocco solido nel Gerber e applichiamo una riduzione a "finestra". Dividiamo l'apertura quadrata grande in una griglia di quadrati più piccoli, separati da canali di acciaio di 10-15 mil. Questi canali fungono da autostrade per il flusso di gas in uscita. Può sembrare controintuitivo per gli ingegneri dell'energia che vogliono un trasferimento termico massimo, ma la stampa minore incolla (spesso copertura 60-70% invece di 100%) in realtà porta a più contatto metallo su metallo perché elimina lo spazio vuoto.

L'Economia della Modifica

Spesso c'è resistenza al costo. Un normale stencil tagliato a laser potrebbe costare tra $150 e $200. Uno stencil a più livelli con nano-coating potrebbe costare tra $350 e $450. I team di approvvigionamento esaminano quella voce di spesa e chiedono se possiamo semplicemente “far funzionare” con l'opzione standard.

Confronta questo con il costo dell'alternativa.

Rifare un BGA da 0,4 mm con ponte non è solo difficile; è spesso impossibile senza danneggiare la scheda o i componenti vicini. Sostituire un connettore sfilacciato su un'unità finita costa cinquanta volte il prezzo del pezzo grezzo. Il costo NRE (Non-Recurring Engineering) di uno stencil adeguato è una tariffa una tantum. Il costo di raschiare la saldatura da mille schede perché abbiamo cercato di sfidare la fisica è recursivo, doloroso e completamente evitabile. Modifichiamo i dati perché il costo di aver ragione la prima volta è sempre inferiore al costo di correggerlo in seguito.