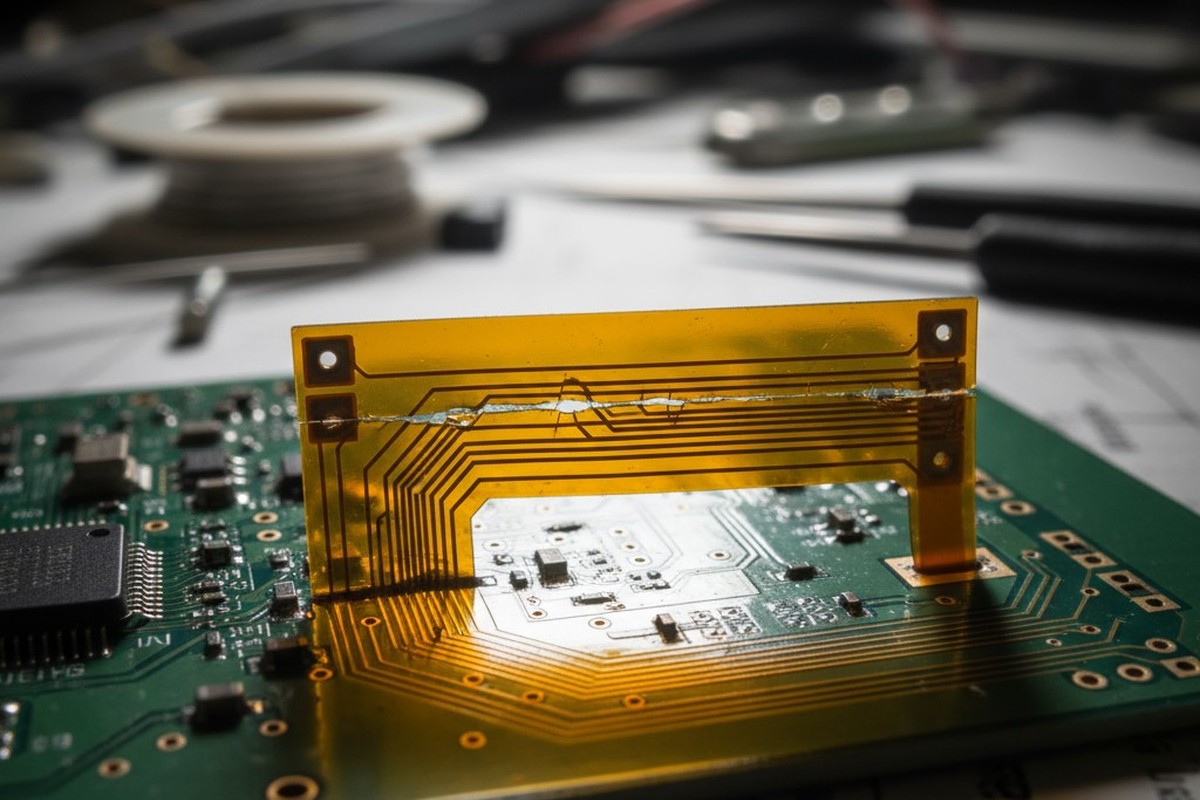

Un circuito rigido-flessibile può sembrare perfetto in CAD, con routing elegantemente attraverso un alloggiamento tridimensionale del prodotto, eppure può fratturarsi dopo cinquecento cicli sul campo. Questo non è un errore di simulazione o una svista nelle regole di progettazione. È un fallimento che deriva dal divario tra ciò che un file di progetto specifica e ciò che la fisica della fatica del rame tollererà. La perfezione estetica di un montaggio renderizzato non dice nulla sulla struttura dei grani, poco sulla distribuzione delle tensioni nel coverlay, e meno ancora sulle realtà di produzione che determinano se un bordo di irrigiditore concentra o diffonde lo sforzo.

L'affidabilità nelle applicazioni flessibili dinamiche si ottiene gestendo quattro variabili che governano la resistenza del rame allo stress ciclico: direzione dei grani, geometria delle tracce, finestra coverlay e posizionamento degli irrigiditori. La direzione dei grani stabilisce la base della resistenza alla fatica. Il routing delle tracce distribuisce o concentra lo stress. Le finestre coverlay posizionano l'asse neutro di flessione. Gli irrigiditori controllano la zona di transizione critica dove inizia la flessione e si verificano picchi di stress.

Questi non sono decorazioni indipendenti applicate a un layout. Sono scelte meccaniche interdipendenti che devono allinearsi con il comportamento fisico della lamina di rame laminata sotto strain ripetuto. Comprendere la logica causale dietro queste scelte è la differenza tra un progetto che fallisce e uno che dura.

La meccanica della fatica del rame

Il rame fallisce sotto pieghe ripetute perché è un metallo policristallino soggetto a deformazioni plastiche cumulate. Ogni ciclo di flessione mette sotto sforzo il rame oltre il suo limite elastico in regioni locali, specialmente alla superficie esterna della curva dove lo stress di trazione è massimo. Il materiale non ritorna allo stato originale. Al contrario, le dislocazioni all’interno della struttura dei grani si muovono e si accumulano, indurendo il rame e creando siti di nucleazione per le crepe. Nel corso di centinaia o migliaia di cicli, queste microcricche si propagano lungo i confini dei grani fino a causare una frattura completa. Con abbastanza cicli e uno strain sufficiente, il fallimento è inevitabile. Il compito del progettista è ridurre quell’umilia e aumentare drasticamente i cicli necessari affinché una crepa si formi.

Struttura dei Grani e Scorrimento Crystallografico

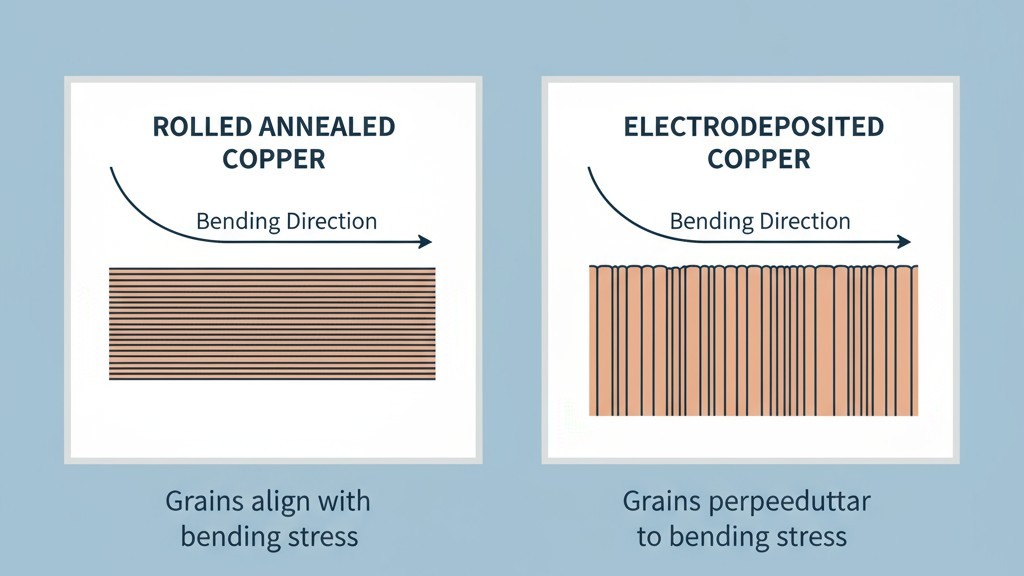

La lamina di rame elettrodepositato, comune in molte circuiterie flessibili, ha una struttura a grani colonnari perpendicolare al piano della lamina. La lamina di rame rivestita di fase di rilassamento, la scelta corretta per applicazioni dinamiche, ha grani allungati allineati con la direzione della laminazione. Quando il rame si piega, avviene una deformazione plastica poiché le dislocazioni si spostano lungo i piani di scorrimento all’interno di ogni granulo. I confini dei grani agiscono come barriere, causando l’accumulo di dislocazioni e aumentando la tensione locale. L’orientamento di questi confini rispetto alla tensione applicata determina quanto facilmente le dislocazioni si muovono e quanto rapidamente il materiale si affatica.

Nel rame laminato, la flessione parallela ai grani allungati costringe le dislocazioni a superare meno confini, distribuendo lo strain più uniformemente e ritardando la nucleazione delle crepe. La flessione perpendicolare alla direzione dei grani costringe le dislocazioni a attraversare molti confini in una breve distanza, concentrando lo strain e accelerando il fallimento. La differenza non è sottile. Un circuito flessibile piegato perpendicolarmente ai grani può fallire in duemila cicli, mentre la stessa geometria piegata parallela potrebbe sopravvivere a ventimila. La struttura dei grani è invisibile nel file CAD, ma è la variabile dominante nelle prestazioni di fatica.

Concentrazione di Stress sull’Asse di Piegatura

Quando un circuito flessibile si piega, il suo raggio esterno subisce tensione, il raggio interno compressione e un asse neutro, collocato tra di loro, sperimenta uno stress nullo. La grandezza dello stress è proporzionale alla distanza da questo asse neutro e inversamente proporzionale al raggio di piegatura. Pieghe più acute e costruzioni più spesse producono entrambi uno stress più elevato.

Questo stress non è uniforme. Raggiunge il picco al centro della piega e diminuisce verso le sezioni rigide. Qualsiasi caratteristica che interrompe questo campo di stress—una variazione improvvisa nella larghezza del tracciato, uno stifner posizionato male—crea una concentrazione di stress. Le fratture si innescano in queste concentrazioni, non a caso. La progettazione di circuiti flessibili, quindi, non riguarda semplicemente la scelta di un raggio di piega. riguarda l'identificazione dei punti in cui lo stress raggiungerà un picco, mantenendo tali picchi sotto il limite di fatica del rame, e l'eliminazione di discontinuità geometriche che ne creano di nuove.

1. Direzione delle grani del rame: la variabile primaria

Per qualsiasi applicazione che mira a più di qualche migliaio di cicli, la direzione di rotolamento del foglio di rame deve essere specificata perpendicolarmente all'asse di piega. Questa non è una linea guida; è un vincolo di materiale derivato dal comportamento di fatica anisotropo del rame laminato. Un produttore che non controlla la direzione dei grani fornisce un colpo di fortuna—una probabilità del cinquanta percento che il rame sia orientato nella sua direzione più debole. Un progettista che non lo specifica ha delegato la variabile di affidabilità più importante al caso.

Specificare la Direzione di Rotolamento

Il disegno di fabbricazione deve includere un indicatore di direzione del grano per ogni regione di flessione dinamica. Per un cardine a singolo asse, si tratta di una singola freccia con una nota, come “Direzione di rotolamento del rame secondo la freccia, perpendicolare all'asse di piega.” Il progettista deve anche confermare che il fabbricante fornisce rame ricotto laminato con un'orientazione del grano definita. Non tutti possono farlo. I fornitori a basso costo o a consegna rapida spesso usano fogli di elettrodo depositato o acquistano lastre di rame laminato senza tracciare l'orientamento.

Se un circuito si piega in più direzioni, potrebbe essere impossibile allineare favorevolmente il grano per tutti gli assi. Il progettista dovrebbe quindi prioritizzare l'asse con il maggior numero di cicli o la maggiore deformazione e accettare prestazioni ridotte altrove. Questo compromesso deve essere documentato e comunicato, non lasciato implicito. La capacità del processo del produttore è fondamentale. Un fornitore che utilizza un processo di laminazione continua può facilmente allineare il pannello per soddisfare la specifica. Un processo a foglio potrebbe offrire meno controllo o comportare costi aggiuntivi. Questo deve essere confermato durante la revisione del progetto.

Quando il Controllo della Direzione del Grano Non è un'Opzione

Se la direzione del grano non può essere controllata, il progetto deve compensare attraverso la geometria. Aumenta il raggio di curva per ridurre la tensione. Allarga le tracce per abbassare la densità di corrente e il riscaldamento. Se l'applicazione lo permette, riduci il numero di cicli target. Usa tracce retinate o curve invece di run lineari per distribuire lo stress. Specifica il rame più sottile quando possibile, poiché si piega con tensione inferiore per un dato raggio. Nessuna di queste strategie recupera completamente le prestazioni di un allineamento corretto del grano, ma possono rendere un progetto non controllato praticabile per applicazioni con alcune migliaia di cicli.

2. Geometria del percorso dei tracce

Il percorso seguito da un tracciato attraverso una zona flessibile determina come interagisce con lo stress da piega. La routing per flessibilità dinamica non riguarda la minimizzazione della lunghezza del tracciato o la massimizzazione della densità. Si tratta di creare una geometricità che distribuisca uniformemente lo stress ed eviti discontinuità.

Orientamento del Tracciato

Idealmente, tutti i tracciati dovrebbero essere paralleli all'asse di piega, entrando ed uscendo dalla zona flessibile lungo i suoi lunghi bordi. Questo permette a ogni tracciato di trovarsi in una regione di stress quasi costante, piuttosto che attraversare il gradiente da tensione a compressione. Questa semplice scelta può migliorare la vita a fatica di un fattore di tre o più rispetto a una routing perpendicolare, anche con un allineamento corretto dei grani.

Quando i tracciati devono attraversare l'asse di piega—ad esempio, per collegare componenti sui lati opposti di una piega—minimizzare il numero di incroci. Rendere i tracciati il più larghi possibile in base ai requisiti di corrente e impedenza, poiché i tracciati più larghi tollerano uno stress più elevato. Se più tracciati devono attraversare, alternarli lungo la lunghezza della zona flessibile piuttosto che raggrupparli al centro dove lo stress raggiunge il massimo.

Larghezza, Spaziatura e Modellatura

Un tracciato che cambia larghezza nella zona flessibile crea un picco di stress al transito. Mantenere una larghezza costante del tracciato durante tutta la zona flessibile. Ogni variazione di larghezza necessaria dovrebbe avvenire molto all'interno della sezione rigida, almeno cinque larghezze di traccia lontano dal limite della piega.

Per i progetti con impedenza controllata o alta corrente in una larghezza flessibile stretta, i tracciati a coltello offrono un compromesso. Un tracciato a coltello è una regione di rame solido con fessure periodiche che scorrono parallele all'asse di piega. Questo crea una serie di dita strette che si piegano più facilmente, riducendo la rigidità efficace del livello di rame e abbassando lo stress. Il compromesso è una capacità di corrente ridotta e una lavorazione più complessa.

La spaziatura tra i tracciati dovrebbe essere generosa. Tracciati ravvicinati creano uno strato di rame più rigido che concentra lo stress. Una spaziatura di almeno due volte la larghezza del tracciato è un buon punto di partenza; per un raggio di piega molto stretto, aumentare fino a tre o quattro volte la larghezza.

Ancoraggio e Gocce di Lacrima

Il passaggio da una sezione rigida a una zona flessibile è un punto di cambiamento meccanico improvviso e di alto stress. Se una pista entra in zona flessibile con un angolo acuto, quella caratteristica diventa il punto di fallimento. La pista si crepa al suo ancoraggio, non nel mezzo della curva.

Le gocce di lacrima sono la soluzione standard. Una goccia di lacrima allarga gradualmente una pista mentre esce da un foro o pad. Alla transizione da rigido a flessibile, questo concetto si applica a tutta la regione di ancoraggio. La pista dovrebbe allargarsi avvicinandosi al confine flessibile e poi restringersi alla larghezza richiesta una volta che è lontana dalla zona ad alto stress. Ciò distribuisce il gradiente di stress su una distanza più lunga. Evitare di ancorare direttamente le piste alle piazzole al confine. Spostare eventuali piazzole necessarie almeno un millimetro nella sezione rigida e utilizzare rotte morbide e curve verso la zona flessibile.

3. Finestra coverlay per il controllo dell'asse neutro

L'asse neutro è il piano all'interno di un circuito flessibile che sperimenta zero deformazione durante la piegatura. In una disposizione perfettamente simmetrica, questo asse si trova all'interno dello strato di rame stesso, minimizzando lo stress. Tuttavia, la costruzione standard del flessibile è asimmetrica. Il film protettivo coverlay è tipicamente più spesso del poliimmide di base sotto il rame, il che sposta l'asse neutro lontano dal rame e verso il coverlay più spesso. Questo piccolo spostamento può aumentare sufficientemente la deformazione del rame da ridurre la vita a fatica del 30-50%.

La mascheratura del coverlay è una tecnica per ripristinare la simmetria. Consiste nel rimuovere il coverlay e il suo adesivo nella regione di massimo stress della curva, lasciando solo il poliimmide di base e il rame. Questo sposta l'asse neutro più vicino al rame, aumentando drasticamente la vita a fatica. Il compromesso è che il rame è esposto, quindi questa tecnica è valida solo dove non è necessaria una protezione ambientale o può essere aggiunta in seguito.

La geometria della finestra è critica. Deve essere centrata sull'asse della curva e estendersi almeno tre volte il raggio di curvatura lungo l'asse. I bordi della finestra devono essere almeno a due millimetri dal confine rigido-flessibile per evitare di creare una nuova concentrazione di stress dove la rigidità della pila cambia improvvisamente. Se il coverlay non può essere rimosso, un'alternativa è specificare una disposizione simmetrica fin dall'inizio utilizzando uno strato sottile di poliimmide laminato sopra il rame. Questo costa di più ma ottiene lo stesso beneficio senza esporre il rame.

4. Posizionamento degli irrigiditori per la gestione della transizione

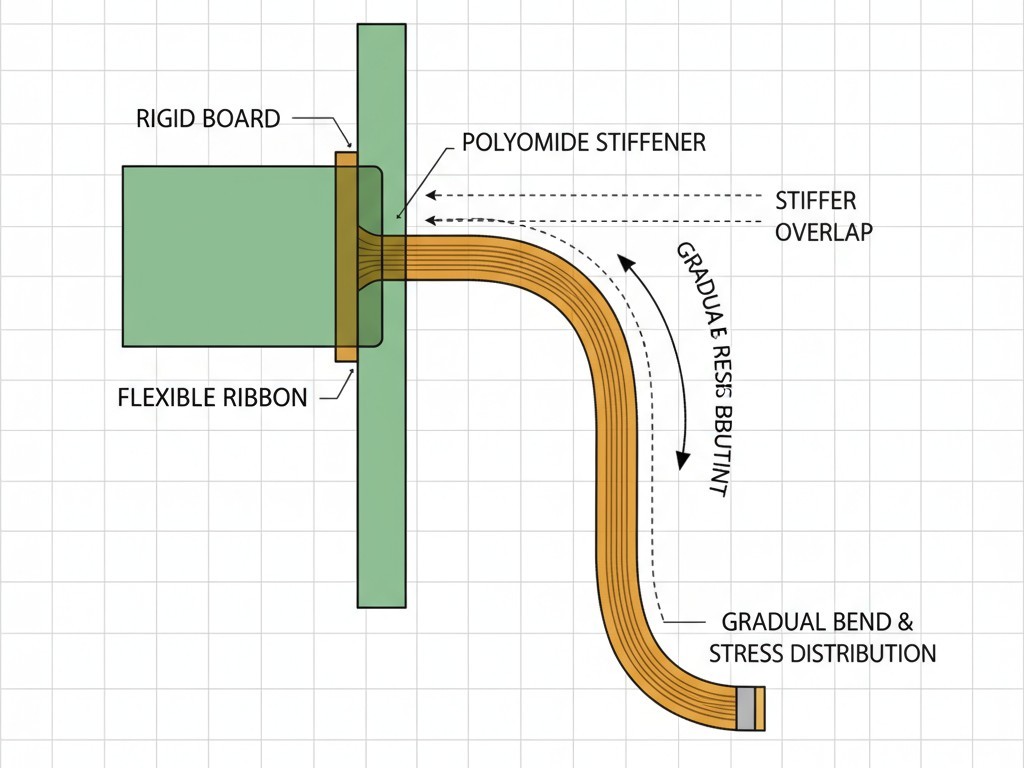

La transizione da rigido a flessibile è la regione di massimo stress nella maggior parte delle applicazioni dinamiche. La sezione rigida non si piega, costringendo tutta la deformazione nei primi millimetri della zona flessibile. I rinforzi vengono usati per gestire questa transizione, controllando dove inizia la piega e allungando la zona di transizione per ridurre lo stress di picco.

Un rinforzo è uno strato di materiale, tipicamente film di poliimmide, incollato alla sezione rigida e che si estende appena prima dell'area di curvatura. Previene la piega dove viene applicato, costringendo la piega a iniziare al suo bordo. Spostando questo bordo dal confine rigido-flessibile reale, il progettista crea una zona controllata in cui la rigidità diminuisce gradualmente, distribuendo la deformazione su una distanza maggiore.

Materiale del rinforzo e geometria del bordo

Il film di poliimmide è il materiale di rinforzo più comune per il flessibile dinamico. È abbastanza rigido da controllare la posizione della piega, ma abbastanza flessibile da evitare la creazione di un bordo duro che concentra lo stress. I rinforzi metallici sono generalmente inadatti, poiché i loro bordi rigidi creano gradini di stress acuti.

Il bordo del rinforzo deve essere posizionato con precisione. Una buona regola empirica è posizionare il bordo a una o due volte il raggio di curvatura dalla linea centrale della piega. Lo stesso bordo dovrebbe essere smussato, non tagliato a angolo retto. Un bordo smussato crea una transizione di rigidità graduale. Ciò può essere ottenuto mediante sagomatura del materiale del rinforzo, usando più strati disposti a sbarramento o materiali intrinsecamente conformati. La traccia dovrebbe essere lunga almeno tre millimetri per applicazioni ad alto ciclo.

Per un circuito che si piega da una sezione centrale rigida, i rinforzi definiscono i confini della regione flessibile. La lunghezza di questa zona è critica; deve essere abbastanza lunga per accogliere la piega senza sovraccaricare il rame. Una regola di progettazione affidabile è fare la zona flessibile lunga almeno sei volte il raggio di curvatura. Per un raggio di 5 mm, i bordi dei rinforzi dovrebbero essere almeno a 30 mm di distanza.

Validazione del progetto oltre il modello CAD

Un layout rigido-flessibile che supera tutti i controlli di regola del software può ancora fallire. Gli strumenti CAD descrivono la geometria; non considerano la direzione dei grani, la posizione dell'asse neutro o le concentrazioni di stress a un bordo del rinforzo. La validazione richiede di uscire dall'ambiente CAD per confermare che il design si allinei con la fisica dei materiali e che il produttore possa eseguirlo come previsto.

Questo inizia con una conversazione diretta con il produttore per confermare che possa fornire e controllare la direzione dei grani del rame rollato. Continua con una revisione dei loro materiali di disposizione effettivi—spessore del coverlay, tipo di adesivo, tolleranze di registrazione—per ricalcolare la posizione dell'asse neutro basandosi sulla realtà, non su assunzioni generiche. Il processo di posizionamento del rinforzo del produttore, comprese precisione di posizione e capacità di smussare i bordi, deve essere integrato nel design.

Il prototipaggio rivela la verità. Crepe che si originano al confine tra parte rigida e flessibile indicano un insufficiente rilascio di stress, probabilmente a causa della posizione dell'elemento di rinforzo o di un ancoraggio insodservente delle tracce. Le crepe al centro della zona flessibile suggeriscono una direzione dei grani errata o un raggio di piegatura troppo stretto. Ogni modalità di guasto indica una variabile specifica da correggere.

Per obiettivi superiori a diecimila cicli, è essenziale effettuare test accelerati. Ciò comporta piegare i prototipi a una frequenza più elevata o in un raggio più stretto per accumulare cicli rapidamente. Sebbene i test non possano sostituire un progetto ben fatto, possono rivelare interazioni complesse tra variabili difficili da prevedere. Il processo di progettazione è iterativo: progettare in base alla fisica, rivedere con il produttore e testare il prototipo fisico. Il modello CAD è il punto di partenza, non la prova.