Il costo di una riprogettazione della scheda va ben oltre le tavole respinte e le scadenze ritardate. Per prodotti che combinano pacchetti Quad Flat No-lead (QFN) e micro-Ball Grid Array (BGA), la prima resa della produzione è più ripida di quanto molte team di progettazione prevedano. Queste due famiglie di packaging impongono richieste contraddittorie su quasi ogni aspetto della produzione, dalla stampa della pasta e posizionamento dei componenti all'ispezione post-reflow. Un'apertura per stencil ottimizzata per un grande pad termico QFN annegherà le palline a passo fine di un micro-BGA nel saldatura. Una guida di scheda sufficiente per l'assemblaggio standard può mancare di rigidità quando un pesante stencil copre entrambi i tipi di pacchetti.

Questo conflitto è radicato nei pacchetti stessi. I QFN richiedono grandi volumi di pasta per un singolo grande pad termico — spesso 5mm o più per lato — e richiedono anche depositi precisi sui pad perimetrali con passi fino a 0,4mm. I micro-BGA, invece, distribuiscono centinaia di palline di saldatura su una piccola superficie a passi di 0,5mm o più fini, dove anche errori minori di registrazione causano aperture o ponti. Quando entrambi condividono una stessa apertura per stencil e un passaggio di posizionamento, il layout deve riconciliare queste esigenze attraverso un DFM deliberato, a volte controintuitivo. La maggior parte dei fallimenti evitabili alla prima produzione risale a cinque punti decisionali specifici: taratura dell'apertura per stencil, esecuzione via-in-pad, pianificazione delle zone di mantenimento della sicurezza sotto riempimento, dimensionamento della guida di scheda e posizionamento dei fiducial.

Perché i layout misti colpiscono il calo del rendimento nella prima produzione

L'area termica esposta del QFN è una sfida nota nell'assemblaggio. Questa area può rappresentare dal 40 al 60 percento dell'impronta del package e richiede un giunto saldato robusto per prestazioni termiche ed elettriche. Ciò significa che il volume di stagno sufficiente è fondamentale, ma la pasta deve fondersi senza intrappolare vuoti o far galleggiare il package. Intorno a questa area, i terminali di perimetro a passo fine richiedono depositi di pasta precisi con un rischio minimo di slittamento o bridgem. Il package è di fatto due problemi di assemblaggio distinti in un'unica impronta.

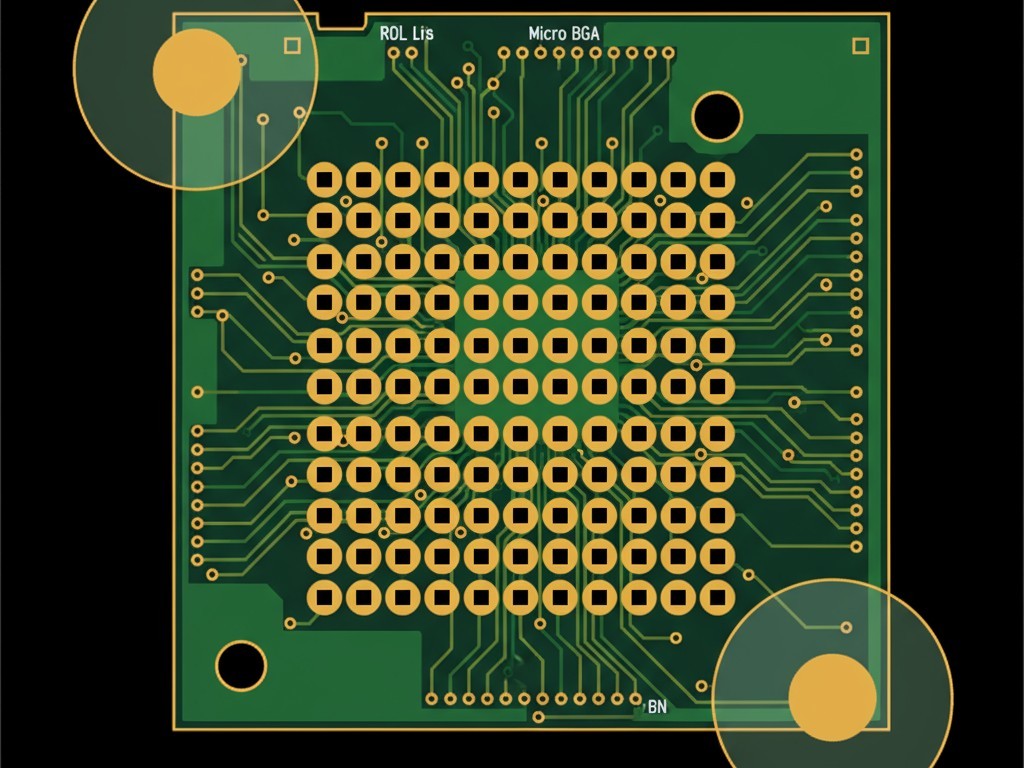

I micro-BGA impongono un diverso insieme di vincoli. Con palline di saldatura pre-attaccate, le variabili passano dalla stampa della pasta alla precisione nel posizionamento. Un BGA a passo di 0,5mm permette solo 0,1mm di errore prima che le palline mancino i loro obiettivi. Le piccole piazzole, spesso di diametro appena 0,25-0,3mm, richiedono depositi di pasta altrettanto piccoli e precisi. Troppa pasta causa ponti; troppo poca porta a giunti deboli o aperture. Il margine di errore è davvero ristretto, ±10 percento del volume target.

Quando questi pacchetti coesistono, un stencil spesso che soddisfa un grande pad termico QFN sovrapporrà eccessivamente la pasta sulle piazzole micro-BGA. Uno stencil sottile ottimizzato per il BGA starrerà il QFN. La scarica di resa si verifica quando questi conflitti vengono ignorati. Le saldature sul pad termico QFN mostrano vuoti superiori al 25 percento, violando i criteri IPC-A-610 Classe 3. Gli array micro-BGA mostrano ponti sulle righe interne o aperture sulle palline d'angolo. Questi non sono difetti casuali; sono fallimenti deterministici radicati in errori prevedibili di DFM.

Apertura alla taratura dell'apertura: bilanciare due mondi

Il volume di pasta saldante, controllato dal progetto dell'apertura dello stencil, determina la qualità della saldatura. Il volume deve essere sufficiente per formare una giunzione affidabile e deve staccarsi pulitamente dallo stencil. Per schede compound, raggiungere entrambi gli obiettivi richiede una calibrazione accurata delle dimensioni dell'apertura e dello spessore dello stencil.

Il rapporto area determina il rilascio della pasta. Il rapporto tra l'area dell'apertura e l'area delle pareti deve superare 0,66 per un rilascio affidabile della pasta. Al di sotto di questo, la pasta aderirà alle pareti dello stencil invece di depositarsi pulitamente. Uno stencil spesso 0,125mm stampato su una piazzola micro-BGA di diametro 0,25mm produce un rapporto di circa 0,5 — ben al di sotto della soglia. Ciò impone una scelta: ridurre lo spessore dello stencil per migliorare il rapporto sui piccoli pad o accettare aperture più grandi e rischiare di sovraccaricare di pasta.

Lo spessore dello stencil è un compromesso necessario. I pad termici QFN traggono beneficio da stencil più spessi (0,150mm o più), mentre i micro-BGA funzionano meglio con stencil più sottili (0,100-0,125mm). Quando condividono uno stencil, il progetto deve adattarsi alla parte più restrittiva. Ciò di solito significa scegliere uno spessore di 0,125mm e compensare il pad termico QFN riducendone l'area dell'apertura. Sebbene ciò comporti un deposito di pasta più piccolo sul pad termico, garantisce comunque una performance accettabile del BGA. I progetti in cui la performance termica del QFN è assolutamente critica potrebbero richiedere un processo di stampa doppia costoso con due stencils.

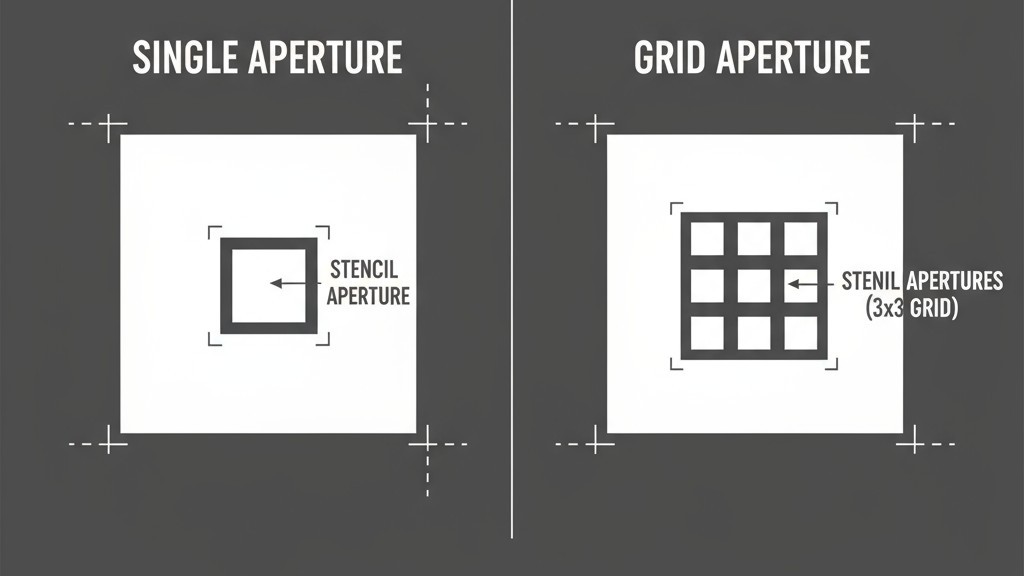

Le aperture del pad termico necessitano di una riduzione volontaria. Una linea guida comune è ridurre l’area dell’apertura del pad termico QFN al 50-80 percento del pad effettivo. Ciò previene il galleggiamento del pacchetto su eccesso di saldatura durante il reflow e permette un motivo di apertura segmentato. Una griglia di aperture più piccole, anziché una grande finestra, migliora il rilascio della pasta e riduce le porosità offrendo al flussante intrappolato un percorso di fuga. Un tipico pad termico di 5 mm potrebbe utilizzare una griglia 3×3 di aperture quadrate da 1,0 mm, fornendo un volume di saldatura adeguato mantenendo il controllo del processo.

La nostra raccomandazione è di dare priorità al micro-BGA. Scegli una maschera più sottile per la risoluzione di stampa, quindi recupera le prestazioni termiche del QFN tramite il design con via-in-pad e una segmentazione accurata delle aperture. Questo approccio minimizza il ponte tra BGA—il difetto più difficile da rivedere—pur accettando una riduzione gestibile nel volume di saldatura del pad termico del QFN.

Via-in-Pad: Regole non negoziabili e limiti pratici

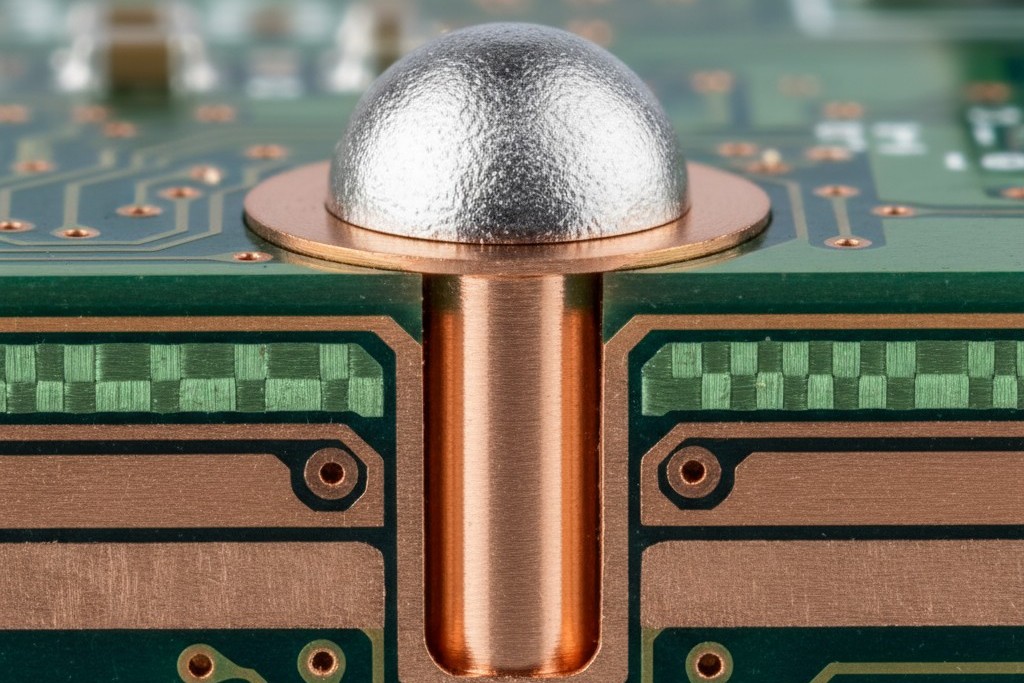

Le vie all’interno delle piazzole dei componenti, comune per la gestione termica del QFN e il routing di fuga del micro-BGA, rappresentano un rischio di affidabilità importante se non gestite correttamente. Durante il reflow, il barile della via può assorbire il saldame dalla connessione. Allo stesso tempo, aria intrappolata e flussante possono fuoriuscire, creando porosità. Entrambi i meccanismi degradano il giunto.

La lavorazione di via riempita di rame e pianeggiata è la soluzione più affidabile. Qui, il barile della via è placcato con rame fino a riempirlo completamente, e la superficie è lucidamente levigata. Ciò elimina il percorso di fuoriuscita del gas e previene il capillare di saldatura. La specifica deve essere comunicata chiaramente al fabbricante di PCB, includendo una percentuale di riempimento del 95 percento o superiore e la finitura superficiale richiesta. I fabbricanti affidabili certificheranno questo processo secondo gli standard IPC-4761 o IPC-6012 Classe 3.

Il riempimento non conduttivo è un’alternativa a basso costo. Un tappo in resina epossidica sigilla la via, bloccando il fuoriuscire di gas ma non prevenendo l’assorbimento di saldatura in modo efficace come un riempimento pieno di rame. Questo metodo può essere accettabile per i pad termici QFN in assemblaggi di Classe 2 meno esigenti, ma è una soluzione più debole per micro-BGA, dove il budget di volume di pasta è molto più ristretto.

Quando il tuo produttore non può garantire il riempimento completo della via

Se il riempimento completo del via non è disponibile o pratico, ilDesign deve adattarsi.

- Via Tenting: Applicare una maschera a saldare sull'apertura del via fornisce una barriera parziale. Tenting del lato superiore della scheda, direttamente sotto la piazzola, è più efficace ma si basa molto sulla precisione di registrazione della maschera a saldare.

- Plugging: L'uso di pasta non conduttiva per tappare il via è migliore rispetto a questa tecnica, ma non raggiunge un riempimento completo. Il tappo potrebbe non essere piano, lasciando una depressione superficiale che influisce sulla consistenza della stampa della pasta—un rischio significativo per i micro-BGA.

- Accettare i Via aperti: Questo è un ultimo ricorso, praticabile solo per prototipi o QFN a bassa potenza dove un vuoto fino al 50 percento è tollerabile. I via aperti nelle piazzole micro-BGA sono quasi mai accettabili a causa dell'alto rischio di perdita di saldatura.

Trattare il riempimento via-in-piastra come requisito di base per qualsiasi progetto di produzione che utilizza questi package. Esplorare alternative solo quando le restrizioni del fabbricante sono assolute e i rischi sono esplicitamente documentati.

Zone di mantenimento della sicurezza sotto riempimento: pianificare per la realtà del processo

Il riempimento, una resina epossidica liquida dispensata attorno a un BGA, migliora l’affidabilità meccanica distribuendo le sollecitazioni sui giunti di saldatura. Pur non essendo sempre richiesto, è comune in applicazioni soggette a cicli termici o shock. Quando specificato, il layout della scheda deve adattarsi al processo di dispensamento.

L’ago di dispensamento richiede una clearance di 1 a 2mm dal bordo del package per un flusso uniforme. I componenti posizionati troppo vicino ostacoleranno l’ago o creeranno barriere, portando a vuoti e copertura incompleta. Questa zona di esclusione deve essere stabilita precocemente nel layout, poiché spostare i componenti in seguito spesso richiede una nuova produzione.

L’altezza dei componenti in questa zona è altrettanto critica quanto la clearance laterale. Componenti alti agiscono come dighe, bloccando il flusso di riempimento. Il layout dovrebbe mantenere un’area chiara e piatta all’interno della zona di esclusione, senza componenti che superino l’altezza di distacco del BGA (tipicamente 0,3 a 0,5mm). Per progetti in cui si prevede di rifare, questa zona di esclusione dovrebbe essere estesa a 3mm o più per consentire l’accesso agli strumenti di rimozione.

Guide del board e design del pannello per l'assemblaggio

Le guide della scheda, il perimetro non funzionale di un pannello PCB, sono l’interfaccia meccanica per tutta l’attrezzatura di assemblaggio. Guide di dimensioni ridotte o progettate male causano deformazioni del pannello durante la stampa o spostamenti durante la posizionatura, compromettendo la resa.

La larghezza minima delle guide per assemblaggi misti QFN e micro-BGA dovrebbe essere di 7 a 10mm per lato. Questo fornisce abbastanza area di presa per i nastri trasportatori e i meccanismi di bloccaggio. Guide più strette, utilizzate per massimizzare il numero di schede per pannello, favoriscono la flessione durante la stampa a tampone. La forza verso il basso di uno stencils pesante può deformare il pannello, causando depositi di pasta irregolari. Risparmiare sulle guide più strette viene quasi sempre compensato dalla perdita di resa. Per schede più sottili di 1,6mm, una barra di rigidità temporanea fissata alla guida durante la stampa può prevenire questa flessione.

Fori di utensileria e marcatori nelle guide forniscono punti di riferimento per l’automazione. La marcatura a V o il routing dei tab per la depianificazione influenzano anche il progetto delle guide. I design misti QFN e micro-BGA spesso beneficiano del routing a tab, poiché permette di posizionare i componenti a passo più fine più vicino al bordo della scheda per un miglior instradamento dei segnali.

Strategia di fiducial: precisione attraverso disciplina

Marcatori di riferimento, i segni di riferimento ottico per le macchine di precisione, determinano direttamente la precisione di posizionamento. Per queste schede, dove le tolleranze sono misurate in decine di micron, la strategia dei marcatori è un requisito principale del progetto, non un ripensamento.

fiduciali globali forniscono la registrazione a livello di pannello. Tre segni non collineari devono essere posizionati sulle guide del pannello, il più lontano possibile tra loro, per permettere al sistema di visione di calcolare errori di posizione, rotazione e scalatura. Ogni marcatore globale richiede una zona di esclusione chiara, tipicamente con un raggio di 3 a 5mm, priva di qualsiasi elemento che possa confondere il sistema di visione.

fiduciali locali sono richiesti per ogni micro-BGA e altamente consigliati per QFN a passo fine. Forniscono registrazione a livello di componente, correggendo deformazioni locali della scheda. Per un micro-BGA, due marcatori locali posti diagonalmente attraverso il package, entro 10-15mm dal suo bordo, garantiscono precisione ottimale.

Un fiduciale tipico è un cerchio di rame nudo di 1mm di diametro all’interno di un’apertura di maschera di saldatura circolare di 2mm. Questo garantisce alto contrasto per la telecamera di visione. In layout densi dove non è possibile uno spacing ideale, la distanza può essere ridotta a un minimo di 5mm. Come ultima risorsa, una grande piazzola angolare QFN o una piazzola di pallini angolare BGA può essere designata come obiettivo di fiduciale, ma questa è una strategia ad alto rischio.

L'ultimo ostacolo: verifica DFM pre-tape-out

Una revisione sistematica di queste cinque aree critiche prima della stampa è l’ultima possibilità di individuare errori.

La verifica dovrebbe iniziare con una revisione tra pari focalizzata su queste specifiche aree ad alto rischio. Il software DFM automatizzato può segnalare alcuni problemi, ma non può valutare le negoziazioni sfumate nel design dell’apertura di pasta o nelle scelte di via-in-pad. Il giudizio umano è essenziale. Segui con una consultazione con il fabricatore e l’azienda di assemblaggio a cui ti rivolgi. Condividere i tuoi dati permette loro di identificare i rischi specifici del processo prima che il progetto venga bloccato.

La tua lista di controllo pre-tape-out deve includere:

- Aperture dello stencil: Dati esportati e rivisti per rapporti di area corretti su tutte le piazzole micro-BGA e corretta riduzione sulle piazzole termiche QFN.

- Via-in-Pad: Specifiche chiaramente documentate nelle note di fabbrica, inclusi metodo di riempimento e criteri di accettazione.

- Zone di underfill: Zone verificate per tutti i micro-BGA, senza componenti che violano la clearance.

- Bande della scheda: Larghezza confermata per rispettare le dimensioni minime necessarie per la rigidità del pannello.

- Fiduciali: Verifica della posizione globale e locale per dimensione, spacing e keepouts.

- Mascherina di Saldatura: Le distanze sui pad micro-BGA sono state confermate come non definite dalla maschera di saldatura (NSMD).

- Depaneling: Metodo e distanze ai bordi verificati per prevenire danni ai componenti.

Completare questa fase trasforma il DFM da un obiettivo astratto in un risultato misurabile. È la differenza tra una prima costruzione senza problemi e una rispedizione costosa.