Il rapporto di guasto è sempre lo stesso. Una flotta di moduli di controllo ruggedizzati—progettati per resistere agli abusi, classificati IP67 e incapsulati per sopravvivere—inizia a comportarsi in modo irregolare sul campo. I relè si bloccano, o non commutano affatto. I sensori derivano. Il cliente rimanda le unità al laboratorio, furioso.

Il tecnico al banco le accende, e funzionano perfettamente. Appone il timbro “Nessun Problema Riscontrato” (NTF) sul ticket e rimanda l'unità indietro. Due settimane dopo, si guasta di nuovo.

Non si tratta di un bug software o di un lotto difettoso di relè. È un problema chimico. In particolare, è il risultato di un materiale “sicuro” che si comporta secondo le leggi della fisica piuttosto che secondo le promesse di un opuscolo pubblicitario. Il colpevole è quasi certamente il sigillante in silicone usato per proteggere il dispositivo. Nel silenzio ermetico di un involucro sigillato, quel silicone ha lentamente smantellato l'integrità elettromeccanica del sistema, trasformando i contatti stessi destinati a condurre elettricità in frammenti microscopici di vetro.

Il Meccanismo della Rottura

Il silicone è ingannevole perché appare solido. A occhio nudo, una guarnizione o un composto di incapsulamento RTV (Vulcanizzazione a Temperatura Ambiente) sembra un blocco stabile e gommoso. Per un chimico, tuttavia, è una matrice gelatinosa di catene polimeriche che non smette mai veramente di muoversi.

Le formulazioni standard di silicone contengono molecole a catena corta chiamate silossani ciclici. Questi volatili a basso peso molecolare non si bloccano nella matrice indurita; rimangono liberi di migrare. A temperatura ambiente, possiedono una alta pressione di vapore, il che significa che emettono costantemente gas dal materiale in massa. In un ambiente aperto, questi vapori si disperdono innocuamente nell'atmosfera. Ma in un involucro sigillato—del tipo progettato per tenere fuori l'acqua—questi vapori rimangono intrappolati. Saturano il volume d'aria interno fino a raggiungere l'equilibrio.

Il vapore stesso è elettricamente isolante, ma questo non è il principale modo di guasto. La distruzione avviene quando il vapore incontra un arco elettrico.

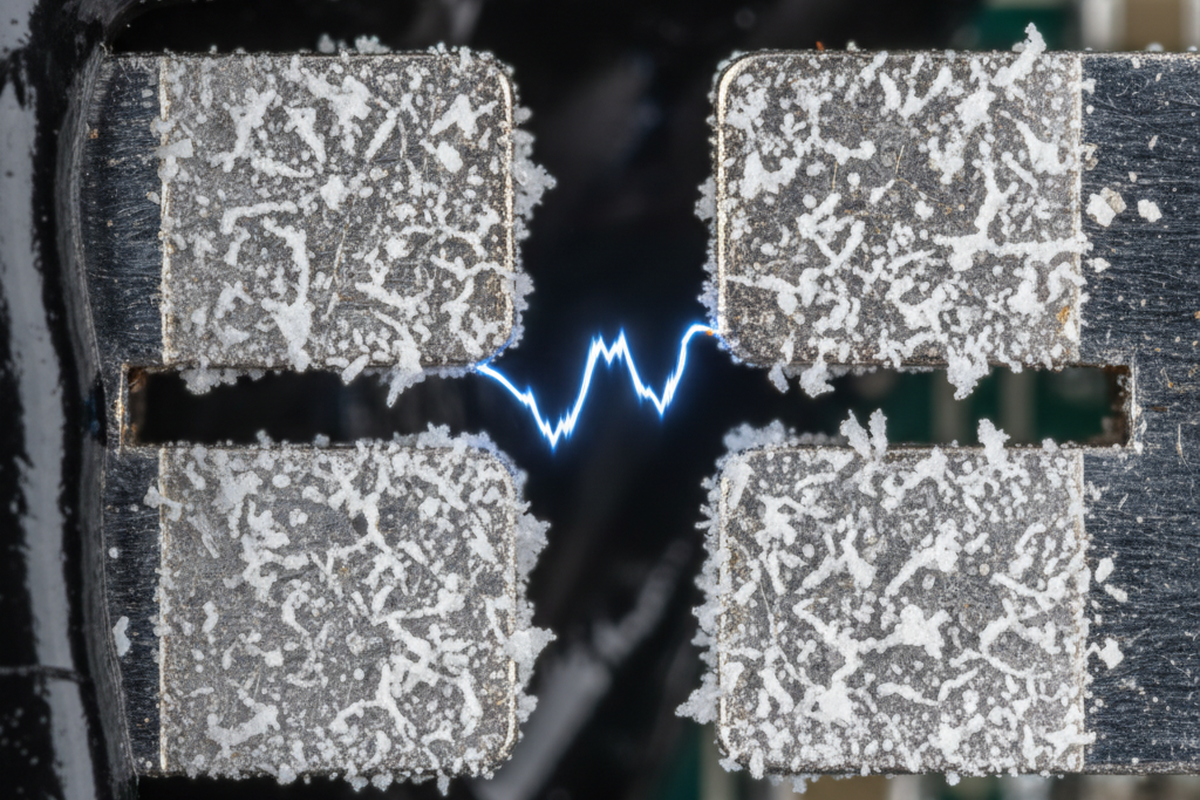

Quando un relè commuta o un motore a spazzole gira, genera un arco di plasma microscopico. Se il vapore di silossano è presente nell'intercapedine d'aria, l'energia dell'arco decompone la complessa molecola di silicone ($Si-O-Si$). I componenti di carbonio e idrogeno bruciano, lasciando dietro di sé il puro Diossido di Silicio ($SiO_2$).

Il Diossido di Silicio è sabbia. Vetro, effettivamente—e uno dei migliori isolanti elettrici conosciuti dall'uomo.

Ad ogni ciclo di commutazione, uno strato fresco di vetro nanoscopico si deposita direttamente sulle superfici di contatto accoppiate. Si accumula a strati. Alla fine, il relè si chiude meccanicamente, ma il circuito rimane elettricamente aperto. La resistenza di contatto schizza da milliohm a ohm, poi a megaohm. Il segnale muore.

La Fallacia “Impermeabile”

Esiste un istinto pericoloso nel design dell'hardware di risolvere i problemi di affidabilità sigillandoli in una scatola. La logica è valida per l'umidità: tenere fuori la pioggia, mantenere il circuito asciutto. Ma per la contaminazione chimica, una sigillatura è una trappola.

Sigillando un dispositivo secondo gli standard IP67 o IP68 senza considerare il degassamento interno, l'involucro diventa una camera di reazione. La concentrazione di volatili che sarebbe trascurabile in un alloggiamento ventilato si accumula a livelli critici. Questi volatili migrano attraverso l'isolamento dei fili, le custodie dei connettori in plastica e nei componenti “sigillati”. Un relè “sigillato” standard non è ermetico; è sigillato in plastica. Il vapore di silicone, avendo una tensione superficiale inferiore e una dimensione molecolare più piccola dell'acqua, permea nel tempo la sigillatura epossidica del relè. Una volta all'interno, aspetta la scintilla.

La trappola “Grado Elettronico”

La difesa più comune contro questa modalità di guasto è l'ordine di acquisto. La distinta base elenca silicone “Grado Elettronico”. Il tubo dice “Cura Neutra”. Gli ingegneri presumono che questo significhi che il materiale è sicuro per l'elettronica sensibile.

Questo è un fraintendimento dei termini.

“Grado Elettronico” o “Cura Neutra” si riferisce solitamente alla chimica di polimerizzazione. Il silicone standard per il bagno è a cura acetossilica; rilascia acido acetico mentre si indurisce. Si sente l'odore di aceto. Questo acido corrode le tracce di rame e i giunti di saldatura. La “Cura Neutra” (spesso a cura alchossilica o ossimina) sostituisce l'acido con alcol o altri sottoprodotti non corrosivi.

Sebbene questo prevenga la corrosione, non impedisce il degassamento di silossani. Un silicone può essere perfettamente non corrosivo per il rame pur rilasciando abbastanza silossani volatili nell'aria da distruggere un interruttore a contatto in 10.000 cicli. La mancanza dell'odore di aceto non è una certificazione di sicurezza; è semplicemente l'assenza di un acido specifico. L'odore alcolico di una cura alchossilica è ancora la prova di volatili che lasciano la matrice. A meno che la scheda tecnica non quantifichi esplicitamente la perdita di massa, “Grado Elettronico” è solo marketing, non una specifica ingegneristica.

L'Unico Standard che Conta: ASTM E595

Se stai progettando elettronica sigillata con contatti mobili o ottiche di precisione, c'è un solo modo per specificare il silicone: devi richiedere dati conformi alla ASTM E595.

Questo standard, originariamente sviluppato per l'industria spaziale per prevenire l'appannamento delle ottiche sui satelliti, è l'unica definizione rigorosa di “basso degassamento”. Consiste nel riscaldare un campione a 125°C in vuoto per 24 ore e misurare ciò che si libera.

Stai cercando due numeri:

- TML (Perdita Totale di Massa): Deve essere $< 1.0%$.

- CVCM (Materiali Volatili Condensabili Raccolti): Deve essere $< 0.1%$.

Se un fornitore non può fornire questi numeri per un lotto specifico, il materiale è sospetto. Molti siliconi commerciali “a bassa volatilità” mostreranno valori TML di 3% o superiori quando testati. Quella massa mancante è ciò che riveste le tue ottiche e isola i tuoi interruttori.

Sii consapevole che anche all'interno di materiali “sicuri”, esistono variazioni da lotto a lotto. La versione “a bassa volatilità” di un prodotto potrebbe essere semplicemente la versione standard che è stata cotta più a lungo in fabbrica. A meno che tu non stia acquistando materiali con certificazione specifica per lotto (spesso designati come di grado spaziale o a volatilità controllata), stai affidandoti a una media statistica.

Mitigazione e Selezione del Materiale

La dura realtà è che il silicone e i contatti elettromeccanici sono fondamentalmente incompatibili nei sistemi sigillati. Se il tuo dispositivo contiene relè, interruttori, anelli di scorrimento o motori spazzolati, il silicone dovrebbe essere bandito dalla distinta base (BOM).

Le Alternative:

- Uretano: I composti di incapsulamento in uretano a due componenti sono generalmente sicuri. Non emettono silossani perché non contengono uno scheletro di silicio. Sono più difficili da rielaborare e possono essere sensibili all'umidità durante la polimerizzazione, ma non uccideranno i tuoi relè in modo fantasma.

- Epossidico: Eccellente stabilità chimica e bassa emissione di gas, ma rigido. L'elevato stress termico può causare crepe nei componenti.

- Cottura: Se devi usare un silicone specifico, una cottura post-polimerizzazione (ad esempio, da 4 a 8 ore a 80°C+ a seconda dei limiti termici del componente) può eliminare la maggior parte dei volatili prima che l'unità venga sigillata. Consideralo come una mitigazione piuttosto che una cura. Riduce il serbatoio di volatili ma non elimina il meccanismo di generazione.

Alcuni ingegneri sostengono che il silicone sia necessario per la protezione dagli shock termici. È vero che il silicone ha una flessibilità impareggiabile attraverso estremi di temperatura. Tuttavia, un dispositivo che sopravvive allo shock termico ma non conduce elettricità è comunque un dispositivo guasto. Se il ciclo termico è la preoccupazione principale, progetta il sollievo meccanico dello stress nell'involucro o nel layout della scheda, piuttosto che affidarti a una sostanza chimica che compromette la funzione elettrica.

Il Costo della Convenienza

Il silicone è popolare per una ragione. È facile da erogare, polimerizza a temperatura ambiente, sopporta alte temperature e può essere staccato per la rielaborazione. È comodo per il reparto produzione.

Quella comodità è pagata dal team di affidabilità. Il costo di passare a un sistema a uretano o epossidico—gestendo rapporti di miscelazione, tempo di lavorabilità e rielaborazione più difficile—è trascurabile rispetto al costo di un richiamo sul campo. Quando mille unità iniziano a guastarsi in modo intermittente sul campo, e la causa principale è uno strato microscopico di vetro che scompare quando pulisci il contatto, vorrai aver scelto il materiale difficile.

Se è sigillato e commuta, tieni il silicone fuori.