Il design è perfetto.Componenti robusti, un layout termico ottimizzato, simulazioni impeccabili. Poi, settimane o mesi dopo il lancio, arrivano i report sul campo. Lo stadio di alimentazione si sta surriscaldando. Le prestazioni si stanno riducendo. Nei casi peggiori, i componenti stanno fallendo completamente. Il colpevole non è un difetto nel tuo progetto. È un vuoto: una bollicina microscopica di gas intrappolata nella saldatura.

Questi vuoti sono i killer silenziosi dell'elettronica di potenza. Per componenti come DPAK, D2PAK e grandi QFN montati sopra grandi piastre di rame, un vuoto è più di un'imperfezione estetica; è una minaccia diretta all'affidabilità e alla durata del tuo prodotto. In Bester PCBA, non lasciamo la performance termica al caso. Abbiamo progettato un approccio sistematico per individuare ed eliminare questi vuoti dove sono più pericolosi.

Perché il tuo stadio di potenza è una bomba a orologeria termica

Un vuoto di saldatura è una tasca d'aria. L'aria è un eccellente isolante termico. Quando si forma un vuoto sotto il pad termico primario di un componente di potenza, blocca il percorso previsto affinché il calore possa uscire sul circuito stampato. Invece di una connessione ampia e uniforme con il dissipatore di calore in rame, il calore è costretto a navigare intorno a queste tasche isolanti. Questa costrizione crea punti caldi localizzati, facendo salire la temperatura della giunzione del componente ben oltre quanto previsto dai datasheet e dalle simulazioni.

Le conseguenze non sono teoriche. Una percentuale significativa di vuoti può facilmente aumentare la temperatura di giunzione di 20°C o più sotto carico, accorciando drasticamente la vita operativa del componente e compromettendo l'affidabilità dell'intero sistema.

La fisica dei vuoti: come la pasta di saldatura diventa una trappola di calore

I vuoti nascono dalla pasta di saldatura stessa. La pasta è una miscela di sfere di saldatura metallica e una soda viscosa. Durante il reflow, la soda diventa molto attiva, pulendo le superfici metalliche per garantire un buon legame. Un sottoprodotto di questa attivazione è la fuoriuscita di gas, con la soda che rilascia composti volatili mentre si riscalda. In un processo di reflow standard, queste bolle di gas devono uscire dalla saldatura fusa prima che si solidifichi.

Quando si salda un piccolo componente a una piccola piazza di saldatura, il percorso di fuoriuscita del gas è molto breve e facile. Il problema diventa critico quando si tratta di grandi pad termici.

DPAK e grandi piastre di rame: la tempesta perfetta per il fallimento

Un D2PAK poggiato su una massa di rame crea l'ambiente ideale per intrappolare questi gas. La grande area superficiale del pad termico significa che un volume significativo di soda è in fuoriuscita contemporaneamente. La distanza dal centro del pad al suo bordo è lunga, rendendo difficile per il gas trovare una via di fuga. Man mano che la saldatura inizia a solidificarsi dall'esterno verso l'interno, i percorsi di fuga vengono sigillati, intrappolando i vuoti permanentemente. Il risultato è una giunzione di saldatura che sembra solida all'esterno ma è compromessa internamente, come una trave strutturale piena di sacche d'aria.

Il difetto in “Good Enough”: perché il riflusso standard fallisce

Un forno di rifusione a convezione standard è fondamentalmente incapace di risolvere questo problema. Applica calore, ma non offre alcun meccanismo per aiutare la fuoriuscita dei vapori intrappolati. Il processo si basa sulla speranza che le bolle trovino la via d'uscita prima che il saldatura si solidifichi—una speranza spesso frustrata in progetti ad alta densità di potenza.

Alcune operazioni si rivolgono a un forno di rifusione a vuoto di base, pensando che una pressione ridotta sia una soluzione magica. Ma applicare un vuoto improvviso e profondo su saldatura fusa è un approccio grossolano. Può causare bolle violente nel saldatura, portando a schizzi che creano cortocircuiti o sfere di saldatura che compromettono la pulizia dell’assemblaggio. Senza un controllo preciso, un vuoto di base crea più problemi che soluzioni. Non sostituisce un processo disciplinato.

Il manuale PCBA Bester: un sistema per unAssemblaggio senza vuoti

In Bester PCBA, trattiamo la riduzione dei vuoti non come un singolo passaggio, ma come un sistema integrato. Il nostro processo combina ingegneria dello stencil, profiling avanzato del vuoto e disciplina rigorosa del processo per garantire igiunti di saldatura con la massima integrità per componenti sensibili ai vuoti.

Inizia con lo Stencil: Progettazione del Deposito di Pasta per Saldatura

Prima che la scheda entri nel forno, progettiamo il deposito di pasta saldante per contrastare i vuoti. Invece di un’apertura grande per una piastra termica, spesso definiamo un modello di “finestra”. Questo design divide il grande deposito in pad più piccoli con canali definiti tra di loro. Questi canali agiscono come percorsi di fuoriuscita dedicati, dando ai vapori del flusso una via chiara per uscire da sotto il componente durante le fasi iniziali di reflusso. Una difesa semplice ma profondamente efficace.

L’arte del Profilo di Vacuum: Ramp di Pressione Controllati

Una volta che il saldante è fuso, i nostri forni di rifusione a vuoto non applicano semplicemente un vuoto grossolano. Eseguiamo un profilo di pressione attentamente programmato. Riduciamo la pressione in ramp controllati e delicati, consentendo alle piccole bolle di coalescere e espandersi lentamente. Questa pressione delicata estrae i gas intrappolati dal saldante senza causare l’ebollizione violenta che porta a schizzi. Gestendo con precisione pressione, temperatura e tempistica, evacuiamo i vuoti mantenendo la stabilità e la forma dell’asse delle saldature fuse.

L’eroe sconosciuto: Disciplina di preriscaldamento e attivazione del flusso

Anche il profilo di vuoto più avanzato è inutile senza fasi di preriscaldamento e immersione disciplinate. Il nostro processo pone grande enfasi su questo. Assicuriamo che l’intera assemblaggio venga portata a una temperatura uniforme, permettendo al flusso di compiere la sua azione di pulizia e di iniziare a fuoriuscire in modo controllato. prima la saldatura raggiunge la sua temperatura liquida. Questo garantisce che, al momento dell’applicazione del vuoto, il flusso abbia svolto il suo lavoro e la maggior parte dei vapori siano già stati rilasciati, lasciando che il vuoto gestisca solo le bolle intrappolate più ostinate.

Oltre il desiderio di pensare: verificare l'integrità termica

Non operiamo con speranza; operiamo con prova. Il nostro processo si basa su una verifica, utilizzando strumenti di ispezione industriale per confermare i risultati del nostro lavoro.

Ispezione a Raggi X: Vedere i Vuoti Che Abbiamo Eliminato

Dopo l’assemblaggio, utilizziamo sistemi di ispezione a raggi X 2D e 3D per guardare direttamente attraverso i componenti e nelle giunzioni di saldatura. Questo ci permette di quantificare la percentuale di vuoti con alta precisione. Mentre gli standard industriali potrebbero accettare un vuoto fino al 25%, il nostro processo di rifusione a vuoto raggiunge regolarmente percentuali in singoli numeri bassi per le piastrine termiche critiche. Questi dati forniscono una prova oggettiva e quantitativa di una connessione strutturalmente solida.

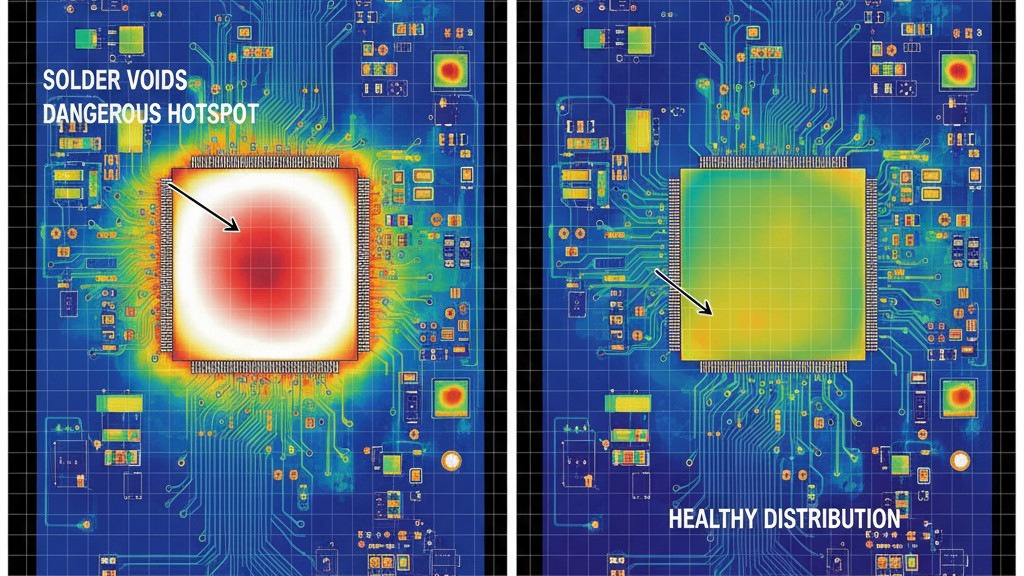

Termografia a infrarossi: Dimostrare le Prestazioni Termiche

Una percentuale di vuoti bassa è solo metà della storia. L'obiettivo finale è una performance termica superiore. Per chiudere il ciclo, verifichiamo questo direttamente. Accendendo la scheda assemblata e visualizzandola con una telecamera a infrarossi ad alta risoluzione, analizziamo i gradienti termici attraverso la fase di alimentazione in tempo reale. Questa analisi IR conferma che le nostre saldature con pochi vuoti trasferiscono efficacemente il calore lontano dal componente, mantenendo basse le temperature di giunzione e garantendo che il prodotto funzioni in modo affidabile sul campo. Sostituiamo supposizioni con dati termici.

Il vero costo di un vuoto di saldatura

Un processo avanzato come il reflow sotto vuoto richiede un investimento iniziale maggiore rispetto a un normale ciclo di convezione. Incoraggiamo i nostri clienti a considerare l'alternativa. Qual è il costo di un richiamo del prodotto? Il costo ingegneristico di una ridisegno di scheda per compensare un difetto di produzione? Il danno alla reputazione del tuo marchio quando un prodotto di punta fallisce?

Un vuoto di saldatura è una responsabilità nascosta incorporata nel tuo hardware. Il costo di quella singola bolla di gas intrappolato può riverberarsi sull'intera tua attività, manifestandosi in richieste di garanzia, vendite perse e perdita di fiducia dei clienti.

Alla PCBA Bester, il nostro processo di reflow sotto vuoto non è solo un servizio; è un'assicurazione contro queste responsabilità nascoste. È un investimento nell'affidabilità del prodotto, nella sicurezza dell'utente e nell'integrità del marchio. Offriamo l'expertise di produzione che garantisce che il tuo splendido progetto funzioni esattamente come desideri.