I ritorni sul campo spesso risalgono allo stesso fallimento silenzioso: i vuoti sotto il pad termico di un pacchetto QFN. Il prodotto ha superato i test iniziali, è stato spedito ai clienti e poi ha iniziato a fallire sotto carichi termici sostenuti. Per i responsabili ingegneristici che esaminano le analisi delle cause radice, la diagnosi è frustrantemente coerente. Una bagnatura incompleta della saldatura sul grande pad di rame crea vuoti che compromettono il trasferimento di calore, portando a guasti prematuri del componente. Il riflesso è modificare i profili di reflow o regolare le aperture dello stencil, ma queste sono semplicemente medicazioni a una ferita più profonda.

La variabile che la maggior parte dei team trascurano è la finitura superficiale. Dove HASL crea le condizioni per la formazione di vuoti nel pad termico, ENIG li previene silenziosamente in primo luogo. La differenza non è una chimica di placcatura astratta ma una realtà meccanica tangibile: la planaritá della superficie finita determina se la saldatura può bagnare completamente e il flussante può fuoriuscire durante il reflow. Sulle schede ad alta densità e alta temperatura, dove i QFN sono comuni, questa distinzione diventa il confine tra produzione affidabile e costosi guasti sul campo.

Capire questa distinzione è fondamentale. La ragione per scegliere ENIG non riguarda la perfezione, ma la gestione del rischio. Riguarda il bilanciare un piccolo aumento del costo della scheda contro i costi maggiori e irreversibili di instabilità termica, compromessi nella progettazione dello stencil e guasti sul campo.

Perché le Cere di Riscaldamento QFN sviluppano vuoti

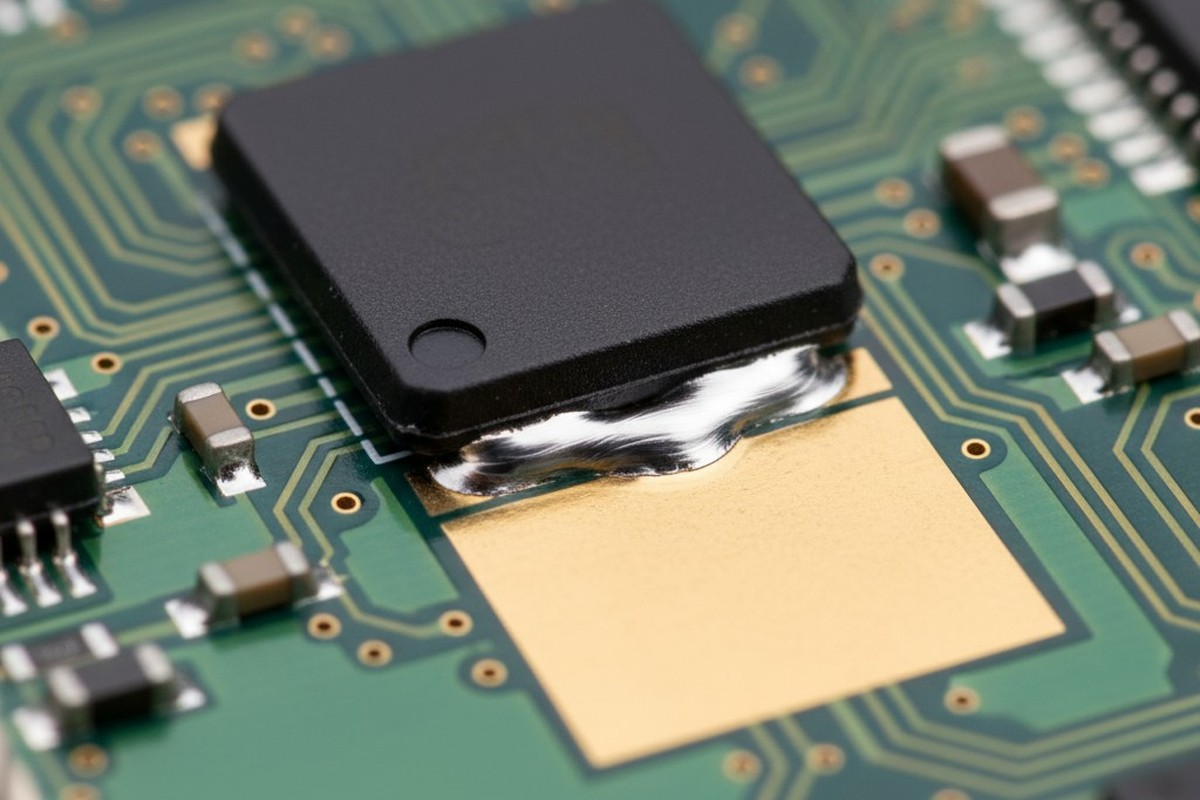

Le confezioni QFN utilizzano un grande pad termico centrale per dissipare efficacemente il calore nel PCB. Questo pad, spesso di diversi millimetri quadrati, è fondamentalmente diverso dai piccoli pad di segnale perimetrali. È un'area di rame unica e continua progettata per creare un percorso termico a bassa resistenza dal die alla scheda. Sebbene sia essenziale per la prestazione termica, la sua dimensione e continuità creano un ambiente impegnativo per la pasta saldante durante l'assemblaggio.

Durante il reflow, la pasta di saldatura su questo pad si trasforma. La pasta — una miscela di sfere di saldatura sospese in flussante — si riscalda, e il flussante si attiva per pulire le superfici metalliche prima di volatilizzarsi. Le sfere di saldatura poi collassano in una piscina fusa. Per i pad di segnale ridotto, questo processo è semplice. La quantità di pasta è piccola, la saldatura fusa si bagna rapidamente il rame e il vaporizzato il flussante facilmente esce dai bordi del pad.

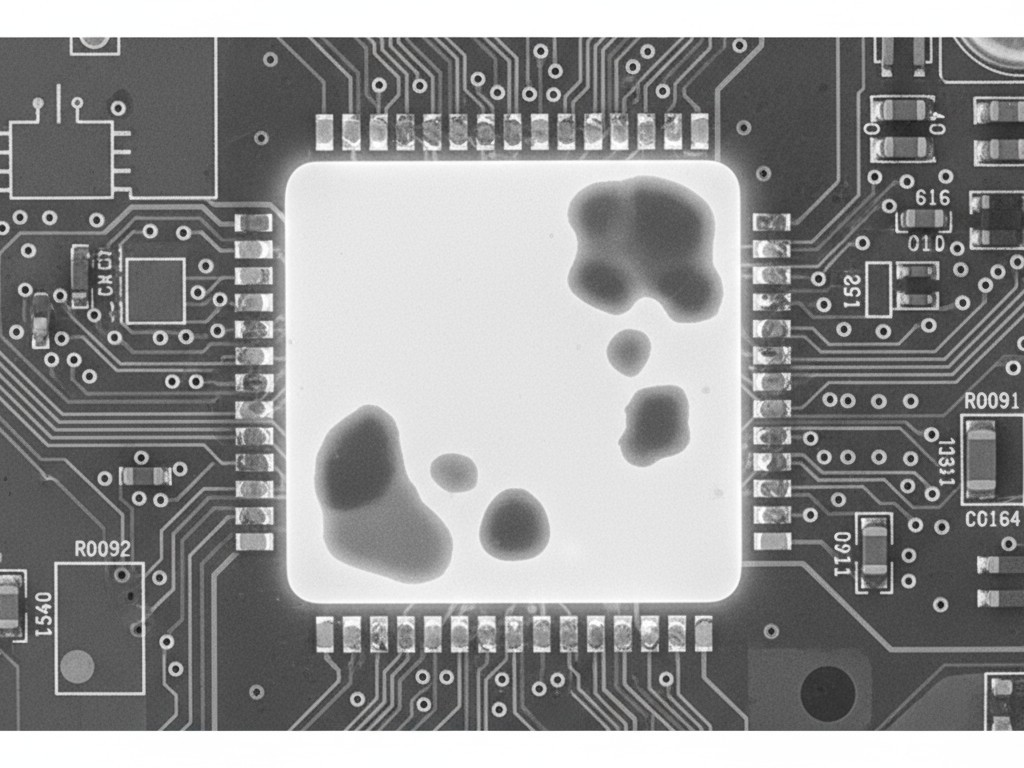

Il pad termico è un'altra storia. La sua grande area richiede più pasta, il che significa più flussante e un percorso molto più lungo per l'outgassing. Man mano che la saldatura collassa, cerca di bagnare tutta la superficie del pad contemporaneamente. Se la topologia della superficie è irregolare o la saldatura si bagna in modo non uniforme, le tasche di flussante rimangono intrappolate sotto il metallo che si solidifica. Queste tasche intrappolate sono vuoti, e non sono difetti estetici. Ognuno riduce l'area di contatto effettiva tra il QFN e il PCB, creando punti caldi localizzati di alta resistenza termica. In condizioni di funzionamento sostenuto, questi punti caldi accelerano il degrado del componente, portando direttamente ai fallimenti sul campo che i team di ingegneria sono pagati per prevenire.

La formazione di vuoti non è casuale. È una conseguenza diretta di come la saldatura bagna una superficie e come il flussante si libera durante la breve finestra del reflow—entrambi controllati dalla finitura superficiale.

La Divisione Finitura Superficiale: La planaritá come variabile nascosta

La differenza critica tra ENIG e HASL non è una sottile sfumatura di scienza dei materiali; è una questione di geometria della superficie. HASL produce una superficie scalloped, irregolare e molto variabile in spessore. ENIG produce una superficie conformale, uniforme e piatta entro tolleranze sub-micrometriche. Questa planaritá è la causa principale delle prestazioni superiori di ENIG sui pad termici QFN.

HASL (Hot Air Solder Leveling) viene applicato immergendo una PCB in saldatura fusa e spruzzando l'eccesso con lame d'aria calda. Il risultato è una pellicola che segue il rame sottostante ma con una variazione topografica significativa. Lo spessore può variare da 1 a 40 micron, e la superficie ha una caratteristica texture ondulata dovuta alla levigatura ad aria. Su pad piccoli, questa irregolarità è spesso insignificante. Su un grande pad termico, la topologia scalloped crea un paesaggio di picchi e valli dove la saldatura fusa fatica a penetrare e i gas del flussante non hanno una via di fuga chiara. La superficie stessa funge da barriera, intrappolando il flussante nelle aree più basse mentre la saldatura si solidifica sui punti più alti. Queste regioni intrappolate diventano vuoti.

L'ENIG (Nickel Immersion Oro Elettrol-less) è un processo di placcatura. Un sottile strato di nichel viene depositato chimicamente sul rame, seguito da una sottile copertura protettiva d'oro. Il processo è intrinsecamente conformale, seguendo la superficie di rame con fedeltà quasi perfetta e aggiungendo solo 3-5 microns di nichel e una frazione di micron di oro. La superficie risultante non è solo liscia; è prevedibilmente piatta. Non ci sono scallop, gradienti di spessore o barriere topografiche al flusso di saldatura.

Questa planarità ha una conseguenza meccanica diretta. Durante il riflusso, la saldatura fusa su una superficie ENIG piatta si inumidisce radialmente e uniformemente. La pasta di flusso, meno densa, viene spinta verso l’esterno verso i bordi del pad dove può volatilizzarsi liberamente. La saldatura collassa a pieno contatto con il nichel, lasciando nessuna tasca dove il flusso possa essere intrappolato. La stessa pasta di saldatura su una superficie HASL incontra un paesaggio complesso dove il flusso si intrappola nelle valli prima di poter escape. La differenza è misurabile: i pad termici ENIG di routine mostrano percentuali di vuoti inferiori a 5%, mentre i pad HASL sulla stessa assemblaggio spesso superano 20% a 30%.

Come la Variabilità di Spessore di HASL Compliche le V confinement

I layout con pitch fine rendono ancora più problematica l'irregolarità di HASL. Quando i pad di segnale sono ravvicinati, aumenta il rischio di ponti di saldatura. Per mitigare questo, gli ingegneri spesso riducono lo spessore dello stencil o riducono le dimensioni dell'apertura per depositare meno pasta. Questo è uno scambio gestibile per i piccoli pad di segnale, ma impoverisce il pad termico se lo stencil viene usato sulla stessa scheda.

Un deposito di pasta più sottile sulla superficie già irregolare di HASL peggiora l'adesione incompleta. C'è semplicemente meno saldatura fusa disponibile per fluire nelle valli della topologia scallop, aumentando la probabilità di intrappolamento del flusso. Il risultato sono tassi di vuoto più elevati su schede con pitch fine e HASL—proprio le schede dove le prestazioni termiche sono più critiche. La superficie piatta di ENIG elimina questo effetto di accumulo. La sua topologia uniforme consente una completa bagnatura anche con volumi di pasta ridotti, rendendo meno difficile il disegno dello stencil.

Stabilità del trasferimento di calore e affidabilità a lungo termine

Lo scopo principale di un pad termico è spostare il calore dal chip QFN alla scheda, dove può essere dissipato attraverso piani di rame o dissipatori di calore. L'efficienza di questa trasmissione dipende dalla conduttività termica della giunzione di saldatura e dalla completezza del contatto fisico. I vuoti degradano entrambi.

Ogni vuoto è un'isola di conduttività termica zero. Il calore deve fluire intorno ad esso, creando un aumento localizzato della resistenza termica. Un grande vuoto singolo o un raggruppamento di più piccoli può aumentare di diversi gradi Celsius la temperatura della giunzione di un componente sotto carico. Per dispositivi ad alta potenza o componenti che operano vicino ai loro limiti termici, questo aumento è la differenza tra un funzionamento affidabile e un'usura accelerata. Un componente può superare i test funzionali iniziali, ma cicli termici sostenuti sul campo porteranno a fatica della saldatura, crescita intermetallica o runaway termico totale.

Le basse percentuali di vuoti di ENIG forniscono una resistenza termica stabile e prevedibile durante la vita del prodotto. L'interfaccia uniforme nichel-saldatura formata durante il reflow è robusta, e la planaritá che ha impedito la formazione di vuoti durante l'assemblaggio garantisce un contatto completo durante i cicli termici. Al contrario, le giunzioni HASL spesso iniziano con un contatto termico compromesso e possono degradarsi ulteriormente poiché l'interfaccia scalloped promuove una crescita intermetallica non uniforme. Per schede con esigenze termiche rigorose—come driver LED, convertitori di potenza o amplificatori RF—la finitura superficiale non è secondaria. Determina se il progetto termico funzionerà come previsto.

Strategie di finestre per stencil per ENIG

La planaritá di ENIG apre opportunità per ottimizzare il design dello stencil specificamente per le prestazioni termiche. La superficie piatta consente alla pasta di saldatura di rilasciarsi pulitamente dagli aperture, permettendo schemi di finestre aggressive che sarebbero inaffidabili su HASL.

Il parametro chiave è il rapporto di area, definito come l'area di apertura dell'apertura divisa per l'area muraria dell'apertura; un rapporto tra 0,5 e 0,6 è un minimo comune per un buon rilascio della pasta. La superficie liscia di ENIG riduce l'attrito durante la separazione dello stencil, rendendo possibile utilizzare rapporti di area anche più bassi se necessario. Più importante, consente schemi a

Gli stencil con finestra offrono due benefici chiari. Primo, migliorano la coerenza del rilascio della pasta aumentando il rapporto tra il perimetro e l'area di ogni apertura. Secondo, creano molteplici depositi di stagno distinti che si uniscono durante il reflow, offrendo alla fusione più canali di fuga rispetto a un singolo grande deposito. Una strategia comune per un pad termico da 5 mm è una griglia 3×3 o 4×4 di aperture quadrate che coprono dall’80% al 90% della superficie totale del pad. I gap tra le quadrate diventano prese d'aria per la fusione durante la fase critica di collasso del reflow.

Questa strategia si basa sulla planaritá di ENIG. Su HASL, la superficie scalloped causerebbe un rilascio incoerente della pasta tra le finestre, portando a depositi di saldatura disomogenei e, paradossalmente, più vuoti. ENIG permette allo stencil di essere uno strumento per mitigare i vuoti piuttosto che una fonte di variabilità.

Mentre altre finiture piatte come OSP o Silver a immersione offrono benefici simili per il rilascio dello stencil, mancano della robustezza di ENIG. L'OSP può ossidarsi se le schede non vengono assemblate prontamente, e l'argento a immersione può ossidarsi o deteriorarsi con cicli di reflow multipli. Il layer d'oro di ENIG fornisce una superficie stabile e saldabile che tollera manipolazioni, ritardi e riparazioni.

Il vero costo del cambio

Il costo è la obiezione più comune contro ENIG, e merita una risposta precisa. Mentre ENIG è più costoso di HASL per scheda, il delta è più piccolo e più dipendente dal contesto di molti presumono. Per produzioni di piccola e media quantità (sfilate di 100 a 5000 schede), il costo incrementale è misurabile in centesimi o dollari per scheda, non in percentuali astratte.

Tipicamente, ENIG aggiunge da $1.50 a $3.00 per piede quadrato di area scheda rispetto a HASL. Per una scheda di 100mm x 100mm, ciò si traduce in circa $0.20 a $0.40 per scheda. Su una produzione di 500 schede, la differenza totale è di $100 a $200. Su una produzione di 5000 schede, è di $1.000 a $2.000. Questi sono costi reali, ma sono finiti e prevedibili.

Il costo di un singolo ritorno sul campo, tuttavia, non lo è. La lavorazione RMA, l'analisi dei guasti, le unità di ricambio e i danni reputazionali possono facilmente salire a migliaia di dollari per incidente, superando di gran lunga l'addebito ENIG totale per un'intera serie di produzione. Se l'ENIG elimina anche un solo guasto sul campo causato da vuoti nel pad termico, l'investimento si ripaga da solo. Per prodotti con componenti ad alta potenza o quelli impiegati in ambienti esigenti, la probabilità di un guasto correlato a vuoti sul HASL non è trascurabile. L'ENIG spinge tale probabilità verso zero.

Per applicazioni a bassa potenza dove a QFN funziona ben sotto i suoi limiti termici, o per prodotti non critici dove le occasionali mancanze sono tollerabili, l'HASL può essere una scelta accettabile. I vuoti ci saranno comunque, ma se il margine termico è abbastanza grande, il componente funzionerà comunque. Questa è una valutazione di rischio, non un'equivalenza tecnica. L'ENIG elimina il rischio; l'HASL richiede il margine per assorbirlo.

Argomentare con i vertici della leadership

L'argomento a favore dell'ENIG non riguarda un finish “premium”. L'argomento è che risolve una modalità di guasto specifica e prevedibile che l'HASL non può. La catena causale è diretta: la topologia scallopata dell'HASL intrappola il flusso, creando vuoti sotto i pad termici del QFN. Questi vuoti degradano il trasferimento di calore, aumentando le temperature di giunzione e causando guasti ai componenti sul campo. La planaritù conformale dell'ENIG consente al flusso di uscire e alla saldatura di bagnarsi completamente, eliminando i vuoti e garantendo la stabilità termica.

Quando si presenta questo alla leadership, il quadro è la mitigazione del rischio. Il costo modesto dell'ENIG è un investimento per evitare i costi molto più elevati e imprevedibili di ritorni sul campo, richieste di garanzia e riprogettazioni. Il meccanismo è collaudato, il delta di costo è piccolo e l'alternativa è accettare un meccanismo di difetto noto e sperare che il vostro margine termico sia abbastanza ampio da assorbirlo.

Sulle schede a pitch fine e ad alta capacità termica dove i QFN sono essenziali, la speranza non è una strategia affidabile di ingegneria.