Nell'elettronica ad alta affidabilità, la saldatura più pericolosa non è quella brutta. Giunti di saldatura freddi, ponti, de-wetting—questi sono difetti evidenti. Qualsiasi macchina AOI o operatore addestrato li rileverà prima che la scheda lasci il reparto. La vera minaccia per un prodotto di Classe 3 è il giunto che sembra perfetto. Ha un filetto liscio e lucido. Ha un riempimento del foro 100%. Supera l'ispezione visiva a pieni voti. Ma sotto quella superficie lucida, la struttura di rame che rende possibile la connessione elettrica è stata cancellata chimicamente.

Prendiamo uno scenario comune durante la transizione dal prototipo alla produzione di massa. Un impianto passa un prodotto legacy a un processo senza piombo SAC305. Le schede sembrano immacolate appena uscite dalla linea di saldatura selettiva. Sei mesi dopo, però, iniziano ad arrivare resi dal campo con circuiti aperti intermittenti. I test di vibrazione mostrano i terminali che si staccano direttamente dalla scheda. Un'analisi in sezione trasversale—l'unico modo per vedere la verità—rivela l'orrore: il “ginocchio” del barrel del foro passante è scomparso. Questo è il giunto critico dove la placcatura si piega dalla parete del foro al pad di superficie. Non si è crepato. Si è dissolto. La saldatura si aggrappa alla fibra di vetro nuda, e la connessione elettrica galleggia su uno strato microscopico di composto intermetallico fragile.

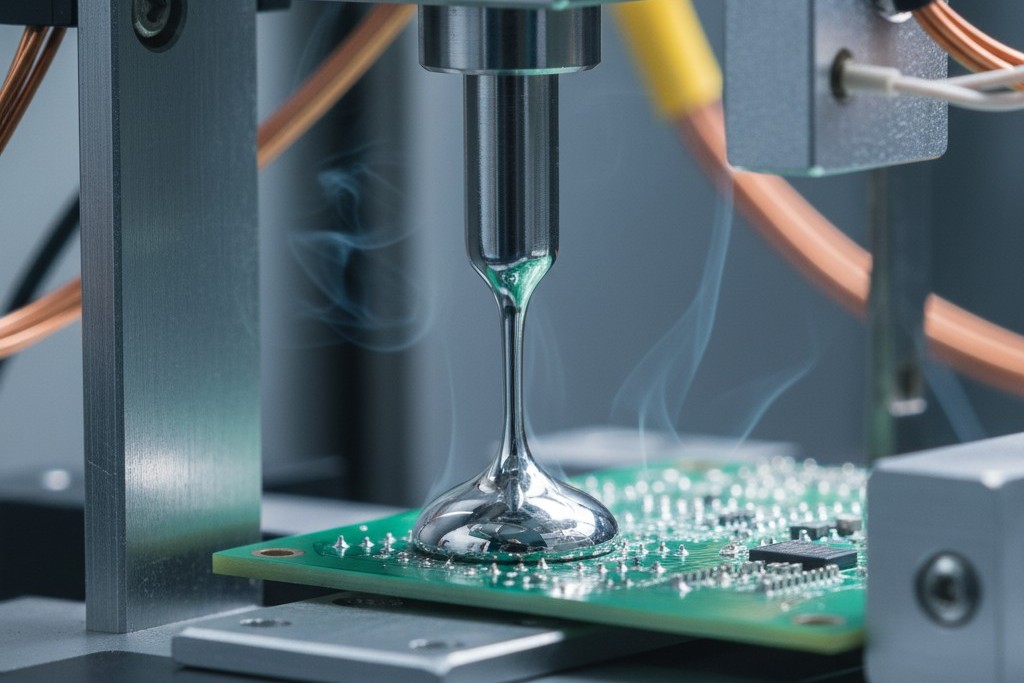

Questa è la dissoluzione del rame. Non è un guasto meccanico; è una cancellazione chimica. Il bagno di saldatura agisce come un solvente. Nell'era delle leghe senza piombo, ignorare la fisica della solubilità trasforma la tua macchina di saldatura selettiva in un dispositivo di distruzione automatizzato.

La fisica di una lega affamata

La saldatura non è incollare; è legare. Quando la saldatura fusa bagna una superficie di rame, non si limita a stare sopra. Scioglie una parte del rame per creare un composto intermetallico (IMC), solitamente Cu6Sn5. Questo strato è necessario per il legame. Tuttavia, le leghe senza piombo come SAC305 (Stagno-Argento-Rame) sono solventi significativamente più aggressivi rispetto alla vecchia generazione Stagno-Piombo (SnPb). Sono affamate di rame.

Due variabili determinano la velocità con cui la saldatura liquida mangia il rame solido: temperatura e flusso. L'equazione di Arrhenius stabilisce che per ogni aumento di 10°C della temperatura del bagno, la velocità della reazione (e quindi la velocità di dissoluzione) accelera in modo non lineare. Se fai funzionare un bagno a 290°C o 300°C per forzare il flusso in una scheda difficile, stai accelerando l'erosione della placcatura di rame.

Ma la temperatura è solo metà dell'equazione. La saldatura selettiva aggiunge una componente dinamica: la velocità del flusso. A differenza della saldatura a onda, dove la scheda passa una volta sopra l'onda, un ugello selettivo può rimanere sotto un pin, pompando saldatura fresca, calda e insatura contro la superficie di rame. Questo rifornimento costante rimuove lo strato di confine saturo, permettendo alla saldatura fresca di attaccare continuamente il rame.

Una variabile secondaria spesso sorprende i team di manutenzione: il contenuto di rame della vasca stessa. Man mano che la macchina funziona, dissolve rame dalle schede, aumentando la percentuale di rame nella lega. Questo aumenta la temperatura di liquidus della saldatura, rendendola "pigra" o granulosa. La reazione naturale di un ingegnere di processo che vede una saldatura pigra è aumentare la temperatura della vasca. Questo crea un ciclo di feedback: temperature più alte dissolvono più rame, che aumenta il punto di fusione, che induce temperature più alte. Se non analizzi regolarmente la tua vasca di saldatura e non la svuoti quando i livelli di rame superano il limite del produttore della lega (spesso intorno a 0.9% a 1.0% per SAC305), stai cuocendo le tue schede in un bagno che richiede temperature pericolose solo per fluire.

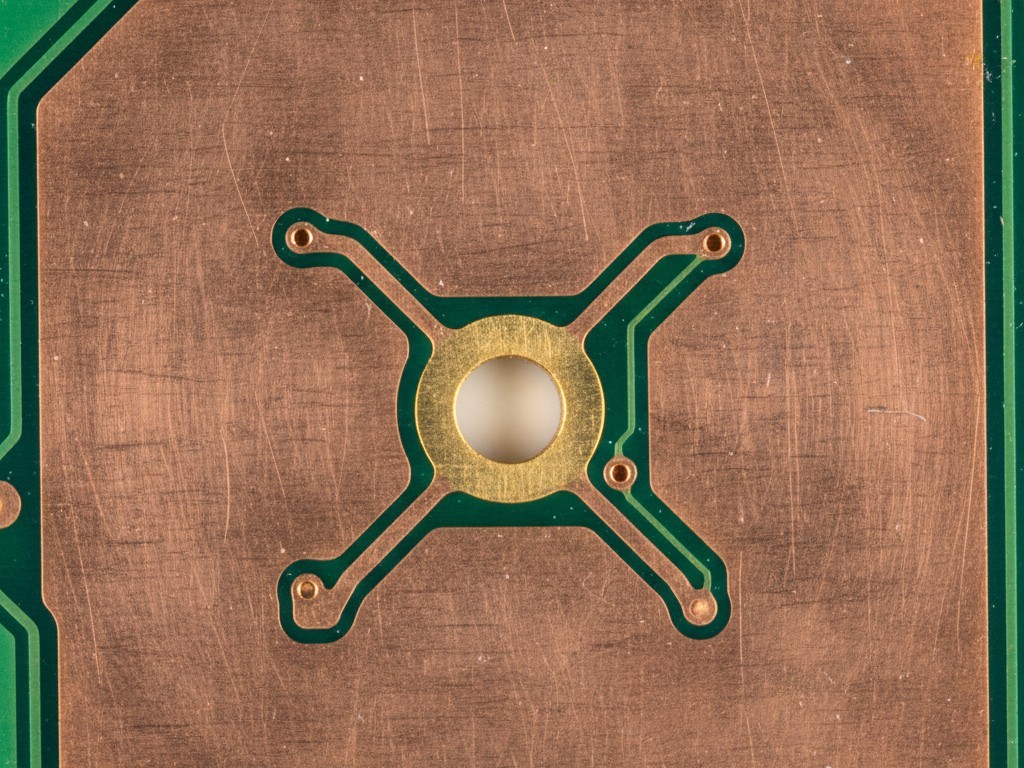

La vulnerabilità critica in un giunto passante è il “ginocchio” del foro. Nella maggior parte dei processi di fabbricazione PCB, la placcatura al ginocchio è più sottile rispetto alle pareti piatte del barrel a causa della fisica dell'elettrodeposizione. Se hai 25µm di rame nel barrel, potresti avere solo 15µm o 20µm al ginocchio. Quando la saldatura selettiva aggressiva scorre su quest'area, attacca sia dall'alto (lato pad) che dall'interno (lato barrel). Non serve molto tempo di permanenza per dissolvere 15µm di rame. Una volta che quel rame è sparito, la saldatura bagna l'epossiresina del PCB. Sembra connesso, ma l'integrità meccanica è zero.

Il campo di battaglia del sollievo termico

Mentre la fisica della dissoluzione avviene nel bagno di saldatura, la causa principale si trova quasi sempre nei dati CAD. Un cattivo design termico sul PCB guida la dissoluzione del rame più di qualsiasi altro fattore. Specificamente, è una battaglia tra il requisito elettrico per connessioni di massa solide e il requisito di produzione per il sollievo termico.

Uno scenario tipico coinvolge un pin di connettore ad alta corrente collegato a più piani di massa su una scheda a 12 strati. Se il progettista utilizza una connessione “solida” — inondando il rame direttamente al pin senza raggi di sollievo termico — quel pin diventa un enorme dissipatore di calore. Quando l'ugello di saldatura selettiva tocca quel pin, il calore si disperde istantaneamente negli strati interni. La saldatura si solidifica prima di poter risalire il foro.

L'ingegnere di processo alla macchina si trova ora in difficoltà. La giunzione non si riempie. Non possono modificare il design della scheda; i file Gerber sono bloccati. La loro unica leva è il profilo della macchina. Quindi, aumentano il tempo di permanenza. Invece di un tempo sicuro di 2 secondi, lo portano a 6, 8 o 10 secondi. Potrebbero anche aumentare la temperatura della vasca a 320°C. Alla fine, il calore supera la massa termica dei piani di massa e la saldatura fluisce verso il lato superiore. La giunzione sembra riempita. Successo? No.

Mentre il calore faticava a risalire il cilindro verso il lato superiore, il lato inferiore della giunzione — dove l'ugello spruzza saldatura calda — è rimasto immerso per 10 secondi in un bagno di solvente surriscaldato ad alta velocità. Il rame al ginocchio inferiore e al cilindro inferiore è stato completamente rimosso. L'operatore vede un foro riempito e approva. La sezione trasversale rivela un disastro svuotato.

È fondamentale distinguere questa erosione chimica dai guasti meccanici come il sollevamento delle piazzole. Il sollevamento delle piazzole è spesso il risultato di shock termico o stress meccanico in cui il rame si stacca dal vetroresina. La dissoluzione è diversa. Il rame non si stacca; sta svanendo nella soluzione della vasca di saldatura. Se vedi “piazzole sollevate” che appaiono irregolari o assottigliate sotto ingrandimento, probabilmente stai osservando una dissoluzione che ha indebolito la lamina fino al punto di rottura.

La logica pericolosa del “solo qualche secondo in più”

Non esiste un tempo di permanenza “sicuro” universale. Chiunque ti dia un numero fisso come “non superare mai i 4 secondi” sta semplificando fino all'errore. Un tempo di permanenza di 4 secondi su una scheda con rame da 0,5oz potrebbe essere fatale, mentre un tempo di 6 secondi su un backplane con rame pesante da 3oz potrebbe essere necessario. Tuttavia, la non linearità del rischio è costante. Il danno fatto tra il secondo 6 e l'8 è molto maggiore del danno fatto tra il secondo 1 e il 2.

Questo rischio è aggravato dalla rilavorazione. In molti ambienti di produzione ad alto mix, se una giunzione di saldatura selettiva non si riempie completamente, la scheda viene inviata a una stazione di saldatura manuale per un “ritocco”. Questo è spesso il colpo di grazia. Il processo selettivo ha già assottigliato significativamente la placcatura di rame. Quando un tecnico applica un saldatore (spesso impostato a 750°F/400°C per gestire il piano di massa pesante) e aggiunge più flussante e filo, riavvia il processo di dissoluzione su un cilindro già compromesso.

L'ironia della cultura del “ritocco” è che un foro riempito 75% è spesso meccanicamente più forte ed elettricamente sufficiente (secondo IPC Classe 2 e anche alcune condizioni Classe 3) rispetto allo stesso foro rilavorato per ottenere un riempimento 100%. La ricerca della perfezione visiva spinge gli operatori a distruggere la struttura interna della connessione. In sostanza, bruciamo la casa per pitturare il tetto.

Validazione: fidarsi della fisica più che degli occhi

Se l'ispezione visiva è cieca a questa modalità di guasto, come si valida il processo? La realtà per molte organizzazioni è che non si può validare un processo di saldatura selettiva per prodotti ad alta affidabilità senza test distruttivi. Devi sacrificare schede per salvare la linea di prodotto.

Questo inizia con l’“Audit Termico” o qualificazione del processo. Quando si profila una nuova scheda, identifica i pin di massa ad alta massa. Esegui il profilo che ottiene il riempimento del foro. Poi, prendi quella scheda e seziona trasversalmente quei pin specifici. Devi misurare lo spessore del rame residuo al ginocchio. IPC-6012 Classe 3 richiede uno spessore di placcatura residuo specifico, ma come regola ingegneristica generale, se vedi il rame assottigliarsi di più di 50% rispetto alle aree non saldate, il tuo processo è fuori controllo.

Se le sezioni trasversali mostrano dissoluzione, hai tre opzioni, nessuna delle quali facile.

- Introdurre il preriscaldamento dal lato inferiore. Alzando la temperatura dell'intera scheda a 110°C-130°C prima che l'ugello la tocchi, riduci il delta termico che l'ugello deve superare, permettendo tempi di permanenza più brevi.

- Usa un ugello di diametro maggiore. Se lo spazio lo consente, un flusso più ampio trasferisce il calore più efficacemente di un getto stretto.

- Contrasta il design. Questo è il passaggio più difficile ma più necessario. Mostra i dati della sezione trasversale al team di layout PCB. Una connessione a terra solida non è “robusta” se costringe il processo di produzione a distruggere la placcatura.

La fisica non si preoccupa del tuo programma di produzione o dei tuoi obiettivi di resa. Se combini leghe senza piombo aggressive, alte temperature e tempi di permanenza lunghi, il rame si dissolverà. L'unica difesa è smettere di guardare il filetto lucido in cima e iniziare a preoccuparsi dell'erosione invisibile sottostante.