Il Fallimento Invisibile

La piastra più pericolosa in un assemblaggio ad alta affidabilità non è quella che fallisce il test funzionale. È quella che supera il test. Puoi tenere una piastra alla luce, vedere una saldatura perfetta sul lato superiore e approvare il lotto, ma se quella giunzione è destinata a una cabina di pilotaggio aerospaziale o a un dispositivo medico, l'ispezione visiva è sostanzialmente una menzogna.

La fisica stabilisce che una saldatura perfetta sul pad superiore non garantisce una colonna solida di stagno all’interno del barile. Nella produzione di Classe 3, dove lo standard J-STD-001 richiede un riempimento verticale {bester} (e spesso {bester} a seconda degli addendum contrattuali), il controllo visivo “abbastanza buono” è una responsabilità. Puoi avere un bellissimo menisco sul lato del componente mentre il barile stesso è disseminato di vuoti o riempito solo a metà.

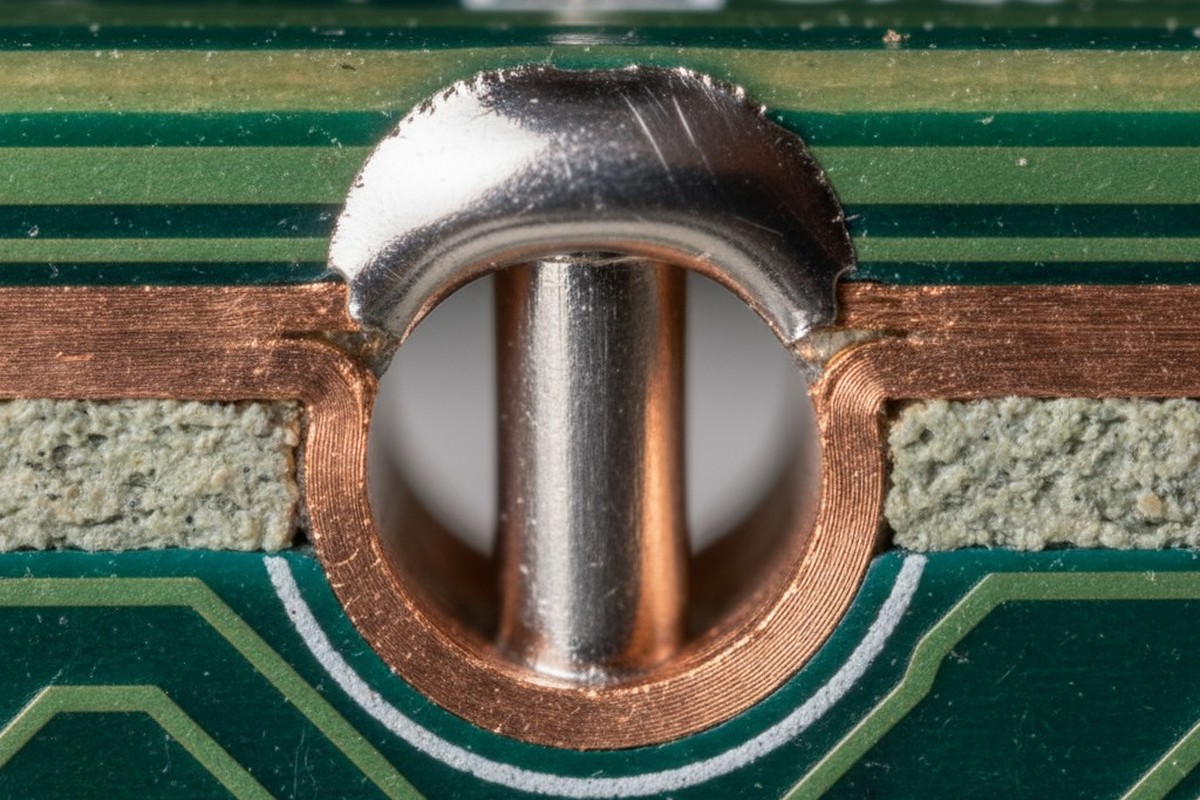

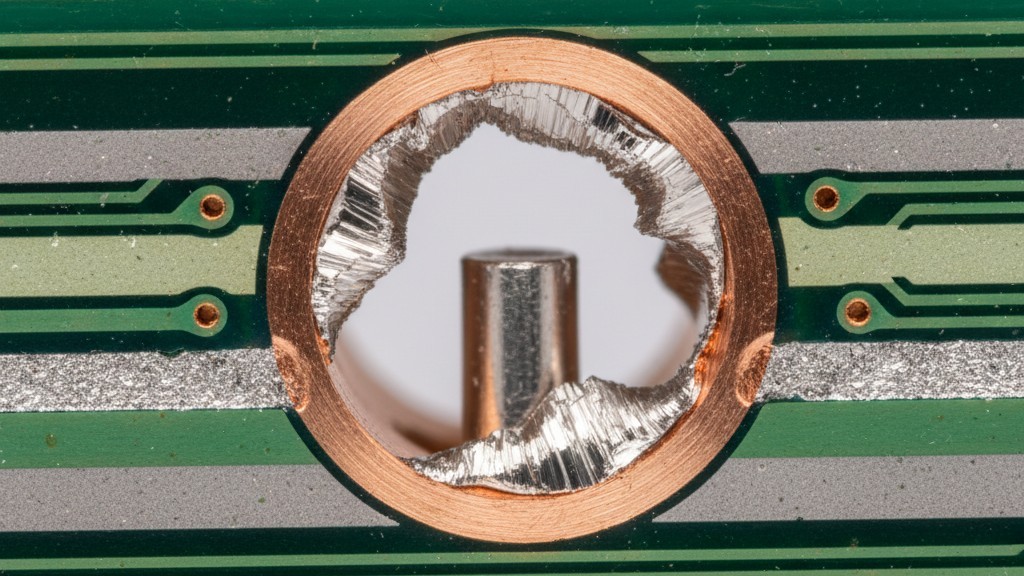

L’unico giudice imparziale qui è l’analisi a raggi X o la sezionatura distruttiva. Quando tagli quella piastra di campionamento e lucidi la sezione trasversale, non stai cercando qualità artigianale; stai cercando prove di un combattimento tra azione capillare e dinamica termica. Quando lo stagno non riesce a salire, raramente significa che l’altezza dell’onda era troppo bassa. Di solito significa che il design della piastra ha reso impossibile l’ascensione fisicamente.

La Geometria del Blocco di Gas

Il principale responsabile di un riempimento verticale povero è quasi sempre il rapporto tra foro e polo. I progettisti e i team di approvvigionamento spesso trattano i pin dei componenti e i fori passanti placcati (PTH) come una semplice geometria “tab A in scanalatura B”. Se il pin si adatta, il progetto viene approvato. Ma nella saldatura a onda, il foro non è solo un ricettacolo; è un canale di dinamica fluida.

Guarda cosa succede quando l’approvvigionamento sostituisce un pin rotondo con uno quadrato per risparmiare una frazione di centesimo. La diagonale di quel pin quadrato potrebbe tecnicamente superare la parete del foro, ma gli angoli creano tasche strette dove il gas del flusso si blocca. Quando l’onda colpisce il fondo della piastra, il flusso attiva e rilascia gas. Se non c’è un anello—nessun “fumo” chiaro di aria intorno al pin—quel gas non ha via di fuga. Forma una bolla pressurizzata all’interno del barile.

Stai cercando di spingere lo stagno liquido contro una tasca di gas ad alta pressione. La fisica vince sempre. Lo stagno si ferma, il gas rimane, e ottieni un foro di Alleggerimento o un vuoto.

Questo problema è ancora più aggressivo con i processi Pin-in-Paste (PIP). Il volume della pasta aggiunge un’altra variabile all’equazione del gas, ma la regola fondamentale rimane: il gas deve uscire affinché lo stagno possa entrare.

Per ottenere un riempimento di Classe 3, è necessaria una specifica anello di clearance. L’IPC raccomanda intervalli, ma l’esperienza dice che per una piastra standard spessa tra 0.062″ e 0.093″, è necessario un clearance di circa 0.010 pollici (10 mils) sopra il diametro del pin. Se si lavora con un pin da 0.028″ e un foro finito da 0.032″, si hanno 4 mils di clearance—2 mils su ciascun lato se perfettamente centrate. È come cercare di bere un milkshake con una cannuccia da caffè. La pressione capillare richiesta per superare l’attrito e la contropressione del gas del flusso è semplicemente troppo alta. Lo stagno formerà un ponte sul fondo prima ancora di raggiungere la parte superiore.

Il Colpo di Stato Termico

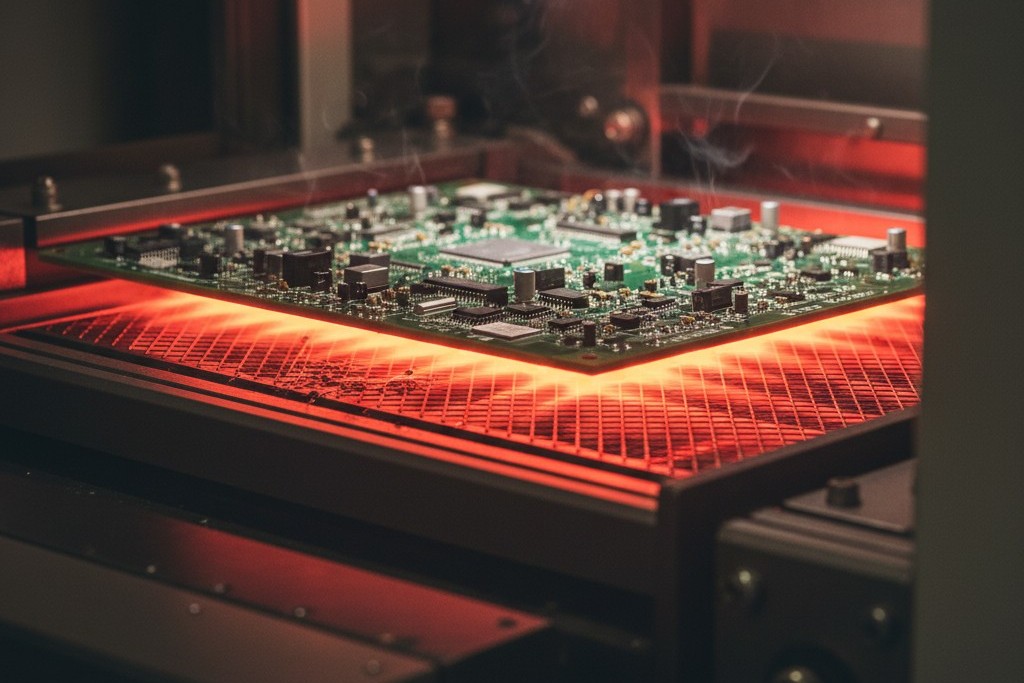

Anche se la geometria consente il flusso, la piastra stessa spesso agisce come un nemico combattente. Tendenza a trattare il PCB come un vettore passivo, ma termicamente, una piastra multi-strato è un enorme dissipatore di calore.

Prendi una scheda posteriore di un server a 14 strati con piani di massa pesanti sugli strati 4 attraverso 10. Quando quella piastra colpisce l’onda, lo stagno è a 260°C (per SAC305), ma il tubo di rame è freddo. Nel momento in cui lo stagno liquido tocca la parete del barile, i piani di massa interni assorbono istantaneamente quell’energia termica. Lo stagno si solidifica contro la parete prima che possa salire. Non importa quanto alta pompate l’onda; non potete far passare liquido attraverso un tappo congelato.

È qui che spesso nasce il dibattito sulla “saldatura selettiva”. Gli ingegneri presumono che la saldatura selettiva risolva questo problema perché è più precisa, ma le pentole selettive hanno un massa termica significativamente inferiore a quella di un tunnel completo. Se non riuscite a riempire su un’onda, avrete ancora più difficoltà su una macchina selettiva senza un pre-riscaldamento aggressivo.

Non risolverai questo con la temperatura del combustibile. La vera soluzione risiede nell'immergere la pre-riscaldamento. Devi saturare il nucleo della scheda. L'obiettivo è portare il “ginocchio” del foro—la struttura in rame interna—a almeno 110°C o 120°C prima che tocchi la onda. Stai minimizzando il “Delta T” (la differenza di temperatura) tra la saldatura e il rame. Se la scheda è abbastanza calda, la saldatura rimane liquida abbastanza a lungo da salire sulla torre. Se ti affidi alla onda per riscaldare il barile, hai già perso.

Non puoi risolvere il design con l'altezza dell'onda

Una reazione comune sul pavimento quando i tassi di riempimento diminuiscono è di “alleggerire i parametri”. Gli operatori aumentano i giri del pompa per alzare l'altezza dell'onda o rallentano il nastro trasportatore fino a un'andatura minima per aumentare il tempo di permanenza. Questo è praticamente cercare di forzare la fisica con la forza bruta.

Aumentare l'altezza dell'onda aumenta la pressione idrostatica, sì, ma aumenta soprattutto il rischio di ponti e cortocircuiti sul lato inferiore. Aumentare il tempo di permanenza—lasciando la scheda nell'onda più a lungo—è ancora più pericoloso. Se si rimane troppo a lungo, si rischia di leaching del rame proprio dal ginocchio del foro o di dissolvere l'anello anulare. Potresti ottenere il riempimento, ma hai distrutto l'integrità metallurgica della via.

Il ritocco superficiale o la saldatura manuale sono altrettanto pericolosi per i guasti di Classe 3. Aggiungere saldatura con filo dall'alto crea un’interfaccia di “giunto freddo” dove la nuova saldatura incontra quella vecchia all’interno del barile. Sembra riempita, ma strutturalmente, è un punto debole che frammenterà sotto vibrazione.

La Chart del Trapano è la Finestra di Processo

Non esiste un flussante magico e nessuna impostazione della macchina perfetta che compensa una scheda a 24 strati con fori di 3 mil di clearance e rilievo termico insufficiente. Stiamo saltando le basi della manutenzione della macchina qui—presumendo che il tuo ugello sia pulito e l’impellente funzioni—perché nessuna manutenzione può riparare un pessimo grafico del trapano.

Se vuoi un riempimento di Classe 3, il lavoro avviene nel software CAD molto prima che la scheda entri nella vasca di saldatura a onda. Devi progettare il foro per respirare (rapporto) e la scheda per trattenere il calore (rilievo termico). Se il progetto non considera la dinamica dei fluidi e la termodinamica, l’unica cosa che fabbricherai sarà scarto.