Nella produzione ad alta rotazione, i componenti di forma anomala sono il nemico della velocità. Si tratta di connettori, headers e trasformatori pesanti che si rifiutano di essere montati a superficie, richiedendo un processo a fori passanti molto tempo dopo che il resto della scheda è stato riflusso.

Quando ci si trova di fronte a una scheda che è 90% SMT e 10% con fori passanti di forma anomala, l'istinto è spesso quello di indirizzarla a una macchina di saldatura selettiva. Sembrerebbe preciso. Sembrerebbe moderno. Richiede zero costi di attrezzature.

È anche, frequentemente, una trappola.

Mentre la saldatura selettiva offre precisione programmabile, introduce una penalità brutale sulla produttività. Guardare un ugello selettivo attraversare una scheda per colpire 400 punti individuali è un esercizio di pazienza che le linee di produzione ad alto volume non possono permettersi. Se una linea funziona a un ritmo di 45 secondi, un ciclo di saldatura selettiva di 12 minuti non è un passo di processo; è un parcheggio. L'alternativa—la saldatura manuale—è ancora peggio, introducendo costi di manodopera enormi e l'inconsistenza della fatica umana.

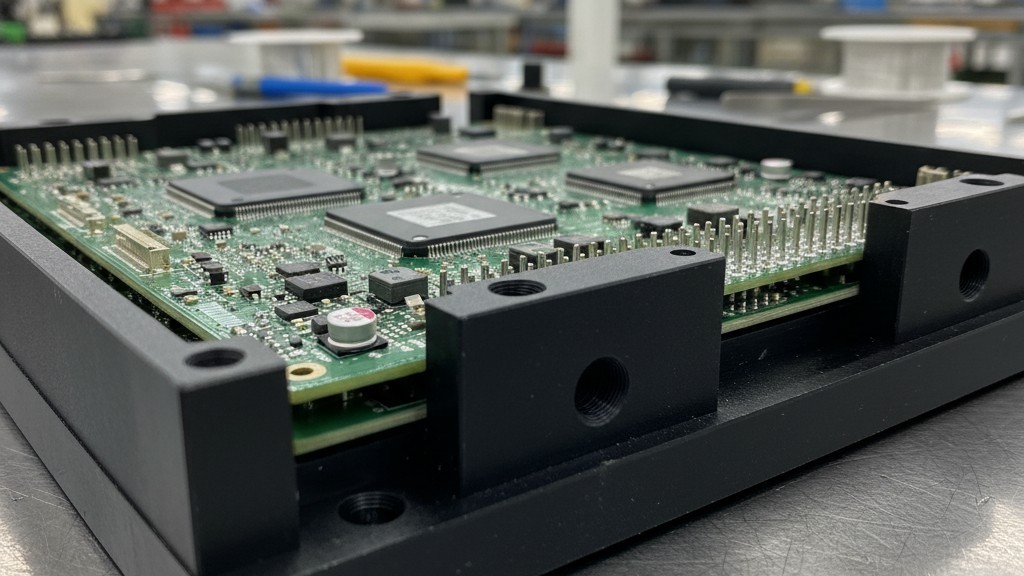

La soluzione ingegneristica che colma questa lacuna è il pallet personalizzato per la saldatura a onda. Protegendo i componenti SMT ed esponendo solo i pin dei fori passanti all'onda, si trasforma un processo seriale in uno parallelo. Tuttavia, progettare un pallet funzionale non riguarda solo il taglio di fori in un foglio di materiale composito. È un problema di dinamica dei fluidi, gestione termica e scienza dei materiali. Considera l'onda di saldatura come una semplice piscina di metallo caldo, e progetterai un dispositivo che crea più difetti di quanti ne prevenga.

Idrodinamica in una scatola

La sfida fondamentale di un pallet per l'onda è che costringe il solder fuso a comportarsi in modi innaturali. Una macchina di onda standard è progettata per lavare una scheda piatta e aperta. Quando introduci un pallet, chiedi al solder di fluire verso l'alto in una tasca stretta e profonda, umidificare il giunto e poi ritirarsi senza trascinare il solder indietro o lasciare ponti.

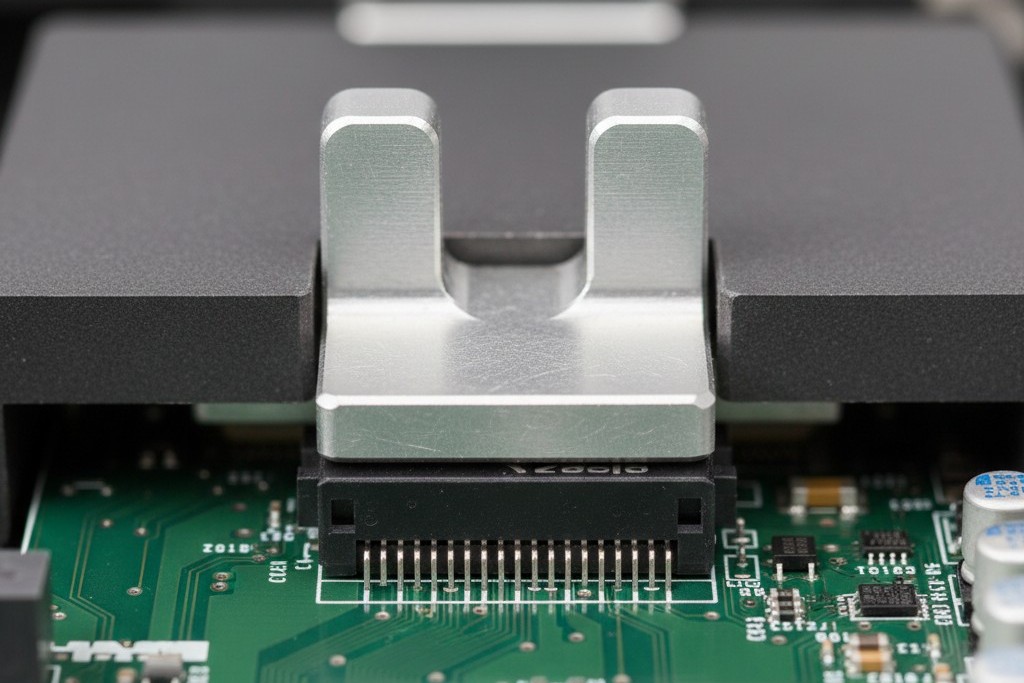

Poi c'è l'“Effetto Ombra”. Se i muri dell'apertura del pallet sono troppo spessi, agiscono come un frangiflutti. Man mano che la scheda attraversa l'onda, il bordo anteriore del muro del pallet spinge il flusso di solder verso il basso, creando un'ombra di turbulence dietro di esso. Il pin che si trova in quell'ombra non vede mai l'onda, risultando in uno “skip”—un giunto aperto che richiede riparazione manuale. Per contrastarlo, i muri dell'apertura devono essere smussati sul lato del solder per guidare il flusso verso il pin. Rinfrescare semplicemente il componente non è abbastanza. Devi canalizzare il fluido.

C'è anche il nemico invisibile: l'entrata di gas. La pasta saldante genera gas quando colpisce i preheat e l'onda. Su una scheda aperta, questo gas si disperde verso l'alto. Dentro un'apertura del pallet, in particolare quella che sigilla strettamente contro il PCB per proteggere i resistori 0402 nelle vicinanze, quel gas non ha dove andare. Forma una bolla intorno al giunto, impedendo al solder di umidificare il pad. Un pallet correttamente progettato include canali di sfogo per il gas tracciati—micro-ventilazioni che permettono ai fumi di pasta saldante di uscire senza far entrare il solder. Senza di essi, vedrai giunti dall'aspetto perfetto ma elettricamente aperti perché sono racchiusi in un minuscolo vuoto di vapori di rosin.

La guerra dei materiali: Titanio vs. Composito

La principale restrizione nella progettazione del pallet è la “Zona di divieto”—la distanza tra il pin del foro passante che devi saldare e il componente SMT più vicino che devi proteggere. Questa distanza determina lo spessore del muro, e lo spessore del muro determina la scelta del materiale.

Se hai 3 mm o più di spazio libero, la scelta è semplice. Materiali compositi standard come Durostone o Ricocel funzionano bene. Sono economici, facili da lavorare e resistono bene allo shock termico di un'onda di saldatura a 260°C. Puoi creare un muro di 3 mm che sopravviverà a migliaia di cicli senza degradarsi.

Quel calcolo si sgretola quando la distanza di sicurezza scende sotto 1mm.

Spesso vediamo designer posizionare un connettore USB-C o una clip a incastro a pochi millimetri da una componente plastica sensibile. In questi scenari, un muro composito dovrebbe essere fresato fino a 0,5mm o meno. A quella spessore, i materiali compositi perdono la loro integrità strutturale. Diventano fragili, soggetti a crepe sotto stress termico, o peggio, assorbono il saldante e iniziano a delaminarsi, trasformandosi in una massa spugnosa dopo alcune serie di produzione.

Entra in gioco il Titanio Grade 5.

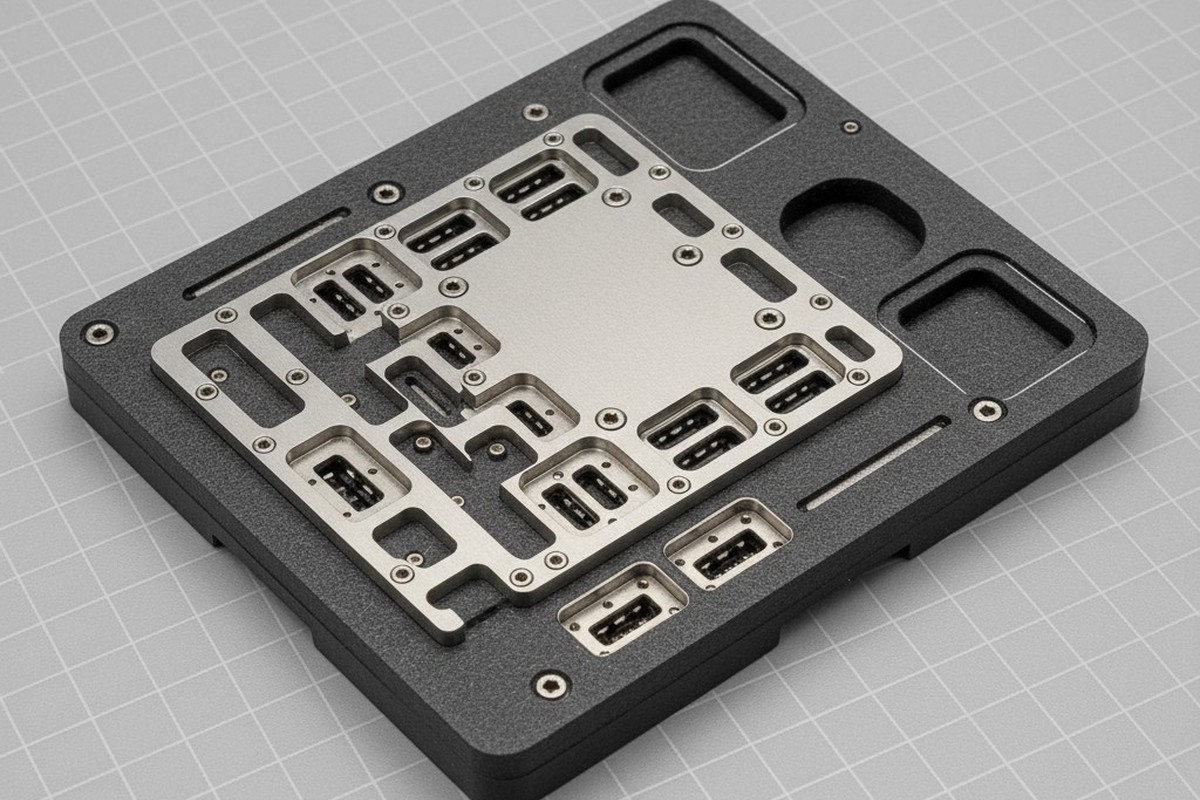

Quando lo spazio è limitato, fresiamo un inserto in titanio personalizzato e lo avviti nel supporto composito. Il titanio permette pareti sottili anche di 0,4mm che rimangono rigide e impermeabili al flusso. È un upgrade costoso, che spesso aggiunge $400-$600 al costo del fissaggio, ma è l’unico modo per saldare schede ad alta densità senza collimare.

Esiste un valido contro-argomento riguardo alla termodinamica: il titanio è un metallo, e i metalli conducono il calore. Un grande inserto in titanio può fungere da dissipatore termico, rubando energia termica dall’attacco di saldatura e causando un difetto di saldatura “fredda”. Questo è un rischio reale. Tuttavia, viene mitigato da profili di pre-riscaldamento aggressivi e, controintuitivamente, dalla sottigliezza della parete stessa. Una parete in titanio di 0,5mm ha una massa termica molto ridotta rispetto al grande serbatoio dell’onda di saldatura. La scelta tra i due è quasi sempre favorevole all’uso del metallo quando lo spazio è limitato.

Tenere giù il galleggiante

La gravità è di solito nostra alleata nella saldatura, ma non con componenti di forma insolita. Molti connettori through-hole, in particolare quelli con scatola di plastica, sono sorprendentemente galleggianti. Quando incontrano le turbolenze caotiche dell’onda, tendono a salire. Un header che si sistema in modo perfetto durante l’assemblaggio potrebbe uscire dall’onda storto, o “scivolare” di 1mm dalla superficie della scheda.

Un pallet offre un vantaggio meccanico che la saldatura selettiva non può garantire: la possibilità di usare “cappelli” superiori o clip di bloccaggio. Questi sono integrati nella metà superiore del fissaggio (o in un coperchio separato) per bloccare fisicamente il corpo del componente contro la scheda durante il processo di saldatura.

Se si ha a che fare con connettori angolari o trasformatori pesanti, una semplice presa di attrito nel foro placcato raramente è sufficiente a mantenere il pezzo in posizione corretta. Abbiamo visto interi lotti di schede fallire il controllo qualità perché un connettore galleggiava di 2 gradi fuori asse, rendendo impossibile il suo inserimento nell’enclosure finale. Un pallet personalizzato con molle in titanio a molla risolve questa problematica meccanicamente, garantendo che ogni pezzo sia perfettamente in posizione, ogni volta.

Il ritorno sull'investimento di NRE

Il punto critico per la maggior parte dei progetti è il costo di Engineering Non Ricorrente (NRE). Un pallet di onda complesso con inserti in titanio e clip di bloccaggio può costare tra $1.200 e $2.000. Per un responsabile degli acquisti che guarda un foglio di calcolo, sembra un sacco di soldi rispetto ai costi “gratuiti” di un macchina di saldatura selettiva o di un rotolo di nastro Kapton.

Questo è un fallimento nel calcolo del Costo Totale di Proprietà.

Prendiamo la trappola del “Nastro Kapton”. È comune chiedersi se possiamo semplicemente mascherare le parti SMT con nastro ad alta temperatura e far passare la scheda attraverso l’onda. Il nastro è economico. La manodopera no. Applicare nastro su 500 schede, e poi staccarlo da altre 500 schede dopo l’onda, richiede un enorme lavoro manuale. Lascia anche residui adesivi che richiedono pulizia chimica. Se si producono più di 200 schede, il costo della manodopera per l’incollaggio supererà quello del pallet.

Allo stesso modo, osservate il tempo ciclo. Se un pallet permette di saldare una scheda in 45 secondi contro gli 8 minuti di una macchina selettiva, il fissaggio si ripaga con il risparmio di tempo macchina già nelle prime 1.000 unità. Il pallet non è un accessorio. È un investimento di capitale nel throughput.

Durante la valutazione di una nuova disposizione, prima guardate le distanze di sicurezza. Se avete spazio, i materiali standard funzionano alla grande. Se lo spazio è ristretto, il titanio vi dà il margine necessario. Ma non lasciate che il costo iniziale di tooling vi scoraggi dal processo in grado di eguagliare la velocità della vostra linea SMT.