Probabilmente hai avuto tra le mani quella scheda perfetta. È arrivata tramite corriere espresso, accuratamente imballata in pluriball antistatico, che odorava leggermente di alcol isopropilico e di trionfo. Si è avviata al primo tentativo. I LED lampeggiavano nella sequenza corretta. Le linee di tensione erano ferme a 3,3V. Hai firmato il modulo di approvazione, autorizzato la produzione di 5.000 unità e sei andato a dormire pensando che la parte difficile fosse finita.

Sei settimane dopo, ti trovi in un magazzino che guarda pallet di inventario morto. Le unità di produzione stanno fallendo a un tasso di 15%. Il produttore contraente (CM) punta alla tua firma sull’approvazione di Prima Articolo (FAI), sostenendo di aver costruito esattamente ciò che hai approvato. Tecnologicamente, potrebbe anche avere ragione. Il disastro non è derivato da un cattivo design. È successo perché il “Campione d’Oro” era una bugia. Probabilmente era assemblato a mano o rielaborato da un tecnico esperto che compensava una macchina di precisione che driftava o un forno di riflusso in raffreddamento. Il campione ha dimostrato che il progetto poteva funzionare, ma non ha dimostrato nulla sul fatto che il processo fosse stabile.

La Bugia della Casella di Spunta

Il rapporto FAI standard dell’industria è uno scudo burocratico, non uno strumento ingegneristico. Di solito arriva come un PDF contenente una lista di designatori dei componenti — R1, C4, U2 — accanto a una colonna di segni di spunta etichettati “Superato”. Questo documento non ti dice assolutamente nulla. Una casella di controllo non rivelerà che un condensatore è tecnicamente entro la tolleranza ma a un passo dal fallimento. Non ti dirà che la stampa della pasta saldante era insufficiente, ma semplicemente “abbastanza buona” per sopravvivere a un test di accensione singolo. È una semplificazione binaria di una realtà analoga.

Quando ti affidi a un rapporto binario “Superato/Non superato”, accetti una scatola nera. Fidati che la definizione di “Superato” del fornitore si allinea con la sopravvivenza a lungo termine del tuo prodotto. Spesso, non lo fa. Nell’elettronica di consumo, “Superato” potrebbe significare che il componente è presente e il saldatto brillante. Ma se stai costruendo dispositivi IoT medici o sensori automotive, “brillante” non è una metrica. Devi sapere se il condensatore da 10uF è realmente da 10uF, o se si tratta di un sostituto più economico da 8.2uF che si svaluterà e fallirà una volta che il dispositivo si riscalda.

È qui che l’ansia della catena di approvvigionamento dovrebbe innescare una richiesta di dati, non solo di rassicurazioni. Se sei preoccupato per parti contraffatte o sostituzioni silenziose — una paura valida nella situazione di carenza attuale — un segno di spunta offre zero protezione. Solo i dati grezzi svelano la sostituzione.

La Verità è nella Corrente

La validazione ingegneristica reale richiede valori misurati. un rapporto FAI PCBA Bester differisce dallo standard perché fornisce dati parametrici effettivi dal misuratore LCR per i componenti passivi. Questa distinzione può sembrare sottile, ma separa un prototipo che funziona per fortuna da un prodotto che funziona per progettazione.

Considera lo scenario “Silent Cap Swap”. Specificate un condensatore Murata di alta qualità con una resistenza equivalente in serie (ESR) specifica per gestire la corrente di ripple in un alimentatore. Il CM, affrontando una carenza, lo sostituisce con un'alternativa generica con la stessa capacità ma il doppio dell'ESR. Un controllo di continuità standard dice “Pass”. Il dispositivo si accende. Ma la corrente di ripple genera calore in eccesso, cucinando la scheda dall’interno verso l’esterno in tre mesi.

Se avessi i valori misurati, vedresti subito l’impronta digitale dello scambio. Una lettura del misuratore LCR non conferma solo la capacità; rivela le caratteristiche secondarie che definiscono la qualità del componente. Quando vedi una fila di resistori da 10k che misurano esattamente 9.98k, 9.99k e 10.01k, sai che il processo è sotto controllo. Se invece misurano 9.5k, 10.5k e 9.1k, sono tecnicamente entro un toleranza di 5%, ma la varianza urla che la bobina è di bassa qualità o che il caricatore della macchina è instabile.

Questi dati ti permettono di prendere decisioni prima ancora che le schede arrivino. Nelle progettazioni RF ad alta frequenza, ad esempio, i valori di induttanza nella rete di corrispondenza sono critici. Se il rapporto FAI mostra che gli induttori leggono costantemente sulla parte bassa della gamma di tolleranza—ad esempio, 1.8nH invece di 2.0nH—puoi regolare i valori di trimming del firmware per compensare prima ancora di aprire la confezione dell’hardware. Inizia a ingegnerizzare attorno a una variabile nota, invece di reagire al fallimento.

L'Invisibile Saldatura

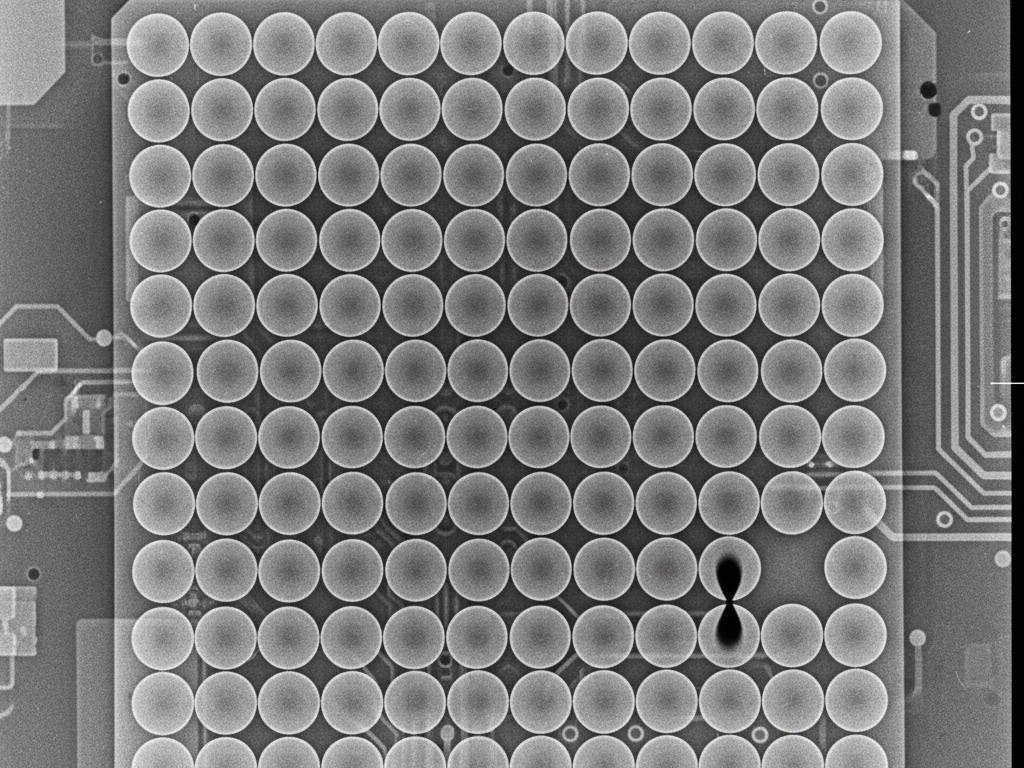

L’ispezione visiva è fondamentalmente inutile per l’elettronica moderna. Se la tua scheda contiene una matrice BGA o un pacchetto Quad Flat No-Lead (QFN), non puoi vedere le connessioni più critiche. Sono nascoste sotto il corpo del componente. Un tecnico con un microscopio può ispezionare l’angolo esterno di un QFN, ma non può vedere il pad di massa sottostante, che è responsabile di 80% della dissipazione termica.

Devi richiedere la trasparenza agli raggi X. Senza di essa, stai scommettendo sul profilo di ri-ballatura. Un difetto comune nei BGA è il fallimento “head-in-pillow”, dove la sfera di saldatura si deforma ma non coalesce completamente con la pasta. Elettricamente, potrebbe entrare in contatto durante il test del Primo Articolo. Ma dopo cicli termici—accendendo e spegnendo il dispositivo una ventina di volte—l’articolazione si crepa e la scheda muore. Questa è la causa principale di quei “guasti intermittenti” che affliggono le unità sul campo, dove un dispositivo funziona fino a quando non viene toccato o riscaldato.

Un rapporto FAI corretto include immagini di ispezione a raggi X automatizzate e, cosa cruciale, dati sulla percentuale di voiding. Lo standard IPC-A-610 permette alcuni void (bolle di gas nella saldatura)—tipicamente fino a 25%, a seconda della classe. Non hai bisogno di void nulli; la fisica raramente consente la perfezione. Ma devi sapere se sei al 5% o al 24%. Se il rapporto mostra che il tuo FPGA principale ha un voiding del 22% sui palloni di alimentazione, quella scheda è una bomba a orologeria, anche se ha superato il test funzionale. Le immagini a raggi X trasformano un processo “scatola nera” in una valutazione del rischio quantificabile.

Convalidare la Macchina, Non la Mano

L’obiettivo finale dell’Ispezione del Primo Articolo non è verificare che una scheda funzioni. È verificare che la macchina possa costruire 5.000 di esse senza intervento umano. La trappola del “Golden Sample” funziona perché un umano esperto può correggere gli errori di una macchina su un singolo pezzo. Può fare ritocchi a mano a un resistore 0402 tombstoned, riflusare una giunzione fredda con una stazione ad aria calda e pulire il residuo di flusso fino a renderlo perfetto.

Devi vedere le prove dirette della posizione della macchina. Cerca foto che mostrino l’allineamento del componente rispetto ai pad prima reflow o immagini di ispezione ottica automatica (AOI) ad elevata ingrandimento. Se i componenti sono costantemente inclinati di 10 gradi a sinistra, la macchina pick-and-place si sta spostando. Un esseri umani potrebbe spostarli nuovamente in posizione per il campione, ma la macchina non lo farà durante la produzione.

Quando rivedi l'FAI, stai effettuando un audit del processo. Stai cercando prove che la bobina sia stata caricata correttamente, che la dimensione dell'ugello fosse appropriata per il pacchetto e che le temperature delle zone del forno di reflow corrispondessero al profilo. Se il fornitore non può fornire dati che dimostrino che la macchina ha fatto il lavoro, supposizioni che il campione sia stato assemblato manualmente.

Proattività Ingegneristica

Se stai leggendo questo, sai già cosa significa l'acronimo FAI. Ciò che conta è spostare l'attenzione da "ricezione della merce" a "ricezione dei dati".

Considera il rapporto FAI come uno strumento di debug, non come un documento di spedizione. Quando ricevi un rapporto PCBA Bester popolato di valori misurati, mappe di densità a raggi X e foto ad alta risoluzione del posizionamento, stai tenendo sotto controllo le metriche di salute di tutta la produzione futura. Usa quei dati per restringere le tolleranze, regolare la gestione termica o squalificare un fornitore di componenti che invia parti fuori specifica. Il costo di analizzare un PDF è di minuti; il costo di rifare 5.000 unità è un evento che mette fine alla carriera.