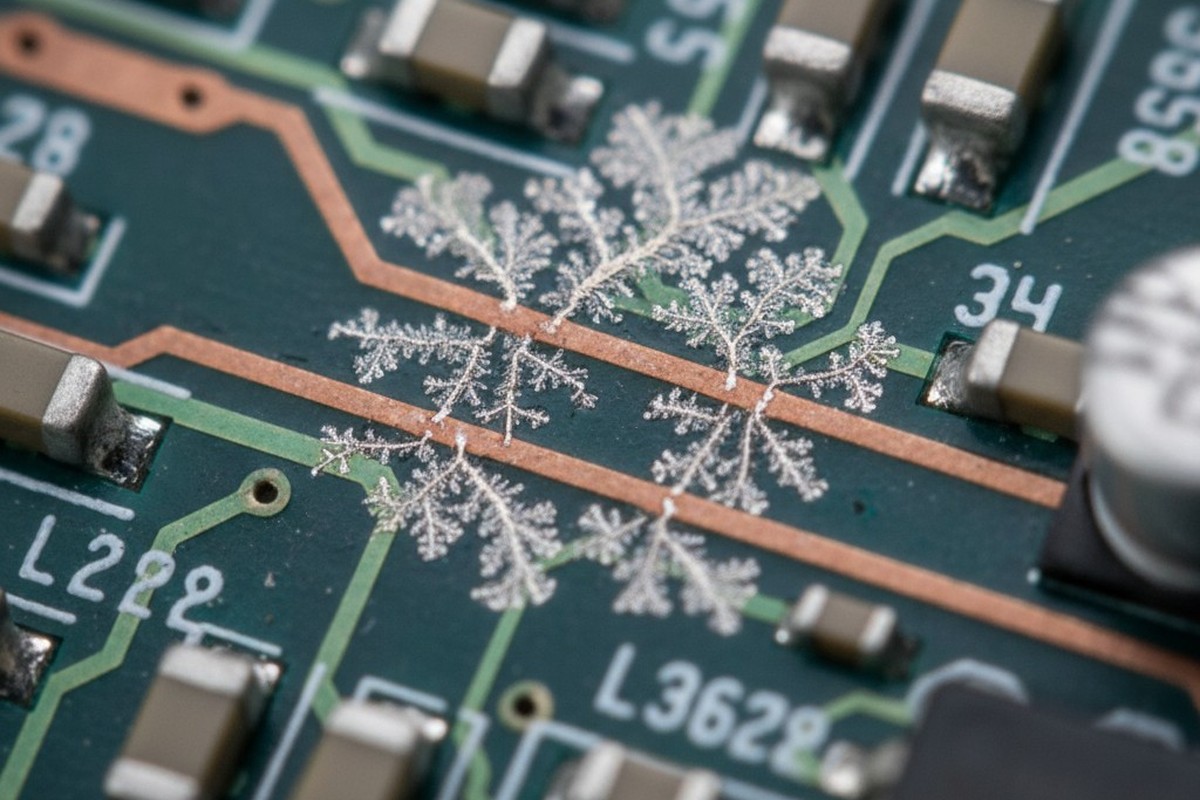

I controllori industriali restituiti dal campo raccontano una storia familiare. Un rivestimento conformale che sembrava impeccabile durante l'ispezione finale ora ospita una rete di percorsi conduttivi dopo mesi in un ambiente umido. Ragnatele di crescita dendritica tra le tracce. Fioriture di corrosione sotto quella che avrebbe dovuto essere una barriera protettiva. Il filo comune in questi fallimenti non è il rivestimento stesso, ma ciò che si trova sotto: residui di flux senza pulizia, lasciati prima di applicare il rivestimento.

L'abbinamento del flux senza pulizia con rivestimenti conformali in acrilico o uretan crea una modalità di fallimento prevedibile in condizioni di umidità. Non si tratta di un difetto del materiale o di un'applicazione negligente; è una conseguenza della chimica fondamentale. Il flux senza pulizia è progettato per lasciare residui ionici. Quando sigillati sotto un rivestimento ed esposti all'umidità, questi depositi inerti diventano siti elettrochimici attivi. Invece di proteggere l'assemblaggio, il rivestimento intrappola l'umidità contro la superficie contaminata, accelerando il degrado che avrebbe dovuto prevenire.

Comprendere questo meccanismo richiede un'analisi approfondita del comportamento dei residui di flux e delle proprietà dei rivestimenti comuni. Su Bester PCBA, abbiamo osservato che i tassi di RMA per gli assemblaggi esposti all'umidità diminuiscono di oltre il 60 percento quando i produttori gestiscono i residui. prima rivestimento. Quel processo inizia con un semplice riconoscimento: “no-clean” è una classificazione di saldatura, non una garanzia di compatibilità del rivestimento.

Il Meccanismo di Fallimento Invisibile

Il problema non si manifesta durante la produzione. Gli assemblaggi appena rivestiti superano i test elettrici senza anomalie nella resistenza all'isolamento. Il rivestimento appare uniforme sotto ingrandimento. Il fallimento emerge solo quando l'assemblaggio opera nell'ambiente di utilizzo finale, dove le variazioni di temperatura e l'umidità ambientale attivano i residui intrappolati sotto la superficie.

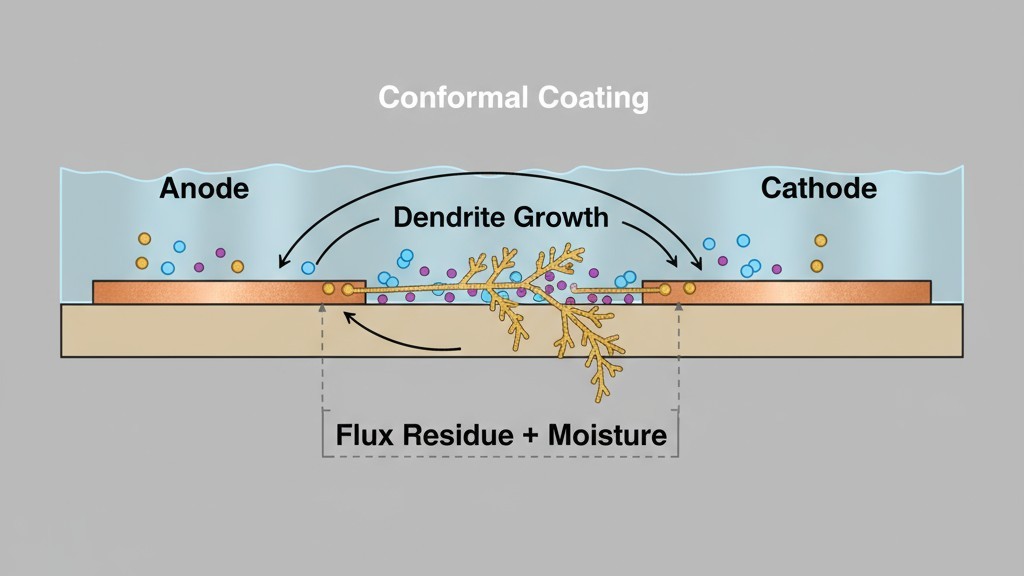

L'umidità trova il suo ingresso attraverso il rivestimento stesso. Anche i migliori rivestimenti conformali non sono barriere assolute alla vaporizzazione dell'acqua. Gli acrilici, popolari per la loro facilità d'uso, hanno tassi di trasmissione del vapore acqueo che permettono alle molecole d'acqua di diffondersi attraverso la matrice polimerica. Gli uretani, apprezzati per la loro robustezza, sono meno permeabili ma ancora non ermetici. Col tempo, soprattutto in ambienti con alta umidità o cicli termici, l'umidità raggiunge inevitabilmente l'interfaccia tra il rivestimento e il PCB.

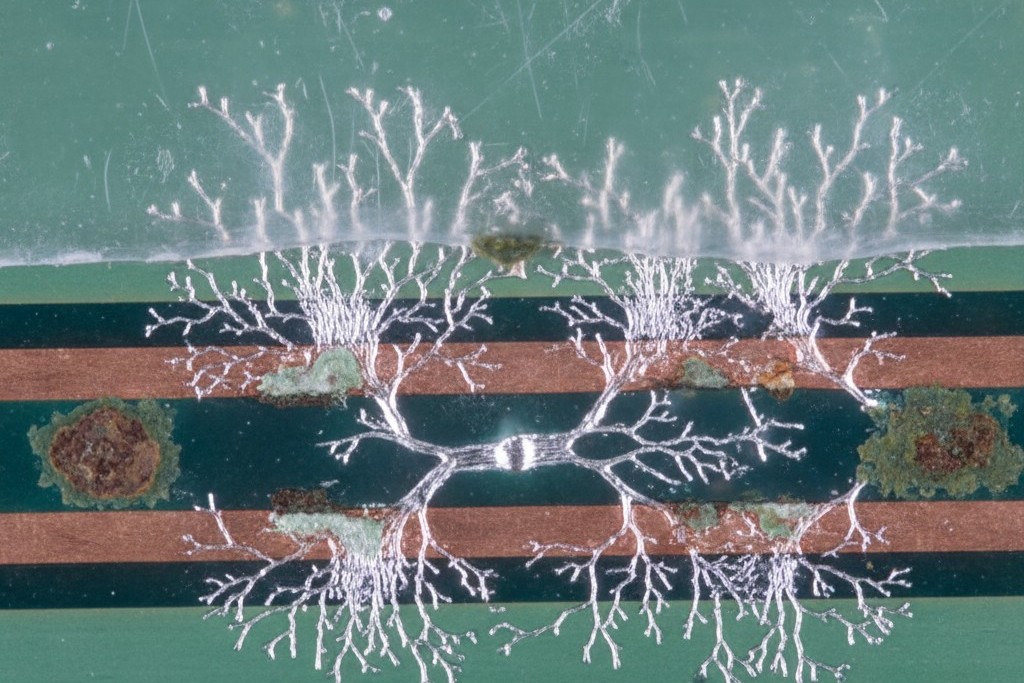

A quell'interfaccia, l'umidità incontra i residui di flux. Composti da attivatori parzialmente volatilizzati e trasportatori di colofonia, questi residui sono igroscopici—assorbono acqua e formano un elettrolita localizzato. Con l'assemblaggio acceso, tra i conduttori adiacenti si crea un campo elettrico. L'elettrolita fornisce un mezzo conduttivo affinché gli ioni migrino. Le reazioni elettrochimiche iniziano all'anodo, dissolvendo il metallo da tracce di rame o finiture di piombo. Al catodo, questi ioni vengono ridotti e depositati come dendriti metallici, che crescono lungo le linee del campo elettrico fino a collegare i conduttori, causando perdite di corrente o un cortocircuito diretto.

Il rivestimento non impedisce tutto ciò; lo rende peggio. Sigillando i residui contro la scheda, il rivestimento impedisce all'umidità di evaporare durante i cicli di asciugatura. La zona contaminata rimane umida molto più a lungo di quanto farebbe su un assemblaggio non rivestito, consentendo alle reazioni elettrochimiche di continuare incessantemente. Un rischio di affidabilità marginale su una scheda nuda diventa quasi certo sotto un rivestimento che intrappola sia i residui sia l'umidità che attira.

Perché i residui di ioni si concentrano sotto i rivestimenti

Il problema inizia durante la saldatura a rifusione. La flux ha un compito: rimuovere gli ossidi dalle superfici metalliche affinché la saldatura fusa possa formare un legame corretto. I flussanti senza pulizia utilizzano acidi organici deboli, a volte potenziati con attivatori di halidi, per ottenere ciò. Durante il reflow, questi acidi reagiscono con l'ossido di rame e altri contaminanti, formando sali metallici solubili.

In un ciclo di reflow perfetto, la maggior parte di questi prodotti di reazione e del veicolo di flusso stesso si volatilizzerebbero a temperature di picco di 240–250°C. Quello che rimane è il residuo, progettato per essere benigno nelle condizioni operative tipiche. È composto principalmente da torcit (resina colofonia) o formanti di film polimerici, acidi organici più pesanti e tracce di specie ioniche.

La parola chiave è traccia. I residui di flusso senza pulizia non sono privi di ioni. Contengono anioni carbossilato dagli acidi organici, cationi metallici complessati con componenti di flusso, e—se usati—ioni halogeni. Sebbene il carico ionico totale sia di solito troppo basso per causare problemi su una scheda non rivestita, non è zero. L'applicazione di un rivestimento conformale sigilla questi ioni traccia al loro posto, concentrandoli all'interfaccia tra la scheda e il rivestimento.

La trasformazione da residuo inertie a contaminante attivo inizia quando l'umidità diffonde attraverso il rivestimento. Le molecole d'acqua dissolvono le specie ioniche, formando un sottile film elettrolitico tra il rivestimento e la scheda. Questo film può essere spesso solo qualche nanometro, ma è abbastanza. Il campo elettrico derivante dai tracce alimentate guida la migrazione degli ioni. Il rame all'anodo si dissolve in cationi di rame, che viaggiano attraverso l'elettrolita verso il catodo, dove si depositano come rame metallico. Questo deposito non è uniforme; segue il percorso di massima intensità di campo, creando strutture ramificate a forma di albero chiamate dendriti. Se sono presenti ioni halogeni, accelerano il processo formando complessi di rame-ioduro altamente solubili.

Su una scheda non rivestita, questo processo si limiterebbe da sé man mano che l'elettrolita si asciuga. Sotto un rivestimento, l'umidità rimane intrappolata. L'elettrolita persiste. Finché la scheda è alimentata e l'umidità è abbastanza alta, i dendriti crescono continuamente fino a collegare le conduttori e il assemblaggio fallisce.

Vulnerabilità del Materiale: Acrilico vs. Uretano

Non tutti i rivestimenti sono ugualmente suscettibili. L'interazione tra residui di flusso e umidità dipende fortemente dalla permeabilità del rivestimento, dalla sua aderenza alle superfici contaminate e dalla risposta allo stress ambientale.

I rivestimenti acrilici sono polimeri termoplastici, apprezzati per la loro facilità di applicazione e riparazione. Sono anche tra i più permeabili all'umidità, con tassi di trasmissione del vapore tra 20 e 50 grammi per metro quadrato al giorno. Ciò significa che l'umidità trova rapidamente il suo percorso sulla superficie della PCB. L'adesione rappresenta la loro seconda vulnerabilità. Gli acrilici si legano tramite un interramento meccanico e deboli forze di Van der Waals, ma i residui di flusso creano uno strato di contaminazione che impedisce un legame forte. Il rivestimento può sembrare inizialmente in buone condizioni, ma cicli termici o stress meccanici possono causarne il delaminamento. Lo spazio risultante si riempie di uno strato di elettrolita più spesso e più conduttivo, accelerando la corrosione e la crescita dei dendriti.

I rivestimenti di uretano sono polimeri rigidi termoindurenti che offrono una resistenza superiore all'abrasione e all'umidità, con tassi di trasmissione di soli 5 a 15 g/m²/giorno. Sebbene questo aiuti, gli uretani introducono un diverso modo di fallimento. Hanno un alto modulo di elasticità e un coefficiente di espansione termica diverso dal substrato PCB. Su una superficie pulita, un rivestimento di uretano può resistere allo stress di cicli termici. Su uno strato di residuo di flusso, tuttavia, l'adesione è debole. Lo stress termico può causare crepe o delaminazioni del rivestimento rigido a questo confine. Una crepa fornisce un percorso diretto affinché l'umidità si propaghi lungo l'interfaccia contaminata, bypassando la bassa permeabilità del rivestimento e creando zone concentrate di corrosione e crescita di dendriti.

Altri materiali si comportano diversamente. I rivestimenti in silicone sono altamente permeabili ma “respirano,” permettendo all'umidità di uscire altrettanto facilmente quanto entra, impedendo l'accumulo nell'interfaccia. Il parylene, applicato sotto forma di vapore, crea una barriera estremamente sottile, conforme e a bassa permeabilità, ma le sue prestazioni possono essere compromesse da fori appena percettibili o dal modo in cui incapsula i residui. Sebbene nessuno sia immune, i loro meccanismi di fallimento sono diversi da quelli degli acrilici e degli uretani.

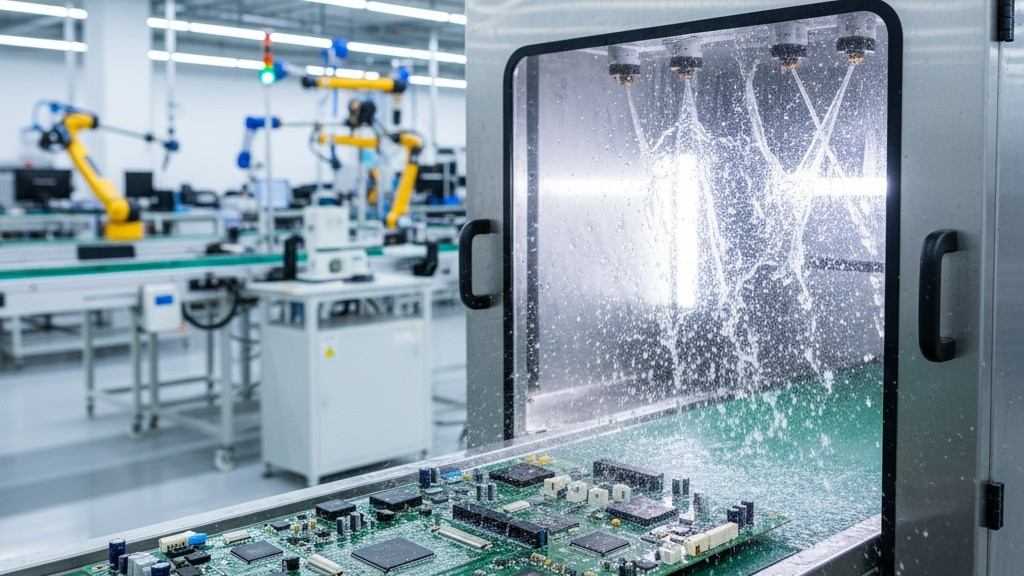

La Decisione di Pulire Prima del Rivestimento

La soluzione è una decisione di processo: quando la contaminazione ionica su un assemblaggio senza bisogno di pulizia diventa inaccettabile per il rivestimento conformale? La risposta dipende dal flusso, dal profilo di reflow, dal materiale del rivestimento e dall'ambiente di servizio.

Quantificare la contaminazione richiede test, poiché l'ispezione visiva è inutile. Una scheda può sembrare pulita pur contenendo abbastanza contenuto ionico da causare un fallimento. Il metodo più comune è il test di resistività dell'estratto di solvente (ROSE), che misura la conduttività di un solvente usato per lavare la scheda. Il risultato si esprime in equivalenti di cloruro di sodio per unità di area (ad esempio, µg di NaCl/cm²). Per diagnosi più dettagliate, la cromatografia ionica può identificare specifiche specie ioniche e le loro concentrazioni.

I livelli di contaminazione accettabili variano in base al rivestimento. Basandosi sull'esperienza sul campo e sui test accelerati, i rivestimenti acrilici sopra flussi senza bisogno di pulizia spesso falliscono in ambienti umidi quando la contaminazione ionica supera 1,56 µg/cm² di equivalente NaCl. Gli uretani possono tollerare livelli leggermente più alti, circa 2-3 µg/cm², grazie alla loro minore permeabilità all'umidità.

La decisione di pulire è guidata da queste soglie. Se un processo ben controllato usando un flusso a bassa residua mantiene la contaminazione sotto il limite per il rivestimento scelto, la pulizia potrebbe essere inutile. Tuttavia, fattori come un profilo di reflow incompleto, l'uso di flussi con alti livelli di attività halogena, o geometrie complesse della scheda che intrappolano residui, suggeriscono la pulizia. In caso di dubbio, o quando l'ambiente finale prevede alta umidità, la pulizia prima del rivestimento è l'unico percorso affidabile.

Progettazione per Eliminare Trappole di Residui

La prevenzione è migliore della cura. Le scelte di progettazione del processo fatte molto prima della verniciatura possono ridurre le condizioni che portano al guasto.

I residui di-flusso non si distribuiscono uniformemente. Si accumulano sotto grandi componenti, vengono aspirati negli spazi tra i pin a passo fine e si concentrano negli angoli dove il flusso d'aria durante il reflow è scarso. Questi sono i punti caldi per la contaminazione ionica. Un approccio consiste nel mascherare queste zone ad alto rischio durante la verniciatura. Un altro è la verniciatura selettiva, dove solo le aree sensibili della scheda sono protette, lasciando le zone ad alto residuo non verniciate. Ciò riduce il rischio di intrappolare contaminanti ma richiede un'analisi accurata per garantire che le aree non protette non siano vulnerabili.

Anche la disposizione della scheda gioca un ruolo critico. Orientare i grandi componenti per minimizzare l'ombreggiatura del flusso e garantire uno spazio adeguato tra le parti può ridurre drasticamente la concentrazione di residui. Queste scelte di progettazione per la produzione hanno un impatto diretto sull'affidabilità a lungo termine dell'assemblaggio verniciato.

Ispezione Post-Rivestimento: Individuare Problemi Prima che Partano

Anche con un controllo rigoroso del processo, la verifica è essenziale. L'ispezione post-verniciatura conferma l'applicazione corretta e cerca segni di contaminanti intrappolati.

I residui intrappolati spesso lasciano indizi visivi. Una texture maculata o “pelle d'arancia” può indicare una scarsa bagnatura su un'area contaminata. Bolle, vuoti o sottili variazioni di colore possono anche segnalare una scarsa adesione. I sistemi di Ispezione Ottica Automatica (AOI), specialmente quelli che usano luce UV con rivestimenti fluorescenti, sono eccellenti nell'individuare questi difetti.

Ma l'ispezione visiva non può misurare il rischio elettrochimico. Per questo, sono necessari test elettrici. Un calo significativo della resistenza di isolamento tra conduttori adiacenti dopo l'esposizione all'umidità è un chiaro segnale di allarme. Il test di Resistenza d'Isolamento Superficiale (SIR) fornisce i dati più definitivi. Applicando una tensione di polarizzazione a un modello di prova sotto condizioni controllate di alta temperatura e alta umidità (tipicamente 85°C/85% RH), il test SIR può simulare il modo in cui il guasto si verifica sul campo in un termine accelerato. Una costante diminuzione della resistenza indica che i contaminanti intrappolati sono attivi e che l'assemblaggio è un guasto sul campo in attesa di accadere.

Integrare questi punti di controllo—ispezione visiva, test di resistenza di isolamento e validazione SIR—è il modo più efficace per individuare difetti legati alla contaminazione prima che escano dalla fabbrica. Su PCBA Bester, rendere obbligatorio il test SIR come parte qualificante di qualsiasi nuovo processo di flussaggio o verniciatura si è rivelato il miglior predittore di affidabilità sul campo in ambienti esigenti.