Il silenzio più costoso nella produzione elettronica è quello che segue un test funzionale riuscito, solo per essere interrotto sei mesi dopo da un rapporto sul campo. Un localizzatore di flotte montato su un telaio di camion a Detroit smette di segnalare la sua posizione. Un contatore intelligente in un seminterrato diventa intermittente. Il rapporto 8D alla fine arriva su una scrivania, e la causa principale è quasi sempre la stessa: una giunzione di saldatura incrinata su un modulo castellato.

Questi guasti sono raramente elettrici. Il silicio all'interno del modulo Bluetooth o GPS è a posto. Il guasto è meccanico, solitamente incorporato nel progetto molto prima che venga tagliata la prima maschera. Quando si integra un modulo pre-certificato—che sia un GPS u-blox o un'unità WiFi Espressif—si sta fissando un blocco rigido su un substrato FR4 flessibile. Se quella connessione si basa sulle minime piazzole di saldatura raccomandate nel datasheet, si sta costruendo un prodotto che supererà il burn-in in fabbrica ma fallirà la prima volta che incontrerà una buca o un ciclo termico.

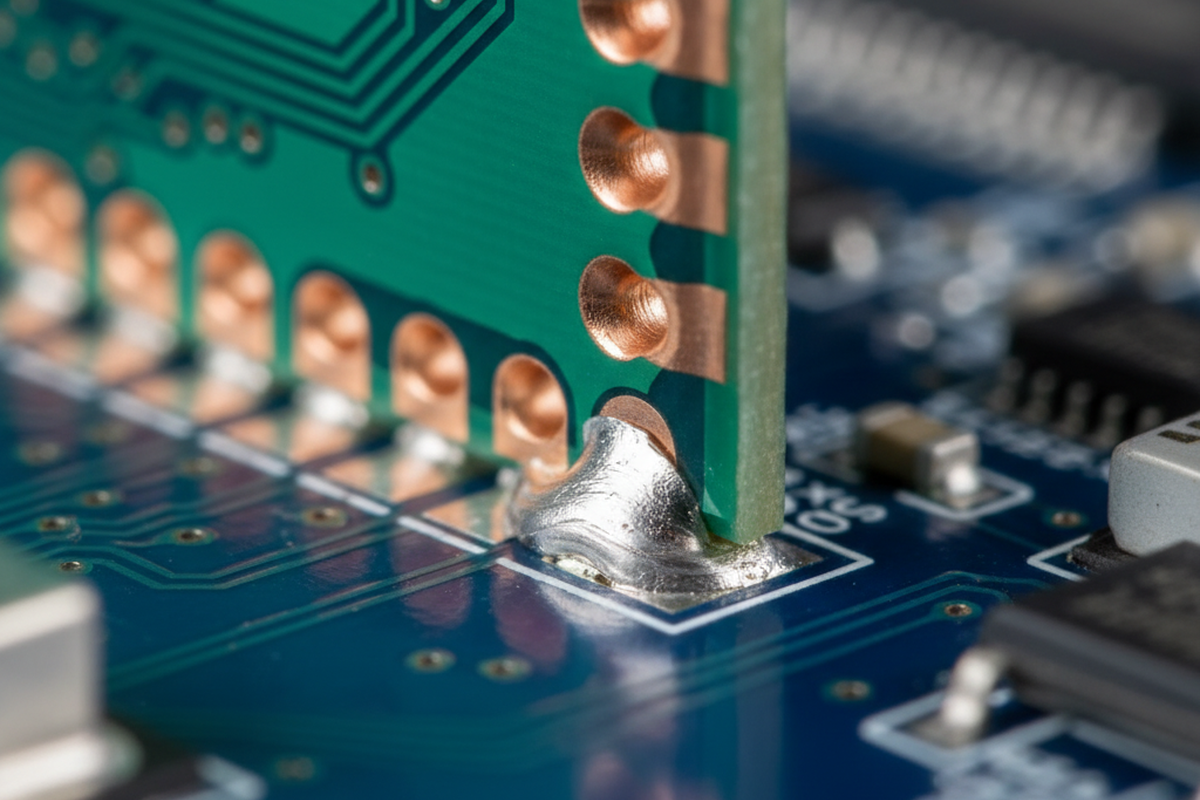

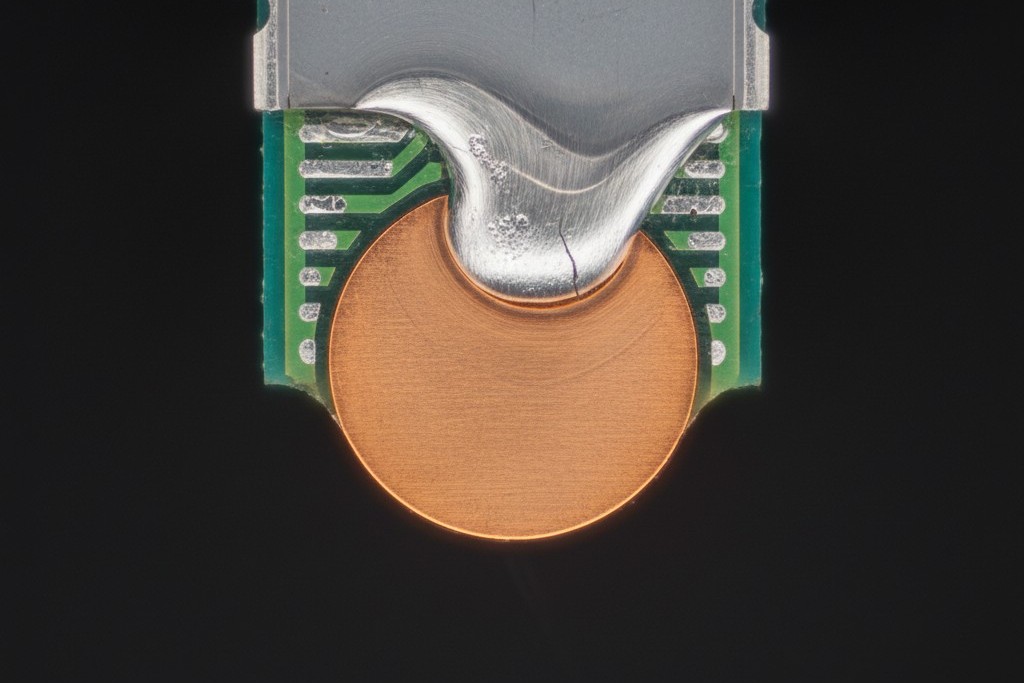

Dimentica "lotti di saldatura difettosi" o errori dell'operatore; questo è un problema di geometria. La fisica di una giunzione castellata è implacabile e si comporta diversamente rispetto ai componenti standard a montaggio superficiale. Durante la fase di prototipo, questi moduli sono spesso saldati a mano. Un tecnico inonda la giunzione con filo di saldatura, creando un filetto massiccio e robusto che avvolge la castellazione. Il prototipo funziona perfettamente sul banco. Ma quando quel progetto passa alla produzione di volume, il volume di saldatura è dettato da una maschera laser da 5 mil. La giunzione risultante è una frazione della dimensione, e improvvisamente la ridondanza meccanica scompare. Se la geometria della piazzola non è stata progettata per quella realtà produttiva snella, la giunzione si impoverirà, si stressa e alla fine si spezzerà.

Il Datasheet è un Documento di Marketing

Devi accettare che il "Recommended Land Pattern" nel datasheet di un modulo non è una verità ingegneristica—è un compromesso. I fornitori di moduli sono incentivati a minimizzare l'ingombro del loro dispositivo per renderlo attraente ai progettisti che lottano per lo spazio sulla scheda. Ti mostrano un'estensione della piazzola appena sufficiente per ottenere una connessione elettrica in un ambiente statico. Non ottimizzano per ambienti ad alta vibrazione o per l'affidabilità IPC Classe 3.

Per una giunzione castellata affidabile, ignora il suggerimento del fornitore di un'estensione della piazzola di 0,8 mm. Punta a qualcosa di più vicino a 1,2 mm o anche 1,5 mm. Questo rame extra non è spazio sprecato; è la base per il "Heel Fillet".

La maggior parte dei criteri di ispezione visiva (come l'AOI standard) si concentra sul "Toe Fillet"—la pendenza lucida di saldatura visibile all'esterno del modulo. Ma il Toe sopporta pochissimo carico. L'integrità strutturale di una giunzione castellata risiede nel Heel—la saldatura che si insinua sotto il modulo e risale lungo la parete interna della castellazione. Qui si concentrano le forze di taglio dovute alla flessione della scheda e all'espansione termica. Se la tua piazzola si ferma a filo con il bordo del modulo, o si estende solo leggermente, ottieni zero Heel fillet. Ottieni una "giunzione a pettine" incredibilmente debole al taglio. Estendendo la piazzola verso l'esterno, permetti alla pasta saldante di bagnare correttamente e fluire sotto la castellazione, creando un menisco che può effettivamente assorbire l'energia delle vibrazioni.

Gli ingegneri meccanici spesso cercano di risolvere questo problema di geometria con la chimica—specificamente, con l'underfill o il rivestimento conformale. "Non possiamo semplicemente incollarlo?" è un ritornello comune quando lo spazio è limitato. Sebbene l'underfill aggiunga rigidità, rende la riparazione un incubo. Se un modulo fallisce un test funzionale ed è incollato alla scheda, spesso si deve scartare l'intero PCBA. La chimica non è un sostituto della geometria. Progetta correttamente le piazzole e non avrai bisogno della colla.

Controllo dell'Apertura: Il Cortocircuito Nascosto

Una volta che le piazzole sono abbastanza grandi da supportare una giunzione, il vettore di rischio si sposta sulla maschera. Uno scenario comune di disastro coinvolge un modulo WiFi con uno schermo RF metallico. Il progettista definisce il footprint, e il laboratorio di maschere taglia un'apertura standard 1:1 per le piazzole.

In produzione, la pasta saldante viene stampata, la scheda entra nel forno di rifusione, e la pasta si abbassa mentre si riscalda. Poiché le piazzole castellate sono spesso grandi e rettangolari, questo abbassamento può creare un ponte nel piccolo spazio tra una piazzola di massa e una di VCC. Se questo ponte si forma sotto lo schermo metallico del modulo, è invisibile all'AOI (Ispezione Ottica Automatica). Non lo troverai finché l'unità non assorbirà corrente eccessiva alla stazione di test.

Abbiamo visto lotti di produzione in cui il 30% delle schede ha richiesto rilavorazioni a causa di questo ponte nascosto. La soluzione è una rigorosa riduzione dell'apertura della maschera. Non serve una copertura di pasta al 100% su queste grandi piazzole. Una riduzione all'80% o anche al 70%—ritirando specificamente l'apertura dal bordo interno sotto il modulo—è fondamentale. Questo previene la formazione di "palline di saldatura" e ponti dove non puoi vederli.

Questo è particolarmente volatile se si utilizza un flussante solubile in acqua, che può rimanere intrappolato sotto il modulo e causare crescita dendritica in seguito. Tuttavia, anche con chimiche no-clean, il ponte fisico è il killer immediato. L'obiettivo è impoverire leggermente il bordo interno per prevenire il ponte, mentre si inonda l'estensione esterna per costruire quel filetto critico.

L'Ambiente Meccanico

Oltre alla saldatura e alla maschera, la posizione fisica del modulo sulla scheda determina la sua sopravvivenza. Un modulo castellato è effettivamente un mattone rigido in ceramica o FR4 rigido che si trova su una scheda principale flessibile. Quando quella scheda principale si flette—sia per espansione termica, vibrazione o la violenza della depanelizzazione—lo stress crea un momento di taglio alle giunzioni di saldatura.

L'operazione più pericolosa nella vita di un modulo castellato è spesso il momento in cui la scheda viene separata dal pannello. Se un modulo pesante è posizionato entro 10 mm da una linea di V-score, lo “scatto” del depaneler pizza-cutter invia un'onda d'urto attraverso la fibra di vetro. Abbiamo visto sezioni trasversali in cui il pad di rame è stato letteralmente strappato dal laminato FR4 prima che il dispositivo lasciasse la fabbrica.

Se il prodotto è destinato a un ambiente ad alta vibrazione—pensate alla telematica automobilistica, alla robotica industriale o a qualsiasi cosa montata su un motore—il posizionamento è ancora più critico. Evitate il centro della scheda dove il “drum-skinning” (oscillazione) è peggiore. Posizionate i moduli vicino alle viti di montaggio dove la scheda è più rigida.

Se non potete spostare il modulo, non potete estendere i pad e non potete cambiare la maschera, vi rimane un prodotto che è essenzialmente una bomba a orologeria. Nessuna modifica del processo sulla linea SMT può compensare un componente che combatte meccanicamente con la scheda a cui è saldato. L'unica vera soluzione è rispettare la fisica della giunzione: fornite rame per la presa, tenetelo lontano dai bordi di flessione e ispezionate il tallone, non solo la punta.