Hai visto il rapporto. I dati della linea di produzione mostrano verde su tutta la linea. Ogni singola curva della forza di inserimento era entro le specifiche. I controlli di ritenzione alla fine della linea richiedevano i 30 Newton standard per disinnestare il perno. Il responsabile del Controllo Qualità ha approvato, i pallet sono stati avvolti e il container ha lasciato il molo. Eppure, tre mesi dopo, i resi dal campo si stanno accumulando. I clienti segnalano perdite intermittenti di alimentazione, reset del sensore o connettori che si sono fisicamente staccati dal PCB.

Questo è il fallimento “fantasma” del mondo degli interconnettori. È esasperante perché, al momento dell'assemblaggio, il prodotto era perfetto. La scheda tecnica diceva che il perno si adatta al foro. La macchina di inserimento ha confermato che la forza era nominale. Ma la fisica non si ferma quando la scatola è sigillata con il nastro. Se ti affidi alla validazione a temperatura ambiente per prevedere il comportamento di un perno conforme su cinque anni di cicli termici, non stai testando l'affidabilità; stai testando la fortuna. Il meccanismo di guasto non è l'inserimento. È la guerra invisibile tra il perno, il cilindro di rame e l'espansione e contrazione incessanti dei materiali durante il trasporto e l'operazione.

La Fisica del Lasciar Andare

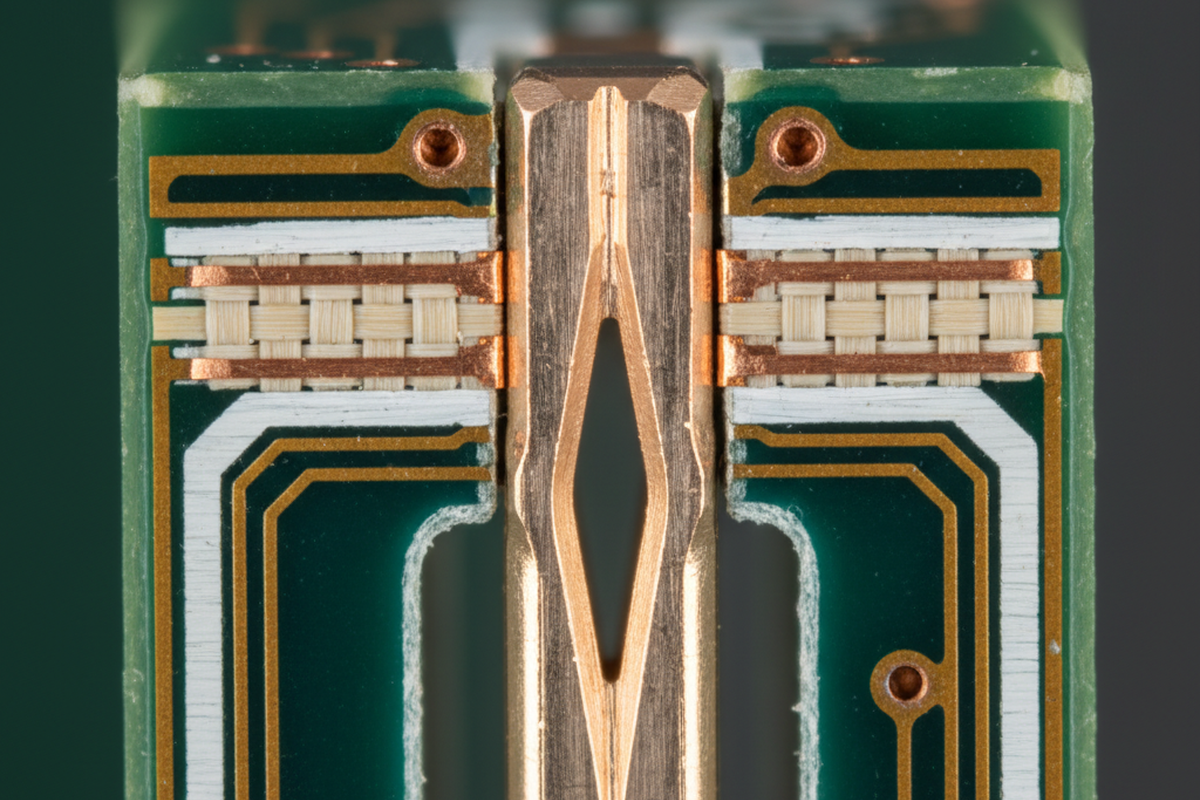

Per capire perché un perno cade, dimentica l'attrito. Pensa all'energia immagazzinata. Un giunto a pressione funziona perché hai forzato una molla conforme (il perno) in un cilindro rigido (il foro metallizzato). Il perno si comprime, immagazzinando energia potenziale. Questa energia spinge contro le pareti di rame, creando la “forza normale” che genera attrito e una tenuta elettrica ermetica. Al Giorno 1, questa forza è al massimo. Il metallo è elastico, il rame è fresco e la presa è salda.

Ma il metallo non è un solido statico; scorre. Nel tempo, sotto alto stress e temperatura, la struttura atomica del perno di rame e della placcatura del PCB inizia a riorganizzarsi per alleviare quello stress interno. Questo è il rilassamento dello stress. Considera una spedizione di controller industriali inviata via mare da un'estate umida a Taiwan a un magazzino a Dubai. All'interno di quel container di spedizione, le temperature possono facilmente oscillare tra 20°C di notte e 60°C o più durante il giorno. Per quattro settimane, quel connettore cuoce.

A 60°C, il processo di rilassamento accelera. La lega di rame del perno (soprattutto se è di qualità inferiore come l'ottone piuttosto che un bronzo fosforoso o rame berillio ad alte prestazioni) inizia a cedere. Effettivamente “dimentica” la sua forma originale e si rilassa in quella compressa. Quando l'unità si raffredda finalmente, il perno non torna indietro con la stessa forza. La forza normale—l'unica cosa che tiene quel connettore in posizione contro le vibrazioni—è diminuita. Potresti aver iniziato con 40 Newton di ritenzione, ma dopo un mese nel “forno del container di spedizione”, potresti essere sceso a 15 Newton. L'attrito è sparito, e la prima volta che il carrello elevatore fa cadere il pallet, l'inerzia del pesante cablaggio tira il connettore fuori.

Non tutto il movimento è un guasto, però. Potresti muovere leggermente l'involucro di plastica e sentire un leggero movimento di “dondolio”. Questo spesso scatena il panico nel QA, ma l'involucro non è il meccanismo di ritenzione; lo è l'interfaccia perno-foro. L'involucro di plastica galleggia; i perni devono essere ancorati. Tuttavia, se quel movimento di dondolio si traduce nel movimento dei perni stessi all'interno del foro metallizzato, la tenuta ermetica si rompe. L'ossidazione inizia immediatamente, la resistenza aumenta e iniziano i guasti intermittenti.

La Guerra Fredda: Disallineamento del CTE

Se il calore rilassa la molla, il freddo rompe il blocco. Il secondo nemico invisibile è il Coefficiente di Espansione Termica (CTE). Ogni materiale si espande e contrae a una velocità diversa. Il FR4 in fibra di vetro del tuo PCB ha un CTE di circa 14-17 ppm/°C sull'asse Z. La plastica PBT o Nylon dell'involucro del connettore ha un CTE che può essere tre o quattro volte superiore.

Immagina un quadro strumenti in un veicolo parcheggiato all'aperto durante un inverno scandinavo. La temperatura scende a -30°C. L'involucro di plastica del connettore vuole contrarsi significativamente. Il PCB vuole contrarsi, ma molto meno. L'involucro di plastica si contrae, tirando i perni. Poiché i perni sono ancorati nella scheda, questo crea un enorme carico di taglio. L'involucro sta letteralmente cercando di strappare i perni lateralmente o tirarli fuori dai fori.

In un sistema ben progettato, la zona conforme del perno assorbe questo stress. Si flette. Ma se il perno è troppo rigido, o se la forza di ritenzione è già stata indebolita dal rilassamento dello stress, l'involucro vince. Fa uscire i perni dai fori. Questo è spesso il motivo per cui vedi connettori che sembrano “inclinati” nei resi dal campo. Non sono partiti così. Sono stati spostati millimetro per millimetro, con ogni ciclo termico del motore che si riscalda e si raffredda.

La Variabile Invisibile: Il Foro

Gli ingegneri ossessionano il perno. Discutono della lega—C7025 vs. C5191—e della geometria dell’“occhio dell’ago”. Ma raramente esaminano il foro. In molti casi, il perno va bene, ma la scheda era destinata a fallire fin dall'inizio.

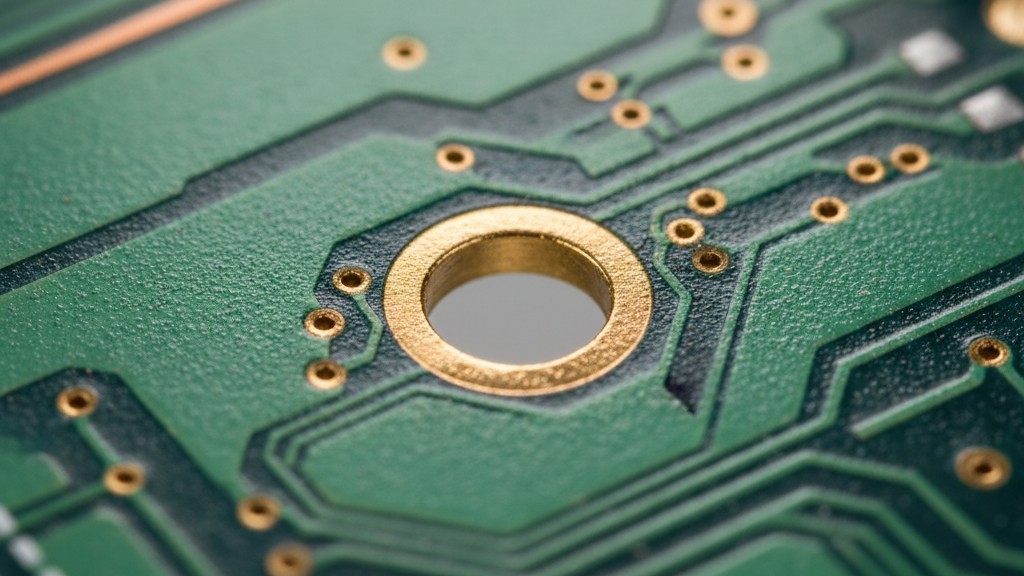

La specifica per un foro a press-fit è incredibilmente rigorosa: tolleranze di +/- 0,05 mm sulla dimensione finale del foro. Ma più critico del diametro è l'integrità della placcatura. Una scheda standard IPC-6012 Classe 2 potrebbe richiedere una media di 20 micron di rame nel barrel. Ma la placcatura non è mai uniforme. Al “ginocchio” del foro—l'angolo dove il barrel incontra la superficie—la placcatura può essere più sottile a causa della distribuzione della densità di corrente durante la produzione.

Se un fornitore di PCB fa passare il bagno di placcatura troppo velocemente per risparmiare, si ottiene un effetto “dog bone” dove il rame è spesso alle estremità e sottile al centro, o rame fragile che si crepa sotto stress. Quando si inserisce un pin press-fit in un foro con placcatura fragile o sottile, la sezione flessibile non si comprime solo; strappa il rame dalla parete in fibra di vetro. Hai distrutto l'integrità meccanica dell'ancora prima che l'unità lasci la fabbrica. Il pin sembra stretto inizialmente perché è incuneato nella trama di vetro, ma il vetro scorre sotto pressione (fluage) molto più velocemente del metallo. Dopo qualche settimana di vibrazioni, quel pin si allenterà.

Rimedi Falsi e Cerotti Pericolosi

Quando la produzione si accorge che un lotto di connettori è allentato, l'istinto è di sistemarlo al volo. La domanda più comune—e pericolosa—è: “Possiamo semplicemente saldare a onda questi pin press-fit per tenerli fermi?”

Questo è il “Cerotto della Saldatura”, e di solito peggiora le cose. I pin press-fit sono molle di precisione. Si basano sulla tempra del metallo per mantenere quell'energia immagazzinata di cui abbiamo parlato. Se esponi quella molla al calore di un bagno di saldatura a onda (260°C+), anneali il metallo. Ammorbidisci la molla. Potresti ottenere una fillet di saldatura sul fondo, ma hai distrutto la tensione interna che crea la tenuta ermetica all'interno del barrel. Inoltre, il flussante del processo di saldatura può risalire nell'area di contatto, causando corrosione in seguito. A meno che il pin non sia specificamente progettato come “ibrido” (cosa rara), tieni lontana la saldatura a onda da esso.

La seconda mossa disperata comune è la rilavorazione. “L'operatore non l'ha inserito completamente. Possiamo estrarlo e inserirne uno nuovo?” La risposta è quasi sempre no. Una connessione press-fit è un evento metallurgico unico. La prima inserzione deforma plasticamente il rame nel foro. Indurisce a freddo il barrel. Se inserisci un nuovo pin nello stesso foro, la forza di ritenzione sarà dal 40 al 50% inferiore rispetto alla prima volta. Il rame non ha più “margine”; si creperà o non terrà la presa. A meno che tu non abbia accesso a “pin di riparazione” sovradimensionati (che sono incubi logistici da gestire), un'inserzione sbagliata di solito significa scartare la scheda.

Validazione Che Predice Davvero il Guasto

Non puoi fare affidamento sul datasheet per salvarti. Le specifiche di forza di ritenzione del fornitore si basano su fori perfetti forati in laboratorio, non sulle schede prodotte in serie che stai effettivamente acquistando.

Per prevenire questi guasti sul campo, devi validare il sistema, non solo il componente. Questo significa prendere il tuo specifico connettore e il tuo specifico PCB (dal tuo vero produttore di schede, non da un laboratorio prototipo) e sottoporli a shock termico e vibrazioni. Fai cicli da -40°C a 105°C (o qualunque sia il tuo range operativo) per 500 o 1000 cicli. Poi, e solo allora, misura la forza di ritenzione.

Se il pin si estrae con una forza inferiore al peso del cablaggio ad esso collegato, hai un problema. Non importa se sulla linea di produzione ci sono voluti 50 Newton per estrarlo. Se dopo un mese di cicli termici ne servono 2 Newton per estrarlo, il tuo prodotto è una bomba a orologeria. La fisica è imbattuta; non scommettere la tua reputazione contro di essa.