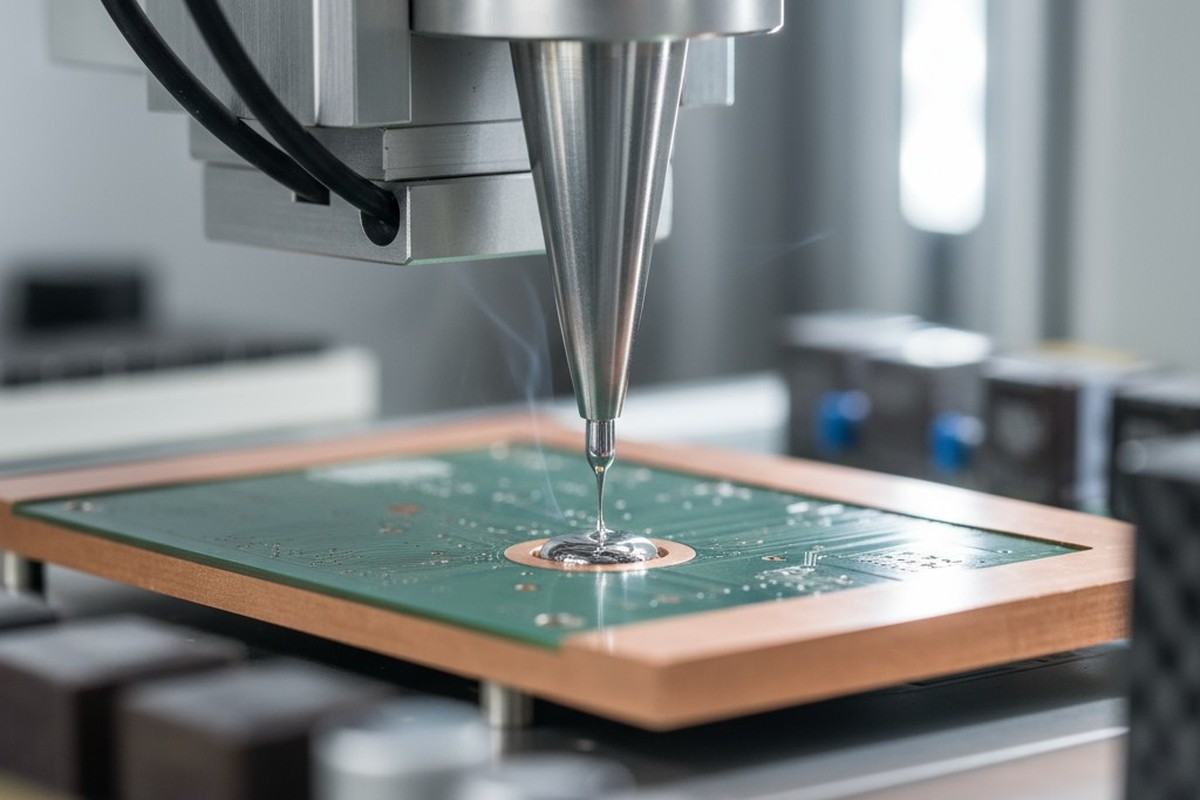

Le joint fredde in assemblaggi di rame pesante non sono un problema di capacità di saldatura. Sono un problema di energia termica. Quando il progetto della PCB spinge i pesi di rame a tre once per piede quadrato o oltre, quando i piani di alimentazione si estendono su interi strati e quando le busbar si integrano direttamente nello stackup, la fisica cambia. I profili di riscaldamento normale e i processi di saldatura a onda sono stati progettati per schede con massa termica modesta. Presumono che il calore applicato a un conduttore di componente si propaga rapidamente, portando il giunto alla sua temperatura di liquidus in una finestra prevedibile.

Il rame pesante smentisce questa ipotesi. Il rame stesso diventa un dissipatore di calore così massiccio che impoverisce il giunto di energia termica. Rimanete con superfici opache, granulose e legami intermetallici incompleti che falliscono sul campo o scatenano costosi cicli di rilavorazione prima che la scheda possa essere spedita.

In Bester PCBA, trattiamo il rame pesante e le costruzioni ad alta corrente come una sfida di gestione termica prima di tutto e come un processo di saldatura secondariamente. La soluzione non è solo temperature più elevate del bagno di saldatura o tempi di permanenza più lunghi. È una strategia a livello di sistema: comprendere la fisica della massa termica, applicare preriscaldamenti aggressivi e precisamenti controllati, e adattare il profilo di processo all'inerzia termica del tuo assemblaggio. Ecco come evitare i difetti che affliggono i costruttivi di rame pesante e consegnare schede che soddisfano gli standard di affidabilità Classe 2 o Classe 3 senza rilavorazioni infinite.

Perché il rame pesante supera i processi di saldatura standard

Il problema è l'inerzia termica. L'alta capacità termica e conducibilità termica del rame significano che, passando da rame da un'oncia a rame da quattro o sei once, non si scala semplicemente la geometria — si moltiplica la massa termica. Questa massa agisce come una spugna di calore, assorbendo grandi quantità di energia anche per un modesto aumento di temperatura. Quando un'onda di saldatura o un forno di rifusione applica calore, il massiccio piano di rame lo conduce via dal giunto più velocemente di quanto la sorgente possa rifornirlo. Il giunto non raggiunge mai la temperatura di liquidus della saldatura, o ci rimane così brevemente che non si può formare un legame metallurgico affidabile.

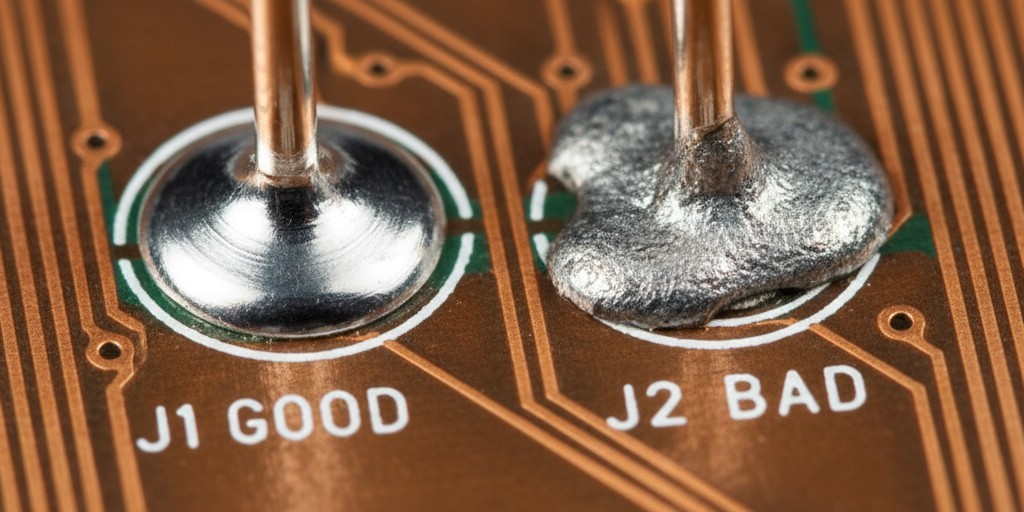

Un giunto freddo è un fallimento della formazione del composto intermetallico. Quando la saldatura fuse incontra una superficie di rame alla temperatura corretta, si forma uno strato sottile di composti intermetallici — principalmente Cu₆Sn₅ e Cu₃Sn — all'interfaccia. Questo strato è il legame. La sua formazione richiede sia temperatura sufficiente sia tempo sufficiente. Se la superficie di rame non si riscalda mai abbastanza perché la sua stessa massa ha drenato l'energia disponibile, lo strato intermetallico è incompleto o assente. Il risultato è un giunto che sembra bagnato in superficie ma manca di integrità strutturale. Sotto cicli termici o stress meccanici, questi giunti si crepano. Sotto carico elettrico, manifestano alta resistenza e generano calore, accelerando il fallimento.

Gli indicatori di una cattiva trasmissione termica sono evidenti: superficie di saldatura granulosa o opaca, formazione di solo innesto povero, e nessuna delle rapide, convesse mascelle di un giunto correttamente bagnato. Questi sono i segni di una saldatura che si è solidificata prima di poter svolgere il suo lavoro. Mentre IPC-6012 definisce questi difetti per le schede di Classe 2 e Classe 3, lo standard non indica come evitarli. Ciò richiede di progettare il processo per superare il deficit termico.

Questa sfida scala in modo non lineare. Una scheda da due once potrebbe tollerare un profilo di rifusione standard con alcuni ritocchi minori. Una scheda da quattro once produrrà difetti a meno che il processo non venga riprogettato fondamentalmente. Una scheda da sei once, o con busbar integrati, può superare anche le modifiche di processo più aggressive. Il primo passo è riconoscere che la massa termica non è un dettaglio. È il vincolo centrale.

Specifiche di peso del rame e le loro implicazioni termiche

Il peso del rame è specificato in once per piede quadro, una misura dello spessore. Un'oncia di rame ha circa 1,4 mil (35 micron) di spessore. Sei once sono 8,4 mil. La differenza sembra piccola, ma il suo impatto sulla massa termica è enorme. Poiché la massa scala con il volume, un piano di rame da sei once ha sei volte la massa di un piano da una oncia della stessa area. Ha sei volte l’inerzia termica e richiede sei volte l’energia per raggiungere la stessa temperatura.

Per assemblaggi in gamma da uno a due once, i processi di rifusione o saldatura a onda standard di solito forniscono abbastanza calore. La massa termica è gestibile e la scheda raggiunge l’equilibrio in un ciclo tipico. Potrebbero essere necessari piccoli aggiustamenti al tempo di assimilazione o alla temperatura di picco, ma il processo rimane convenzionale.

Da tre a quattro once, il panorama termico cambia. Il rame inizia a dominare il budget termico dell’assemblaggio, e il riscaldamento convenzionale a convezione non può più tenere il passo. La pre-riscaldamento diventa essenziale. Senza di esso, la scheda entra nella zona di rifusione con forti gradienti termici; il rame è molto più freddo dei componenti. La pasta saldante si scioglie, ma il giunto si forma in modo incompleto perché il rame sottostante non ha mai raggiunto la temperatura di liquido. A questo peso, le modifiche di processo non sono più semplici ritocchi, sono requisiti.

Da sei once in su, o in assemblaggi con grandi busbar, la massa termica diventa estrema. I processi di rifusione e di saldatura a onda convenzionale, anche con il pre-riscaldamento esteso, semplicemente non possono fornire abbastanza energia. Il rame agisce come un dissipatore termico infinito. Questi assemblaggi spesso richiedono saldature selettive con tempi di dimora prolungati, saldatura manuale con ferri ad alta capacità termica, o tecniche alternative come il riscaldamento ad induzione. Capire dove si colloca il progetto in questo spettro determina l’intera strategia di produzione, partendo dal passo più critico: il pre-riscaldamento.

Strategie di preriscaldamento per giunti ad alta massa

Il pre-riscaldamento non riguarda solo il riscaldamento della scheda; è lo strumento più potente per gestire la massa termica. Il suo scopo è ridurre il divario termico tra il rame e la temperatura di rifusione target, minimizzando l’energia necessaria durante l’ultima fase di saldatura. Una lavorazione standard può essere pre-riscaldata a 120–140°C. Per il rame pesante, l’obiettivo deve essere molto più alto—spesso 160–180°C o più—per garantire che l’inerzia del rame non crei un deficit termico che la zona di rifusione non possa superare. Ciò richiede temperature più alte e tempi di assorbimento più lunghi per far equilibrate le masse.

L’irraggiamento infrarosso (IR) dal lato inferiore e la convezione forzata sono i metodi più efficaci. Il riscaldamento ad infrarossi fornisce energia radiante direttamente alle superfici di rame, che sono altamente assorbenti. Questo permette all’energia di penetrare nella scheda e riscaldare gli strati interni in modo più efficace rispetto alla sola convezione. La convezione forzata integra l’IR garantendo una temperatura dell’aria uniforme, riducendo il rischio di zone fredde. Per il lavoro con rame pesante, i sistemi di saldatura a onda richiedono zone di pre-riscaldamento estese con più emitter IR, e i forni di rifusione devono essere estesi o aggiornati con elementi IR migliori.

Il tempo di assorbimento—la durata che la scheda trascorre alla massima temperatura di pre-riscaldamento—non è un lusso. È una necessità. Senza un’adeguata fase di assorbimento, la superficie e i componenti della scheda possono raggiungere la temperatura target, ma la massa di rame più grande rimarrà indietro. Un corretto assorbimento permette al calore di condursi in tutto il rame, eliminando questi gradienti. Una scheda da quattro once potrebbe richiedere un assorbimento di 60-90 secondi a 160°C. Per assemblaggi da sei once o con busbar, i tempi di assorbimento possono estendersi fino a due minuti o più.

Il compromesso di un pre-riscaldamento aggressivo è il rischio per i componenti sensibili al calore come condensatori elettrolitici o connettori in plastica. Un’esposizione prolungata a un pre-riscaldamento a 180°C può degradare queste parti. La soluzione è un pre-riscaldamento zonato, in cui il calore è concentrato sulle aree di rame pesante, proteggendo i componenti sensibili. Questo è intrinseco alla saldatura selettiva, ma in rifusione potrebbe richiedere attrezzature personalizzate o l’accettazione di una finestra di processo più ristretta.

Molte strutture cercano di processare schede con rame pesante in forni di rifusione standard. Ciò è possibile per rame moderatamente pesante (circa tre once) ma richiede uno sviluppo meticoloso del profilo e spesso comporta resa marginale. La principale limitazione è la potenza di pre-riscaldamento. I forni standard semplicemente non hanno la densità di IR per portare rapidamente il rame pesante alla temperatura. Rallentare il conveyor aiuta ma riduce la produttività. Se il tuo forno non può raggiungere 160°C o più sulla massa di rame con un’assorbimento adeguato, il processo fallirà. In quel caso, la saldatura selettiva o manuale diventa l’unica strada affidabile.

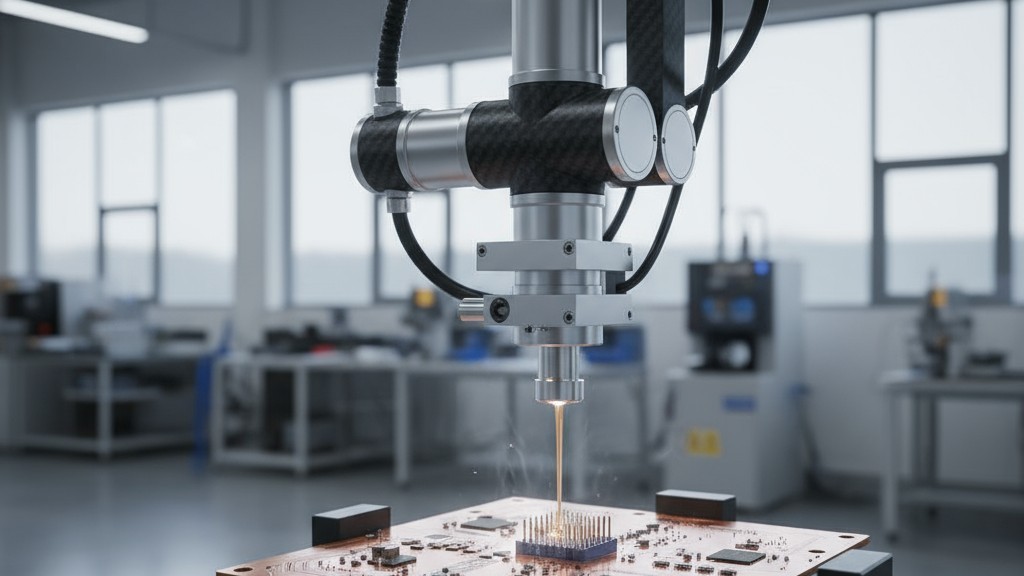

Saldatura selettiva per assemblaggi con massa termica mista

La saldatura selettiva applica saldatura fusa a giunti specifici usando una piccola bocchetta, invece di immergere l’intera scheda in una onda. Questa precisione la rende indispensabile per assemblaggi con pesi di rame misti—dove grandi piani di alimentazione coesistono con strati di segnale standard—oppure quando componenti through-hole in zone ad alta massa devono essere saldati senza cuocere il resto della scheda. Il vantaggio è la precisione; lo svantaggio è la produttività.

La saldatura selettiva è la scelta giusta quando la massa termica varia significativamente sulla scheda, quando i componenti sensibili non tollerano un pre-riscaldamento globale, o quando la geometria della scheda rende impraticabile la saldatura a onda. Un alimentatore con sezione di potenza da sei once e sezione di controllo da due once pone un dilemma per il saldatura a onda: un profilo aggressivo per il rame pesante surriscalderà il rame leggero, mentre un profilo conservativo creerà giunti freddi. La saldatura selettiva risolve questo problema trattando ogni zona in modo indipendente. L’area da sei once riceve un pre-riscaldamento localizzato e prolungato e un tempo di contatto più lungo, mentre l’area da due once riceve il trattamento standard.

L’obiettivo è raggiungere l’equilibrio termico nella zona di alta massa senza surriscaldare la zona a bassa massa. Ciò si ottiene con un pre-riscaldamento zonale tramite IR o ugelli di aria calda posizionati sopra l’area di interesse. Il pre-riscaldamento può essere portato a 180°C per la zona di rame pesante, mentre il resto della scheda rimane a una temperatura più bassa. L’ugello di saldatura applica quindi la saldatura con un tempo di stazionamento esteso per garantire un bagnamento completo nonostante il calore residuo del rame.

Selezione dell'ugello e tempo di permanenza sono critici. L'ugello deve corrispondere alla geometria della giunzione. Per il rame pesante, un ugello più grande o una mini-ondata forniscono un volume maggiore di saldatura fusa, che agisce come riserva termica per sostenere l'apporto di calore. Anche il tempo di permanenza—la durata del contatto—deve essere esteso. Dove una giunzione standard potrebbe richiedere uno o due secondi, una giunzione di rame pesante potrebbe aver bisogno di tre a cinque secondi o più. Anche il flussante deve essere gestito con cura, poiché un riscaldamento localizzato ed esteso può esaurire la sua attività e portare a una scarsa bagnatura.

Saldatura a onde per schede ad alta corrente

La saldatura a onda rimane un processo valido per le schede di rame pesante, ma solo se hanno un peso termico uniforme. Il suo vantaggio è la velocità, rendendola economica per produzioni di volume. La sfida è che l'intero processo deve essere tarato sul caso con il peso termico peggiore sulla scheda. Se il rame è uniformemente pesante, funziona. Se varia, si rischia di surriscaldare le aree più leggere o sottohedingere quelle più pesanti.

Le zone di preriscaldamento estese sono essenziali. Una macchina di saldatura a onda standard può avere una sezione di preriscaldamento di 1,5 metri; per il rame pesante, spesso sono necessari 2 metri o più con almeno quattro zone. Questo fornisce il tempo e l'energia necessari affinché la massa di rame si equilibrino. La temperatura target all'uscita della sezione di preriscaldamento dovrebbe essere di 160–180°C, misurata direttamente sulla superficie del rame con termocoppie a contatto, e non dedotta dalla temperatura dell'aria.

La velocità del nastro trasportatore determina il tempo di contatto con l'onda di saldatura fusa. Velocità standard di 1 a 1,5 metri al minuto sono spesso troppo veloci per il rame pesante. L'effetto di raffreddamento del rame può far scendere la temperatura della giunzione sotto il liquidus quasi immediatamente. Riducendo la velocità del nastro a 0,6-0,8 metri al minuto si estende il tempo di contatto, consentendo alla giunzione di stabilizzarsi e completare la formazione intermetallica. La compromissione è una produzione inferiore. Trovare la velocità ottimale richiede test iterativi con termocoppie per confermare che la giunzione raggiunga e mantenga la temperatura target.

Principi di progettazione del profilo termico

Un profilo termico è il viaggio temporale della scheda temperatura. Per il rame pesante, non si può semplicemente scalare un profilo standard; bisogna pianificare uno nuovo che tenga conto del enorme ritardo termico della massa di rame.

I profili ad alta massa richiedono tempi di assorbenza estesi e temperature di picco potenzialmente più alte. La zona di assorbimento, dove la scheda viene mantenuta appena sotto il punto di fusione del saldante, permette al rame di equilibrarsi. Per una scheda da quattro once, un'assorbenza di 60 secondi potrebbe dover diventare 90 o 120 secondi. La temperatura di assorbimento dovrebbe essere il più alta possibile, spesso 160-170°C, per minimizzare il divario rimanente con il liquidus. La temperatura di picco potrebbe dover essere portata ai limiti massimi della specifica della lega di saldatura, come 250°C per SAC305 senza piombo, solo per garantire che le zone di rame più pesanti raggiungano il liquidus.

La validazione del profilo con termocoppie attaccate direttamente alle aree di rame pesante è imprescindibile. Un profilo validato misurando la temperatura dell'aria o del componente è inutile. Devi misurare il rame stesso. Esegui il processo sulla scheda e analizza i dati. Il rame deve raggiungere il liquidus e rimanerci per almeno 45-60 secondi per il saldante con piombo o 60-90 secondi per quello senza piombo. Se non raggiunge, modifica il profilo—aumenta il preriscaldamento, estendi l'assorbenza oppure aumenta la temperatura di picco—andiamo a testare di nuovo.

Il tempo insufficiente sopra il liquidus è il fallimento più comune. Il rame tocca il liquidus per un istante, ma la sua inerzia termica lo riporta al basso prima che le reazioni metallurgiche completino. Questo crea giunzioni deboli con strati intermetallici incompleti. Altri fallimenti legati al profilo includono ponti, spesso causati dall'esaurimento del flussante a causa di un preriscaldamento eccessivo, e residui di flussante eccessivi provenienti da un profilo troppo lungo o troppo caldo per la chimica del flussante.

Integrazione delle busbar e caratteristiche estreme del rame

Le barre bus sono barre di rame solido usate per trasportare correnti di decine o centinaia di ampere. La loro massa termica è di molto superiore anche alle plane di rame più pesanti. La saldatura a una barra bus va oltre le capacità di qualsiasi processo di reflow o saldatura a onda convenzionale; richiede calore localizzato e sostenuto, in grado di sopraffare la capacità della barra di condurlo via.

Le tecniche per le barre bus includono stazioni di saldatura ad alta capacità termica, resistenza di saldatura e cricchettatrici mini-ondata. Una stazione di saldatura standard fallisce perché la barra bus assorbe calore più rapidamente di quanto l'utensile possa fornirne. Un ferro ad alta capacità, con una punta massiccia e più di 150 watt di potenza, può sostenere l'apporto di calore necessario. La tecnica prevede il preriscaldamento della barra con il ferro per 10-20 secondi prima di applicare il saldante. Le cricchettatrici mini-ondata o le pompe di saldatura a fontana sono anche efficaci, fornendo un flusso localizzato di saldatura fusa che funge da materiale di legame e riserva termica.

Il fissaggio è fondamentale per prevenire disallineamenti causati dall'espansione termica. È indispensabile utilizzare dispositivi di fissaggio personalizzati che bloccano sia la barra bus che la scheda PCB. Il preriscaldamento dell'intera assemblaggio in forno prima della saldatura localizzata aiuta anche riducendo il gradiente termico complessivo.

L'ispezione delle giunzioni in queste applicazioni di alta affidabilità deve essere rigorosa. L'ispezione visiva deve confermare la formazione completa della filetto, un menisco liscio concavo e una superficie lucida. Per applicazioni di Classe 3, è spesso richiesta un'analisi in sezione trasversale nei primi articoli per fornire una prova definitiva di uno strato intermetallico robusto.

Evitare cicli di rilavorazione attraverso la convalida del processo

L'obiettivo di tutto questo lavoro—ottimizzare il preriscaldamento, selezionare i processi e progettare i profili—is eliminare i difetti prima che si presentino. La riparazione è costosa, rischiosa e un segno di un processo rotto. L'unico modo per evitarla è attraverso la convalida empirica del processo usando schede di prova che riproducono la massa termica del tuo progetto di produzione.

Incorpora termocoppie nelle aree di massima massa di queste schede di prova. Esegui il processo proposto, cattura i dati e analizza le curve. Verifica che ogni giunzione critica raggiunga e mantenga la sua temperatura di liquidus per la durata richiesta. Se qualche area non lo fa, modifica una variabile—temperatura di preriscaldamento, tempo di assorbenza, velocità del nastro—andiamo a testare di nuovo. Questo approccio iterativo basato sui dati costruisce un processo funzionante. L'investimento nelle schede di prova è trascurabile rispetto al costo di scartare unità di produzione.

Dopo la saldatura, l'ispezione visiva dovrebbe concentrarsi sui segni rivelatori di un corretto trasferimento termico. Buoni collegamenti mostrano un bagnato completo, con il fluxo di saldatura che scorre senza problemi in un filetto concavo. La superficie sarà lucida, non opaca, granulosa o fratturata. I collegamenti poveri, dove la saldatura si raggruma o appare opaca, sono il segno di calore insufficiente. Sono una previsione di guasti sul campo. Rilevarli durante la convalida permette di correggere il processo alla sua origine.

Gestione termica validata è il filo conduttore che collega ogni parte di questa guida. Sia che si progetti una strategia di preriscaldamento o si saldi un busbar, la sfida è la stessa: fornire abbastanza energia termica alla massa di rame per formare un legame intermetallico completo. Il passaggio di validazione conferma che hai avuto successo. Quando i dati mostrano che il rame si riscalda abbastanza e l'ispezione mostra che è stato bagnato correttamente, hai un processo che eliminerà le giunzioni fredde, i loop di rifacimento e i guasti sul campo.