Il package micro-BGA rappresenta una sfida difficile nell'assemblaggio elettronico. Con pad di diametro misurato in decimi di millimetro e volumi di saldatura in microgrammi, la loro ridotta massa termica contrasta con le strategie di reflow convenzionali. Questa convergenza di fattori crea modalità di guasto che spingono regolarmente i tassi di difetto nella gamma multi-percentuale, dove il reflow atmosferico standard lascia un percorso prevedibile di vuoti, non-wetting e giunti saldanti insufficienti. In PCBA Bester, consideriamo questo non come una limitazione del package, ma come un problema ingegneristico risolvibile. La nostra soluzione è sistematica, costruita su tre pilastri: reflow a vuoto per eliminare i vuoti, progettazione di stencil di precisione per controllare la deposizione di pasta e specifiche della pasta saldante combinate con le esigenze termiche uniche del processo.

Integrando questi fattori con un'atmosfera di azoto si ottiene un risultato coerente: tassi di difetto inferiori all'un percento. Questo non è il risultato di controlli più rigorosi o di operazioni di ri-lavoro eroiche; è il risultato di eliminare i meccanismi di difetto alla loro origine. Il reflow a vuoto affronta la fisica dell'impacchettamento di gas. La geometria dell'apertura controlla la meccanica del volume di pasta. La chimica della pasta gestisce la cinetica di impregnazione e riduzione dell'ossido. Un'atmosfera di azoto previene l'ossidazione che decrada l'energia superficiale. Ogni fattore è necessario e nessuno da solo è sufficiente. Ottenere rese inferiori all'un percento è il risultato di comprendere come queste variabili interagiscono e controllarle con precisione in un ambiente di produzione.

Le modalità di guasto che determinano i tassi di fallimento dei micro-BGA

I fallimenti nell'assemblaggio micro-BGA si raggruppano in quattro modalità dominanti. Sebbene le cause profonde siano diverse, condividono una profonda sensibilità alla variazione del processo.

Vuoti è il difetto più comune e studiato. I vuoti si formano quando il gas — proveniente dai volatile del flussante, dall'umidità o dall'aria intrappolata — rimane intrappolato nel saldabile fuso. In giunti più grandi, i piccoli vuoti sono spesso insignificanti. In una giunzione micro-BGA, in cui un solo grande vuoto può compromettere l'intera connessione, anche un inghippo di gas minimo può compromettere la conduttività termica e la resistenza meccanica. I vuoti occupanti più del 25% dell'area trasversale di una giunzione sono largamente rifiutati; per i micro-BGA, questa soglia è superata da vuoti appena visibili ad occhio nudo.

Non-wetting è meno comune ma più catastrofico. Si verifica quando il saldabile fuso non si diffonde attraverso il pad metallizzato, risultando in un contatto parziale o de-wetting totale. La causa è quasi sempre un'inadeguata riduzione dell'ossido all'interfaccia tra saldabile e pad. Il volume minimo di flussante in una giunzione micro-BGA e gli squilibri termici possono impedire che la superficie del pad venga pulita durante la finestra critica di impregnazione. Il saldabile quindi si raggruma invece di diffondersi, creando un giunto che può sembrare intatto ma fallisce elettricamente o meccanicamente.

Bridging tra le palline adiacenti è un problema di controllo del volume. Eccessi di pasta saldante, spesso derivanti da aperture sovradimensionate o da una separazione di stencil poco accurata, causano il merging delle deposizioni durante il reflow. Il passo ristretto dei package micro-BGA—spesso 0.5 mm o meno—offre poco margine di errore. Una deposizione di pasta che si diffonde di appena 50 micrometri troppo lontano può creare un ponte, provocando un cortocircuito elettrico costoso.

Volume di saldatura insifficiente è il problema inverso. Le deposizioni di pasta sottodimensionali lasciano giunzioni con un’altezza di filetto inadeguata o copertura incompleta dell’interfaccia palla-pad. Queste giunzioni possono superare l’ispezione iniziale ma sono suscettibili a fallimenti da fatica sotto cicli termici o stress meccanici. Il difetto è insidioso, difficile da rilevare senza imaging a raggi X, e potrebbe non manifestarsi finché il prodotto non è in campo.

Questi quattro modi di fallimento dipendono tutti da variabili di processo che operano su scale ridotte e in finestre strette. Alti rendimenti chiedono il controllo su meccanismi che sono assenti o trascurabili in giunzioni di saldatura più grandi.

Perché il vuoto reflow elimina la causa principale

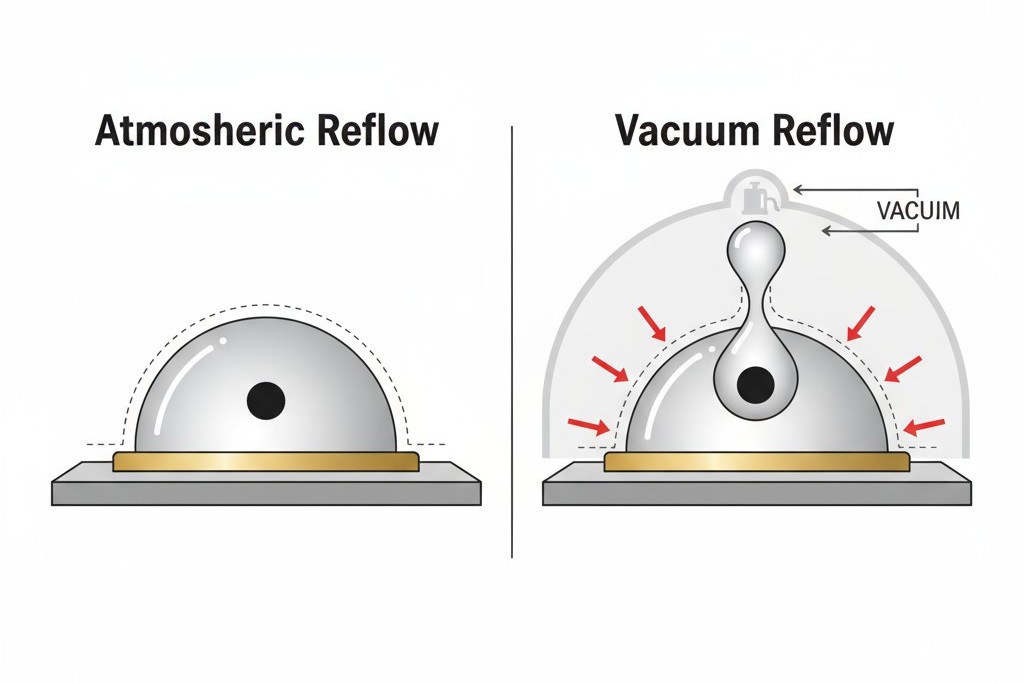

Il riflussione atmosferica opera con uno svantaggio fondamentale con micro-BGA. L'ambiente di pressione in sé è il problema. Alla pressione atmosferica standard, il gas generato da flussante e umidità non ha dove andare una volta che la saldatura si scioglie e sigilla la piazzola. La tensione superficiale della saldatura fusa è troppo forte per permettere alle bolle di gas di uscire, particolarmente in volumi così piccoli. Il risultato è prevedibile: il gas si accumula, forma vuoti e si solidifica in posizione. Mentre alcune modifiche al processo possono ridurre la generazione di gas, esse non possono eliminare il meccanismo di intrappolamento fondamentale.

Il reflow sotto vuoto rimuove la trappola.

Il meccanismo di formazione delle cavità sotto pressione atmosferica

Il ruolo principale del flux è ridurre gli ossidi sulle superfici metalliche. Questa reazione attivata termicamente rilascia composti organici volatili e vapori d’acqua, accelerando man mano che il flux raggiunge la sua temperatura di attivazione (tipicamente 150-180°C). In un forno convenzionale, questi gas inizialmente sfuggono liberamente. Il problema inizia quando le particelle di saldatura coalesce in un liquido.

Una volta fuso, il saldante inumidisce la piastra e la pallina, formando un ponte liquido con alta tensione superficiale. Qualsiasi gas ancora generato viene ora intrappolato sotto questo strato liquido. Il gas non può superare la tensione superficiale per uscire, quindi si accumula all’interfaccia. Man mano che l’assemblaggio si raffredda, queste tasche di gas si congelano in posizione come cavità. Il volume di giunzione ridotto di un micro-BGA significa che anche modeste fuoriuscite di gas producono una percentuale elevata di cavità. Cavità del 10-30% di volume sono comuni nel reflow atmosferico, anche con paste a bassa formazione di cavità.

Come la pressione del vuoto elimina il degassaggio prima della solidificazione

Il riflusso sotto vuoto inverte il gradiente di pressione. Riducendo la pressione ambientale mentre il saldamento è fuso, il processo attrae attivamente il gas dalla giunzione. Le bolle di gas si espandono sotto il differenziale di pressione, creando una forza verso l'esterno che le aiuta a salire in superficie, a rompersi e a rilasciare il loro contenuto nella camera evacuata. La barriera di tensione superficiale viene superata dal gradiente di pressione indotto dal vuoto.

L’efficacia dipende dal tempo e dalla pressione. Un vuoto di 10 a 50 millibar è tipico, creando una pressione parziale abbastanza alta da stimolare una rapida fuoriuscita di gas. Questo vuoto deve essere applicato quando il saldante è completamente fuso ma prima che inizi la solidificazione. Applicato troppo presto, ha poca efficacia; troppo tardi, il gas è già intrappolato. La finestra ottimale è stretta, di solito iniziando alla temperatura liquidus del saldante o appena sotto, e durando da 20 a 60 secondi.

Il risultato è una riduzione drammatica e ripetibile del contenuto di cavità. I processi che producono cavità del 15-25% sotto reflow atmosferico raggiungono regolarmente il 2-5% sotto vuoto. Con paste e profili ottimizzati, è possibile ottenere cavità inferiori all’1%.

Questa non è un miglioramento incrementale. È l’eliminazione del modo di fallimento dominante nell’assemblaggio di micro-BGA.

Parametri del profilo di reflow a vuoto per Micro-BGA

Il profilo di reflow è una carta stradale termica che deve anche orchestrare l’ambiente di pressione. I profili che riducono la cavità a meno dell’un percento sono progettati attorno alla risposta termica dell’assemblaggio, alle caratteristiche di fuoriuscita di gas della pasta e alle limitazioni meccaniche del sistema di vuoto.

Strategia della zona di preriscaldamento e bagno

La zona di preriscaldamento porta l’assemblaggio a una temperatura uniforme e inizia a attivare il flux. Per micro-BGA, il tasso di ramping è tipicamente limitato a 1-3°C al secondo per prevenire shock termici. La zona di bagno, generalmente di 60 a 120 secondi a 150-180°C, permette al flux di svolgere la maggior parte del lavoro di riduzione degli ossidi, assicurando superfici pulite e umettabili quando il saldante si scioglie. Alcuni profili iniziano a tirare un vuoto parziale durante il bagno per rimuovere preventivamente i volatili, ma questo deve essere bilanciato con la rimozione dei componenti attivi del flux prima che il loro lavoro sia completato.

Tempistica di applicazione del vuoto e obiettivi di pressione

Quando e quanto in profondità applicare il vuoto definisce il profilo. Più comunemente, la sequenza di vuoto inizia alla fine dell'ammollo o all'inizio della salita alla temperatura di picco. La pressione viene ridotta gradualmente in 10-20 secondi a un target di 10-50 millibar. Pressioni più basse sono più efficaci ma aumentano il rischio di volatilizzare componenti critici del flusso. Il vuoto viene mantenuto per tutto il tempo sopra il liquidus — la finestra critica per la riduzione di vuoti, tipicamente 30-60 secondi. Man mano che l'assemblaggio si raffredda, il vuoto viene rilasciato lentamente in 10-30 secondi, consentendo alla saldatura di solidificarsi parzialmente prima che venga ripristinata la pressione atmosferica completa.

Controllo della Temperatura di Picco e della Velocità di Raffreddamento

Per una lega di saldatura SAC305 standard (liquidus a 217°C), temperature di picco di 235-245°C sono comuni, offrendo un margine sufficiente per garantire un fusione uniforme su tutta la scheda. Il tempo sopra il liquidus (TAL) è un parametro critico, tipicamente mirato a 30-60 secondi. Troppo breve, e l'adesione potrebbe essere incompleta; troppo lungo, e gli strati di composti intermetallici all'interfaccia saldatura-pad crescono troppo spesso, portando a giunti fragili. Raggiungere un TAL uniforme in tutta l'assemblea richiede un profilo accurato con più termocoppie.

Il tasso di raffreddamento dopo la temperatura di picco influenza la struttura dei grani della saldatura. Un raffreddamento più rapido (2-4°C al secondo) produce granuli più fini, che sono generalmente associati a proprietà meccaniche migliorate. Tuttavia, un raffreddamento eccessivamente rapido può causare shock termici. Una strategia tipica prevede un raffreddamento rapido controllato subito dopo il picco, seguito da un raffreddamento più lento mentre la saldatura si solidifica.

Design dello stencil e dell'apertura per depositi di pasta coerenti

Il riassemblaggio in vuoto è inutile se il deposito di pasta è difettoso. Il processo di stampa è alla base del rendimento micro-BGA, e per questi componenti, il design dello stencil non è una questione di semplici riduzioni delle pratiche standard.

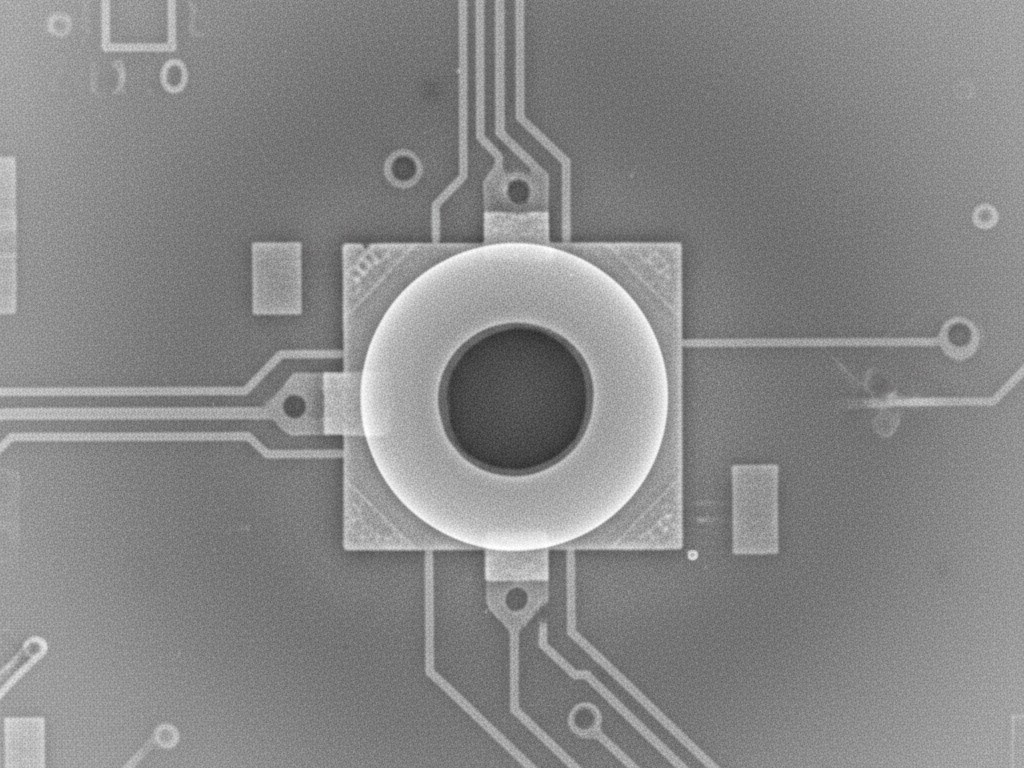

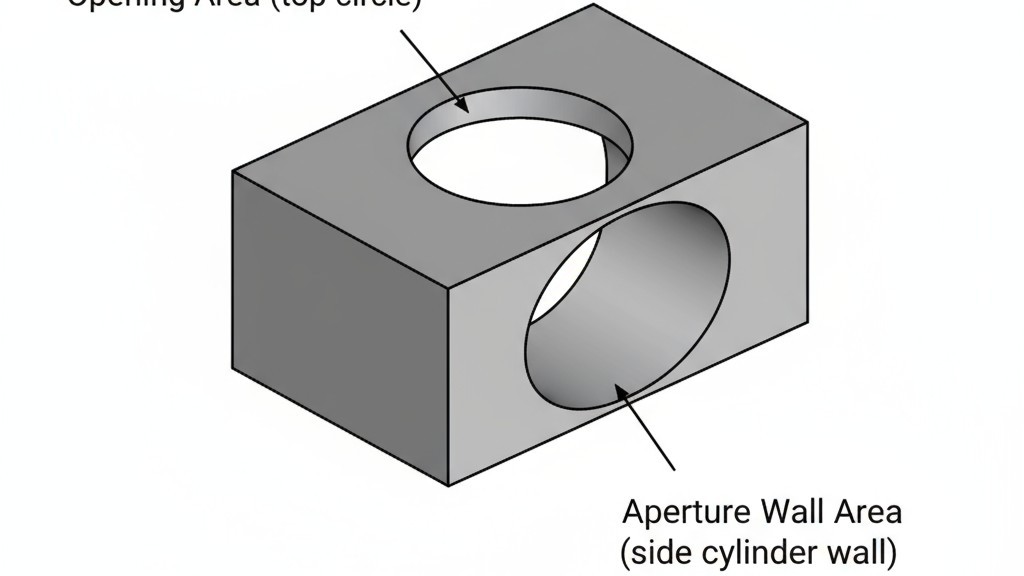

Rapporto Area Apertura e Efficienza di Rilascio

Il rapporto area apertura — l'area dell'apertura divisa per l'area delle pareti dell'apertura — è la regola fondamentale per prevedere il rilascio della pasta. Un rapporto superiore a 0,66 è la linea guida convenzionale per garantire che i depositi di pasta si stacchino pulitamente dalla piazzola invece di attaccarsi alle pareti dell'apertura. Per piazzole micro-BGA di 200-300 micrometri, questa regola impone restrizioni severe sulla spessore del stencil.

Considera un'apertura con diametro di 250 micrometri. In uno stencil spesso 100 micrometri, il rapporto di area è 0,62, appena sotto la soglia. Per ottenere un rilascio affidabile, lo stencil deve essere assottigliato a circa 90 micrometri. Ciò illustra il compromesso centrale: stencil più sottili migliorano il rilascio ma riducono il volume di pasta, rischiando di avere una saldatura insufficiente. La soluzione è un design equilibrato utilizzando lo stencil più sottile compatibile con il volume di saldatura richiesto.

Selezione dello Spessore dello Stencil per Pitch Micro-BGA

Lo spessore dello stencil per micro-BGA è tipicamente tra 75 e 125 micrometri, molto più sottile dei 150-200 micrometri usati nell'SMT standard. Per un pitch di 0,5 mm, è comune usare 100-125 micrometri; per un pitch di 0,4 mm, si scende a 75-100 micrometri. La scelta bilancia il volume e il rilascio. Su PCBA Bester, utilizziamo stencil elettrofusi per micro-BGA, con spessore scelto in base al pitch e al tipo di pasta, poiché offrono un controllo superiore della geometria delle pareti rispetto agli stencil tagliati a laser.

Forma e Trattamento delle Pareti dell'Apertura

L'apertura ideale è più di un semplice foro. Per micro-BGA, angoli arrotondati o smussati evitano che la pasta si strappi durante la separazione dello stencil. Finiture lisce sulle pareti sono altrettanto fondamentali. Elettropolire le pareti dell'apertura fino a un finish a specchio riduce la forza adesiva tra la pasta e lo stencil. Alcuni stencil vengono ulteriormente trattati con nanocoating repellenti alla pasta, che possono migliorare le prestazioni del rapporto area e consentire stencil leggermente più spessi o aperture più piccole. Le aperture possono anche essere volutamente sottodimensionate di 5-10% rispetto alla piazzola per ridurre il volume di pasta e mitigare i ponti su componenti a pitch fine.

Specifiche della pasta salda per impregnazione e formazione di vuoti

La pasta saldante è il cuore del processo. Per micro-BGA, la scelta della pasta dipende dall'abbinamento delle proprietà del materiale alle esigenze delle giunzioni di piccolo volume formate sotto vuoto.

Distribuzione della dimensione delle particelle e classificazione per tipo

Il 3TP1TP1 tipo di pasta (particelle da 25-45 micrometri), comune nelle SMT generali, è troppo grossolano per il micro-BGA. Lo standard è il Tipo 4 (20-38 micrometri) o il Tipo 5 (15-25 micrometri). La polvere più fine scorre più facilmente attraverso aperture piccole, produce depositi più lisci e risponde meglio all'attivazione del flussante. Il Tipo 5 è preferibile per passi di 0,4 mm o meno stretti, dove le dimensioni dell'apertura scendono sotto i 200 micrometri.

Il compromesso con la polvere più fine è la sensibilità. La maggiore superficie aumenta il tasso di ossidazione durante lo stoccaggio, il che può degradare la saldabilità. La pasta di Tipo 5 ha una durata utile più breve e richiede una manipolazione rigorosa. La conservazione corretta è imprescindibile; la pasta è tracciata con il controllo del lotto, conservata in frigorifero e i contenitori aperti vengono scartati dopo il periodo di esposizione raccomandato dal produttore. Questa disciplina è essenziale per risultati coerenti.

Attività del flussante e prestazioni di bagnatura

Per micro-BGA, il flussante è tipicamente una formulazione senza bisogno di pulizia con un'attività moderata. I flussanti no-clean lasciano residui benigni, cosa cruciale poiché la pulizia di siti micro-BGA densi è estremamente difficile. Il livello di attività deve essere sufficiente a ridurre gli ossidi su pad e componenti, ma non così aggressivo da attaccare la metallizzazione o generare gas eccessivi durante il reflow. I flussanti no-clean a base di rosin e resine sintetiche dominano questo spazio, con resine sintetiche moderne spesso formulate per il minor outgassing richiesto dal reflow sotto vuoto. I flussanti solubili in acqua sono raramente usati a causa dei rischi associati a un processo di pulizia aggressivo e obbligatorio.

Atmospfera di azoto come controllo dell'ossidazione

Sebbene il reflow sotto vuoto rimuova il gas intrappolato, non previene l'ossidazione sulla saldatura fusa. Un'atmosfera di azoto è la contromisura standard. Sostituendo l'aria e riducendo la concentrazione di ossigeno a meno di 100 parti per milione, l'ambiente del forno rallenta drasticamente il tasso di formazione degli ossidi. La saldatura rimane brillante e metallica, e il flussante non è gravato dalla rimozione di ossidi appena formato.

Per micro-BGA, il miglioramento nella bagnatura risultante è inestimabile. Le piccole piazzole e i volumi di saldatura non lasciano margini per il degrado della bagnatura. L'azoto garantisce una riserva, assicurando una bagnatura uniforme anche su piazzole con finiture meno che perfette. I parametri chiave sono purezza e portata, controllate per mantenere un ambiente stabile a basso contenuto di ossigeno senza creare turbolenze che potrebbero disturbare le deposizioni di pasta.

Integrazione del processo e risultati di resa misurata

Nessuna di queste tecniche funziona isolatamente. Il reflow sotto vuoto elimina i vuoti solo se la deposizione di pasta è corretta. Il design della maschera controlla il volume solo se la pasta stessa può essere rilasciata facilmente. L'azoto previene l'ossidazione solo se il profilo di reflow è corretto. Raggiungere tassi di difetti inferiori all'1% dipende dall'integrazione disciplinata di tutti questi fattori.

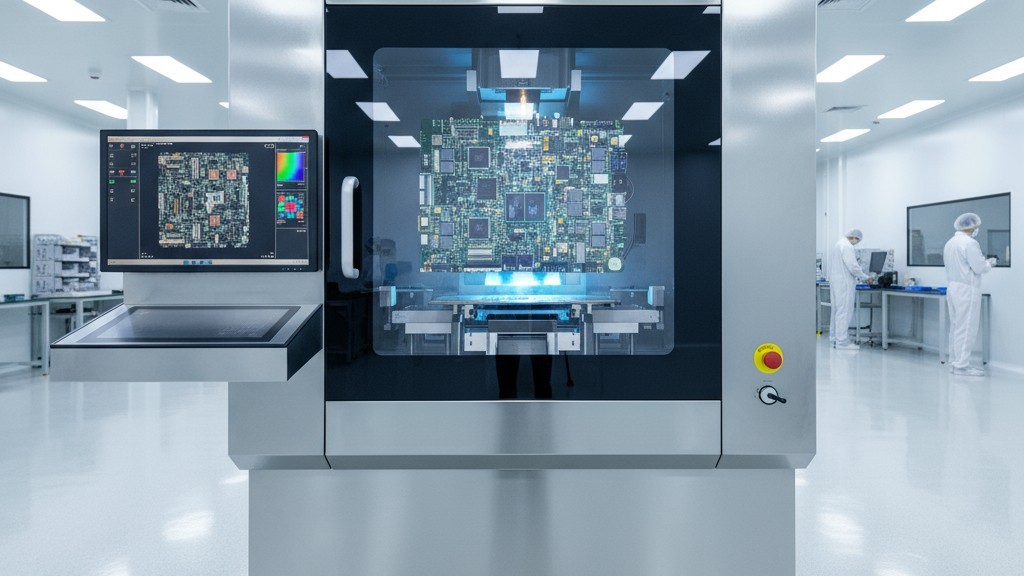

Ciò richiede una validazione diligente del processo. Su PCB Bester, ogni nuovo progetto di micro-BGA subisce una revisione di manufacturabilità. Le prime assemblaggi sono profilate con termocoppie, e il profilo di reflow sotto vuoto viene regolato in base alla risposta termica misurata dalla scheda. Gli assemblaggi del primo articolo vengono radiografati per valutare i vuoti e identificare la causa principale di eventuali difetti.

I risultati validano l'approccio. Gli assemblaggi processati con questo sistema integrato—profili di vacuum ottimizzati, pasta Tipo 4 o 5, maschere elettroformate e un'atmosfera di azoto—raggiungono costantemente livelli di vuoti inferiori a 5% e tassi di difetti complessivi inferiori a 1% sui giunti micro-BGA. È un risultato ripetibile su scala di produzione. I difetti che affliggono il reflow atmosferico sono efficacemente eliminati dal processo.

Il costo di questa performance è la disciplina. Le apparecchiature di reflow sotto vuoto sono più complesse, la pasta di polvere fine richiede una manipolazione più rigorosa, le maschere elettroformate costano di più, e l'azoto rappresenta una spesa operativa. Questi sono veri compromessi. Il ritorno è un processo che incorpora la qualità piuttosto che ispezionare i difetti. Per applicazioni ad alta affidabilità dove il riorganizzamento è impraticabile, il ritorno giustifica l'investimento.