Una scheda madre ad alta densità è il sistema nervoso di apparecchiature complesse. Quando ne fallisce uno sul campo, le conseguenze possono essere catastrofiche, portando a tempi di inattività costosi, riparazioni e perdita di fiducia del cliente. Osserviamo una tendenza persistente e preoccupante di questi fallimenti originati da componenti che dovrebbero essere altamente affidabili: il connettore a press-fit. Ma i connettori stessi sono raramente il problema. Il problema deriva da un malinteso fondamentale di tutto il sistema di press-fit, nascosto da un alone di accettazione superficiale.

L'affidabilità del press-fit non è un'arte; è una brutta scienza di forza e attrito. Una connessione di successo è il risultato di un sistema rigorosamente controllato dove il foro placcato in attraversamento sul circuito stampato e il pin conforme del connettore sono trattati come un'unità di precisione ingegnerizzata. Troppi design lasciano questo al caso, creando connessioni che superano l'ispezione visiva ma sono bombe a orologeria. In Bester PCBA, progettiamo per certezza. Ciò richiede un cambio di mentalità—dall sperare in un buon adattamento al reclamarne uno.

L'illusione di una buona connessione

La connessione a press-fit più pericolosa è quella che sembra perfettamente funzionante. Un pin inserito a filo contro la scheda dà una falsa sensazione di sicurezza, un'illusione spesso aggravata da una praticaccia molto problematica: applicare stagno cosmetico a un pin allentato per "stringerlo".

Aggiungere stagno a un pin a press-fit non è una riparazione; è una ammissione di fallimento. Non crea il robusto giunto ermetico a gas a 360 gradi per cui la tecnologia è stata progettata. Invece, forma un ponte elettrico fragile e inaffidabile che nasconde la causa principale: un foro mal formato. Lo stagno maschera la mancanza della forza di ritenzione richiesta, creando un difetto latente che inevitabilmente fallirà sotto cicli termici, vibrazioni e stress meccanico. Una connessione a press-fit o si calza secondo le specifiche e fornisce la ritenzione meccanica richiesta, o è un difetto. Non esiste una via di mezzo.

La fisica di un giunto permanente, ermetico a gas

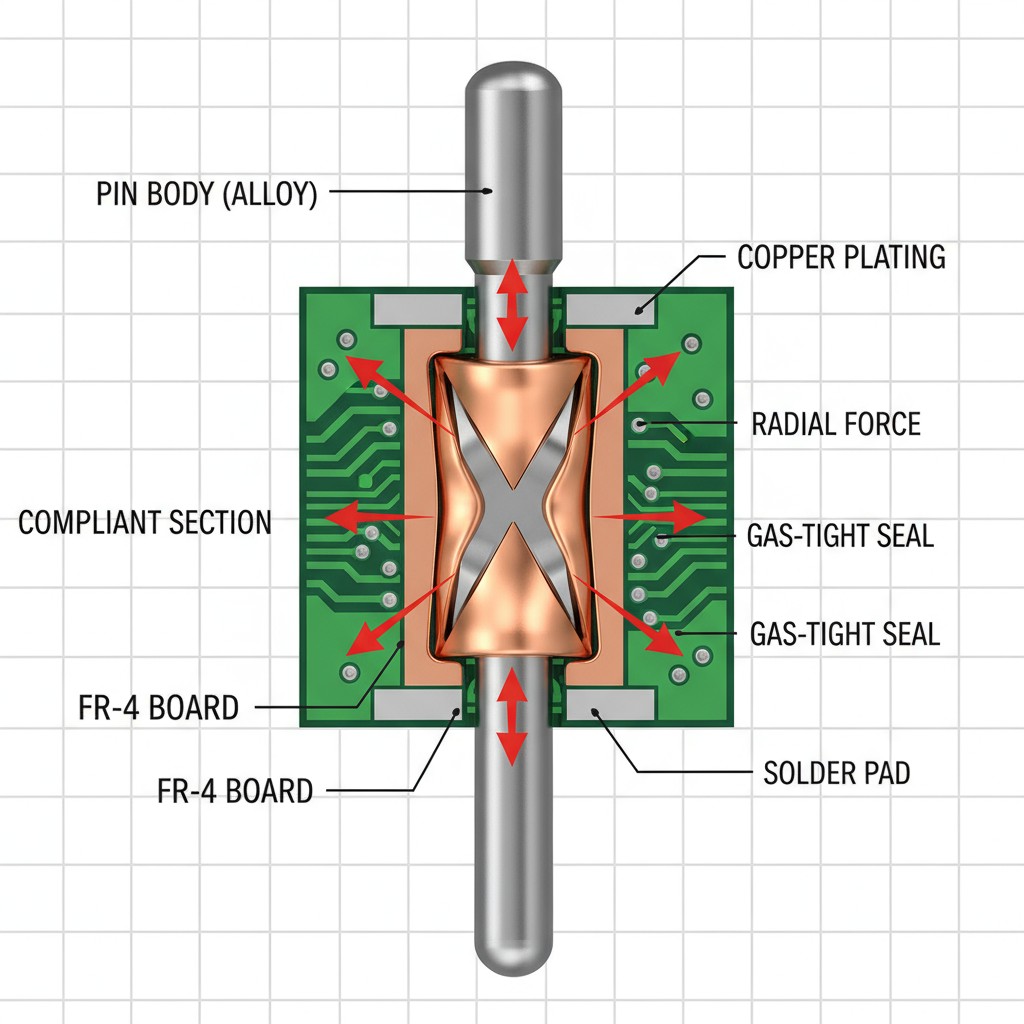

Per comprendere perché i shortcut falliscono, devi rispettare l'eleganza di una corretta connessione a press-fit. La sezione "compliante" di un pin a press-fit è una molla di precisione. Quando viene premuto in un foro placcato correttamente (PTH), questa sezione si deforma elasticamente, generando una forza radiale potente e continua contro il cilindro del foro.

Questa forza costante crea il giunto ermetico a gas. In più punti di contatto, la pressione tra il pin e il cilindro placcato in rame è così alta da impedire a ossigeno e altri agenti corrosivi di penetrare nell'interfaccia. Questa connessione a saldobrasatura fredda garantisce un percorso elettrico stabile e a bassa resistenza per tutta la vita del prodotto. L'intero sistema si basa su due forze critiche: la forza di inserimento richiesta per posizionare il pin e la forza di ritenzione che lo mantiene in posizione. Entrambe sono diretti risultati dell'interferenza tra il pin e il foro. Se quell'interferenza è sbagliata, l'intero sistema si rompe, e il punto di fallimento è quasi sempre lo stesso: il foro placcato in attraversamento.

Il cuore impietoso del sistema: il foro placcato

Ogni variabile nel sistema di press-fit converge sul foro placcato in attraversamento. Il pin del connettore è una costante nota, fabbricata con tolleranze strette. Tuttavia, il PTH è il risultato di molteplici processi di produzione altamente variabili—specialmente su schede madri spesse con pesi di rame misti.

Perché 'Dimensione del foro finito' è un'astrazione pericolosa

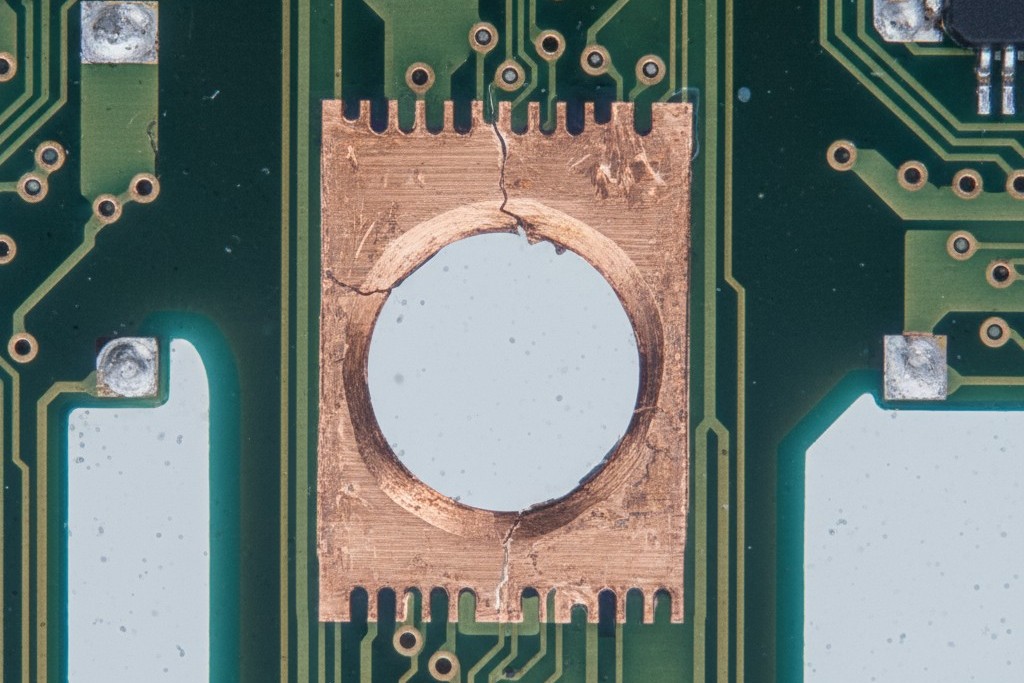

I progettisti spesso specificano una "dimensione finale del foro" con una tolleranza e danno per completato il lavoro. Questo è un errore critico. Quella dimensione finale è il risultato di un foro forato che è stato successivamente placcato con rame. Su un circuito stampato spesso, ottenere uno strato uniforme di placcatura in rame attraverso un foro ad alta profondità di aspetto è estremamente difficile. La soluzione di placcatura scorre meno liberamente al centro, spesso risultando in una forma a botte o clessidra dove il diametro è incoerente lungo il suo asse Z. Un controllo con gauge a pallino potrebbe passare, ma l'area di contatto effettiva e la forza radiale varieranno drasticamente, compromettendo la connessione.

Il ruolo critico dello spessore e dell’uniformità della placcatura

Questo ci porta al fattore più spesso trascurato nelle specifiche delle schede: lo spessore della placcatura di rame all’interno del foro. Lo spessore e l’uniformità della placcatura determinano direttamente il diametro finale del foro, la finitura superficiale e l’integrità strutturale del barile che deve resistere alla forza di inserimento elevata. Una placcatura irregolare, spesso causata da una distribuzione disomogenea del rame sulla scheda, porta a diametri di foro incoerenti. Questa è la causa principale delle forze di inserimento e ritenzione incoerenti.

In Bester PCBA, il nostro approccio è andare oltre le specifiche generiche. Richiediamo che il processo di placcatura sia definito e controllato per produrre un foro che soddisfi i valori di forza di ritenzione specificati dalla scheda tecnica del connettore. Lavoriamo con i produttori per convalidare il loro processo non solo sulla dimensione del foro, ma anche sulla performance meccanica reale dell’assemblaggio finale. La specifica deve essere conforme alla fisica.

Regole di progettazione non negoziabili per l'affidabilità del press-fit

Un sistema affidabile di incastro press-fit inizia sulla tela del progettista. La disposizione del PCB deve essere eseguita con l’obiettivo esplicito di creare un ambiente stabile e coerente per ogni foro passante placcato.

Le ripartizioni di calore sono un nemico dell’affidabilità del press-fit. Creano vuoti nel piano di rame che permettono al barile del foro di flettersi e deformarsi durante il processo di inserimento ad alta forza, riducendo la forza radiale critica. Più importante, queste interruzioni causano una distribuzione di calore incoerente durante la placcatura, contribuendo direttamente alla deposizione irregolare di rame che vogliamo evitare. Tutti i pad di press-fit devono avere una connessione solida e diretta ai piani di rame. L’area intorno al foro press-fit deve essere il più possibile meccanicamente stabile, il che significa usare versamenti di rame solidi su tutti gli strati di collegamento. Questo fornisce una base rigida per il barile PTH, garantendo che la forza di inserimento deformi il pins compliant, non la scheda stessa, promuovendo anche una densità di corrente più uniforme durante la placcatura.

Verifica, non pensiero illusorio

Non puoi ispezionare la qualità in un prodotto. Un processo di press-fit affidabile si basa sul controllo e sulla verifica, non sui controlli visivi e sulla speranza. Una volta che il progetto è solido, l’attenzione deve spostarsi nel garantire che il processo di assemblaggio produca costantemente il risultato ingegnerizzato.

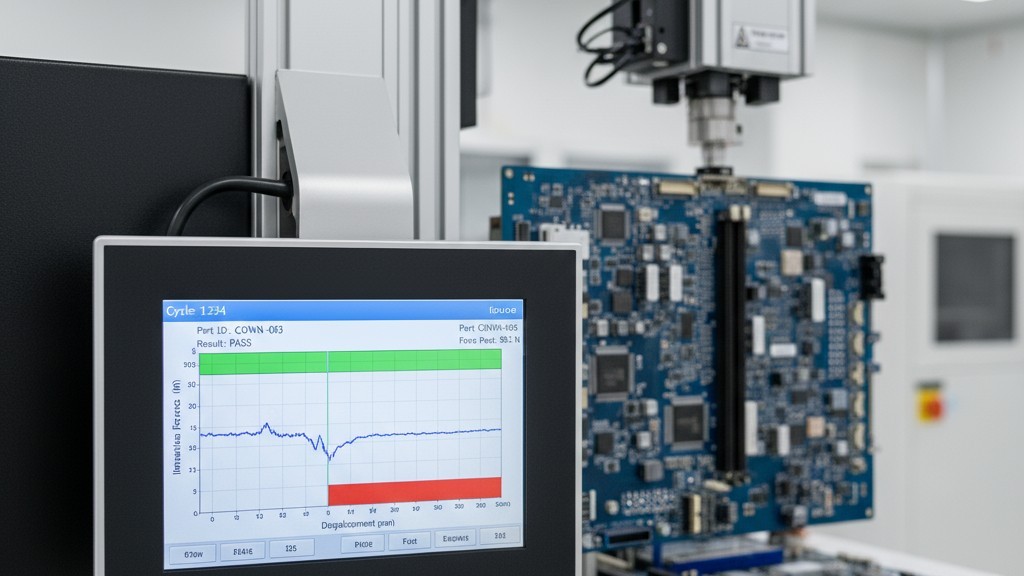

Monitoraggio della Forza durante il Processo

Il miglior indicatore di una connessione press-fit di successo è il profilo della forza di inserimento. L’attrezzatura di presse dovrebbe monitorare e registrare la forza richiesta per sedersi ogni pin. Questi dati, confrontati con i limiti specificati dal costruttore del connettore, forniscono un feedback immediato di passaggio o fallimento. Un pin che si inserisce con troppa poca forza ha una vestibilità allentata e fallirà. Un pin che richiede una forza eccessiva potrebbe aver danneggiato il barile PTH. Questi dati rappresentano la prima linea di difesa contro la deriva del processo.

La prova definitiva: analisi a micro-sezione

Durante la convalida del processo e per controlli di qualità periodici, non c’è niente di sostituibile ai test distruttivi. Una micro-sezione di una connessione press-fit rivela la verità assoluta. Ti permette di visualizzare la deformazione del pin compliant, l’integrità del barile PTH e la qualità dei punti di contatto. È la prova finale, inconfutabile, che il tuo progetto, i materiali e i processi si sono combinati per creare l’unione robusta e a tenuta stagna richiesta per l’affidabilità a lungo termine.

Da specifica a realtà: collaborare con il proprio produttore

Le specifiche richieste per un sistema di inserimento a pressione veramente affidabile sono impegnative e richiedono un partner di produzione di PCB con capacità avanzate e una profonda comprensione del processo. Inviare semplicemente un disegno con una tolleranza stretta per i fornitore a minor costo è una ricetta per il disastro.

Il successo richiede una partnership. Implica una comunicazione chiara non solo delle specifiche, ma anche del intento dietro di esse. Significa avere conversazioni sui processi di placcatura, la capacità di controllare l'uniformità su fori ad alto rapporto di aspetto e metodi di verifica. Un partner capace accoglierà questo impegno tecnico; uno meno capace farà resistenza. Per questo insistiamo sulla gestione di questa interfaccia critica per i nostri clienti – per garantire che il fabbricante comprenda le posta in gioco e abbia i controlli di processo in atto per consegnare una scheda che soddisfi i requisiti meccanici, non solo dimensionali. L'affidabilità del tuo backplane dipende da ciò.