C'è un silenzio specifico che cala su un piano di produzione quando una serie da 50.000 unità si blocca. Non è un bug software o una carenza di componenti. È una "corda di banjo"—un cablaggio instradato così strettamente su un punto di snodo che sembra perfetto nel modello ma spezza i pad di saldatura sulla scheda nel mondo reale.

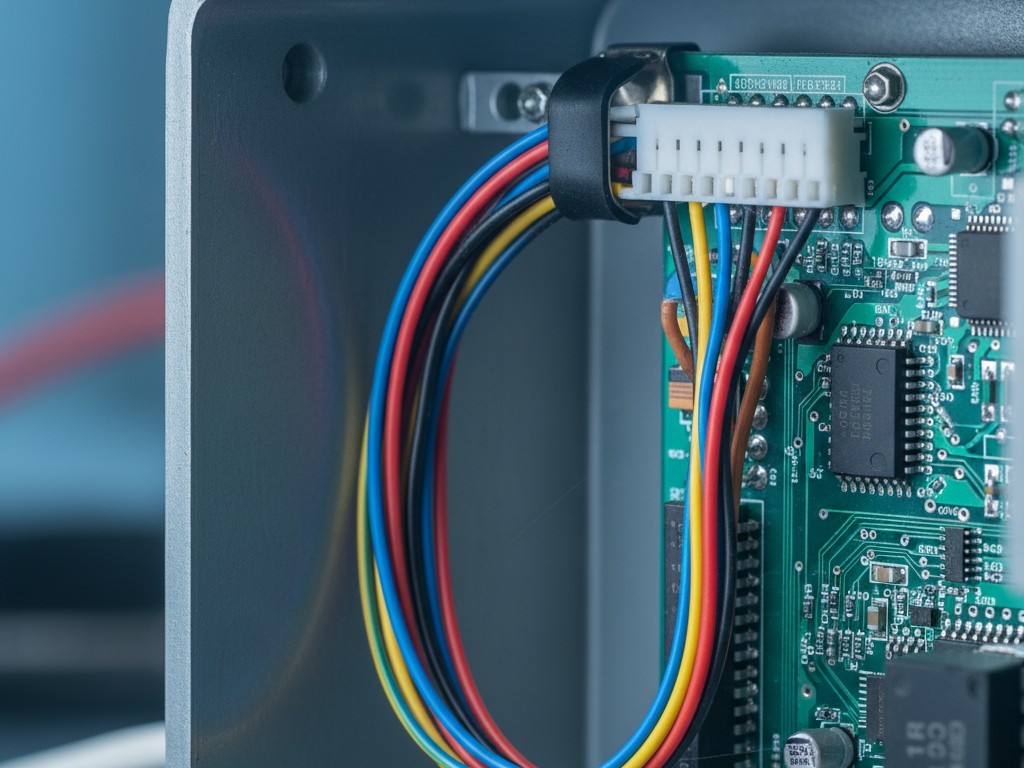

Nell'ambiente CAD, il cavo era un cilindro conforme a massa zero che seguiva obbedientemente una curva spline. Sulla linea di assemblaggio, quel medesimo fascio di fili è una molla meccanica rigida sotto tensione. L'operatore doveva forzare il connettore nell'intestazione, precaricando la giunzione con abbastanza stress da far frantumare la connessione al primo test di vibrazione.

Questa disconnessione tra il gemello digitale e la realtà fisica è dove falliscono la maggior parte delle integrazioni di assemblaggio a scatola chiusa. Trattiamo i fili come se fossero semplicemente condotti elettrici—linee su uno schema che per caso necessitano di un percorso fisico. Ma una volta che si passa da un prototipo da banco a un involucro prodotto in massa, un filo non è più solo un conduttore. È un componente meccanico con massa, rigidità, limiti di raggio di curvatura e una fastidiosa abitudine a indurirsi per lavoro. Se la strategia di instradamento è un ripensamento lasciato per l'ultima settimana di progettazione, il risultato è quasi sempre un retrofit frenetico, una pila di unità respinte o peggio—un guasto sul campo sei mesi dopo quando l'isolamento finalmente si consuma.

La fisica del filo “fantasma”

L'errore fondamentale risiede nel fidarsi della simulazione dei materiali flessibili. Il software CAD è eccellente nella gestione di corpi rigidi—gli involucri in alluminio, i distanziatori PCB e i dissipatori di calore non cambiano forma quando li sollevi. I fili sì. Quando instradi un fascio di sei conduttori 18AWG in un modello 3D, il software ti permette di fare un angolo retto di 90 gradi all'istante. Presume che il materiale non abbia memoria. In realtà, quel fascio lotta per raddrizzarsi, esercitando una coppia costante e di basso livello su qualunque cosa termini.

Se quella terminazione è un'intestazione a montaggio superficiale come una JST PH o una Molex Micro-Fit, quella coppia si trasferisce direttamente alle giunzioni di saldatura. Il rame si indurisce quando viene manipolato. Ogni volta che un tecnico piega quel cavo per adattarlo alla scatola, il filo diventa più rigido e fragile. Se il progetto non prevede un “loop di servizio”—un margine extra che permette al filo di rilassarsi—la tensione alla fine vincerà. La saldatura si incrinerà o l'intestazione si solleverà completamente dai pad.

I progettisti sono spesso tentati di risolvere questo ordinando cavi di lunghezza personalizzata tagliati al millimetro esatto per mantenere la scatola “pulita”. Durante la fase di introduzione del nuovo prodotto (NPI), questo è solitamente un errore. Un cavo personalizzato senza margine richiede tolleranze zero in assemblaggio. Se l'assemblatore lo instrada leggermente diversamente, o se il fornitore lo taglia 5 mm più corto, il cavo diventa un elemento strutturale in tensione. È molto più sicuro, e spesso più economico, usare lunghezze standard con un loop di servizio pianificato per assorbire queste variazioni. Vuoi una vestibilità rilassata, non una pelle di tamburo tesa.

La regola empirica per l'affidabilità è semplice: il cavo non dovrebbe mai tirare sul connettore. Il sollievo dalla tensione deve avvenire prima alla terminazione. Se stacchi il connettore e il filo torna indietro di due pollici, hai progettato un meccanismo di guasto.

Il test del nocca

Oltre alla fisica del filo stesso, devi considerare la fisica della mano umana che lo installa. Spesso vediamo involucri progettati con connettori nascosti profondamente sotto un bordo o sepolti tra un dissipatore di calore e una parete laterale. Il progettista, che lavora con un mouse e una rotella di scorrimento, può facilmente ingrandire, ruotare la vista e cliccare il comando di accoppiamento. Un tecnico di assistenza sul campo, in piedi su una scala in una stanza server poco illuminata, non ha questo lusso.

Visualizza un tecnico che indossa guanti di sicurezza taglia Large. Riesce a raggiungere il connettore più profondo nel telaio senza che le nocche sfiorino un bordo affilato del PCB o un condensatore ad alta tensione? Se deve usare una pinza a becchi lunghi per afferrare l'alloggiamento del connettore perché le dita non ci entrano, il progetto è fallito. Le pinze schiacciano gli alloggiamenti in plastica. Scivolano e graffiano l'isolamento. Se è necessario uno strumento per staccare un connettore interno standard, non è un progetto manutenibile; è una responsabilità.

Abbiamo visto questo in un richiamo per uno strumento diagnostico portatile dove il connettore della batteria era sepolto così in profondità che i tecnici tiravano i fili per scollegarlo. Le crimpatrici hanno retto per i primi cicli, ma alla fine i fili si sono affaticati e spezzati all'interno dell'isolamento. L'unità si accendeva in modo intermittente, portando a ore di risoluzione dei problemi per un problema invisibile a occhio nudo. La soluzione non era una crimpatura migliore; era spostare il connettore di dieci millimetri a sinistra in modo che un pollice umano potesse raggiungere la linguetta.

Entropia e ancoraggi

Se non definisci esplicitamente dove va un cavo, gravità e vibrazione decideranno per te. Questo è il principio del routing deterministico. Un cablaggio lasciato libero alla fine si poserà contro il componente più caldo nella scatola o si consumerà contro il bordo più affilato del telaio.

Il guasto più comune nelle produzioni a basso volume è affidarsi ai supporti per fascette con adesivo. Sono veloci, economici e sembrano professionali il primo giorno. Ma all'interno di un involucro industriale, le temperature fluttuano. L'adesivo cicla, si secca e alla fine fallisce. Due anni dopo, il supporto cade e il cablaggio finisce su una pala della ventola o su una linea ad alta tensione. Per qualsiasi apparecchiatura destinata a durare più di un periodo di garanzia, il fissaggio meccanico è obbligatorio. Questo significa P-clip avvitati, morsetti a sella o canaline rigide come quelle di Panduit.

Gli adesivi hanno il loro posto, ma raramente nel fissaggio strutturale. Spesso vediamo prototipi tenuti insieme con colla a caldo o gocce di silicone RTV. Questo è il segno distintivo di una mentalità da dilettante. La colla a caldo non aderisce in modo affidabile alle custodie lisce dei connettori, e il RTV standard rilascia acido acetico che può corrodere i contatti. Se sei tentato di usare una pistola per colla a caldo per risolvere un problema di instradamento, fermati. Hai bisogno di un vincolo meccanico—un canale stampato, una clip o una fascetta ancorata a un punto del telaio.

Anche con ancoraggi adeguati, devi rispettare il rischio di "schiacciamento". Una pistola per fascette impostata su alta tensione può schiacciare l'isolamento di un filo segnale 26AWG, causando un corto con la schermatura o semplicemente interrompendo il flusso dati. Spesso dobbiamo adattare i progetti con protezioni per "punti di schiacciamento"—schermi Kapton personalizzati o avvolgimenti a spirale—perché il guscio dell'involucro è stato progettato senza un canale dedicato per i fili. Quando il case è stato avvitato, i fili sono stati pizzicati nella giuntura. Se l'instradamento non è deterministico—se non c'è un canale specifico che costringe il filo in una zona sicura—non è un progetto. È un desiderio.

Il costo della chiamata sul campo

È facile guardare un P-clip $0.05 o un involucro leggermente più grande e discutere di riduzione dei costi. "L'aria è gratis," si dice, "perché paghiamo per una scatola più grande?" Ma il calcolo cambia immediatamente quando consideri il costo di un singolo guasto sul campo.

Inviare un tecnico presso il cliente per sostituire un'unità di controllo perché un connettore $0.10 si è allentato costa da $500 a $5.000, a seconda del settore. Quella singola chiamata di assistenza annulla i risparmi ottenuti risparmiando sul sollievo di tensione per l'intera produzione. Il danno reputazionale—la percezione che il prodotto sia "instabile"—costa ancora di più.

L'instradamento non è una scelta estetica. Non si tratta di far sembrare l'interno della scatola come un PC da gioco con cavi pettinati e guaine RGB. È una disciplina di affidabilità intesa a garantire che la connessione elettrica sopravviva alla dura realtà dell'espansione termica, vibrazione e manipolazione umana. Se il cablaggio è un ripensamento, il prodotto è un prototipo. La vera integrazione in produzione inizia con il filo.