Nella produzione ad alta affidabilità, c'è un pericoloso senso di sicurezza nel segno di spunta verde. Un lotto di schede con rame pesante per un inverter di trazione EV esce dalla linea, supera l'ispezione automatizzata a raggi X (AXI) e viene spedito al cliente. La documentazione è impeccabile. I requisiti IPC-A-610 Classe 3—spesso venerati come lo standard d'oro—sono stati rispettati. Eppure, tre mesi dopo, quelle stesse schede falliscono sul campo, sottoponendosi a cicli termici fino alla rottura perché i FET di potenza si stanno delaminando. La disconnessione qui non è un fallimento della macchina nel misurare. È un fallimento dello standard nel tenere conto della fisica. Una scheda legalmente sicura può comunque essere fisicamente destinata al fallimento.

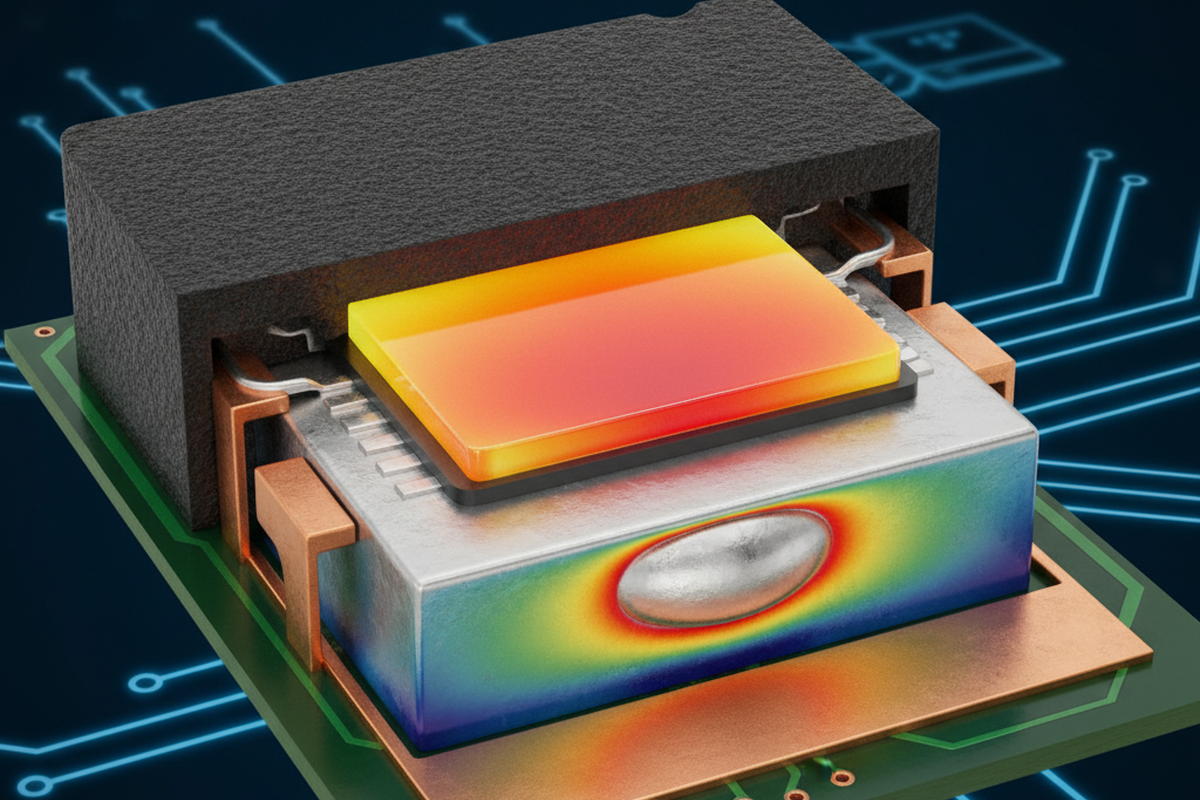

Il problema spesso risiede in come definiamo una saldatura “buona” per i componenti di potenza. Gli algoritmi di ispezione standard si concentrano molto sulla percentuale totale di vuoti—calcolando il volume di gas intrappolato nella saldatura rispetto all'area totale del pad. Se la specifica consente il 25% di vuoti e la macchina misura 18%, la scheda passa. Ma la termodinamica non negozia con i punti percentuali. Abbiamo analizzato resi dal campo dove quel vuoto “accettabile” di 18% non era distribuito casualmente; era concentrato direttamente sotto il punto caldo del die di silicio, agendo come un perfetto isolante termico. Il calore, incapace di attraversare il vuoto, ha fatto salire la temperatura di giunzione (Tj) ben oltre l'area di funzionamento sicura. La percentuale era accettabile, ma la posizione era fatale.

Il problema della Terra piatta: perché la radiografia 2D manca il punto

Questi difetti passano in gran parte inosservati a causa degli strumenti usati per classificarli. Molti produttori a contratto si affidano ancora a sistemi standard di radiografia a trasmissione 2D. Queste macchine proiettano raggi X attraverso l'intero spessore della scheda e catturano l'ombra risultante su un rilevatore. Pur essendo adeguato per controllare cortocircuiti su un semplice resistore, questo approccio appiattisce il mondo di un assemblaggio di potenza complesso in un unico piano. Su una scheda doppia faccia, i componenti sul lato inferiore interferiscono con l'immagine del lato superiore, creando un'immagine rumorosa e ambigua che gli algoritmi faticano a interpretare.

Il problema si aggrava quando si tratta di BGA o BTC (Componenti a terminazione inferiore) dove la struttura verticale della giunzione è importante. In un'immagine 2D, un vuoto appare come una macchia chiara, ma l'immagine non può dirti dove se quel vuoto è posizionato verticalmente. È una bolla innocua nel volume della saldatura, o è un “vuoto planare” che essenzialmente disconnette l'interfaccia del componente? Abbiamo visto casi diagnosticati erroneamente come “saldatura insufficiente” dove il vuoto era concentrato interamente all'interfaccia intermetallica, creando un legame meccanico debole e un collo di bottiglia termico. Senza capacità 3D come la laminografia o la tomografia computerizzata (CT) per sezionare i dati in strati, un ispettore sta essenzialmente indovinando l'integrità del percorso termico. Non si può classificare ciò che non si può vedere in tre dimensioni.

Topologia termica: la posizione conta più della percentuale

Quando l'obiettivo è la dissipazione del calore, la topologia dei vuoti conta infinitamente più del volume totale. Pensa al percorso termico come a un'autostrada per il calore, che viaggia dal die, attraverso l'attacco del die, nel leadframe, attraverso la giunzione di saldatura e infine nel pad termico e nei via del PCB. Un vuoto è un blocco stradale. Se hai dieci piccoli vuoti sparsi intorno alla periferia di un pad termico D2PAK, l’“autostrada” è ancora aperta al centro e il calore fluisce efficacemente dalla sorgente. Questo scenario potrebbe tecnicamente registrare un vuoto di 15%. Al contrario, un singolo grande vuoto centrato direttamente sotto il die potrebbe registrare solo 8% di vuoto totale, ma blocca la principale via arteriosa per il flusso di calore.

Questa distinzione è critica per parti ad alta densità di potenza come IGBT o LED ad alta luminosità. In un'analisi di lampioni che fallivano prematuramente, le schede driver mostravano livelli di vuoto che tecnicamente superavano i criteri standard di ispezione. Tuttavia, l'imaging termico ha rivelato temperature di giunzione che salivano di 30°C oltre il limite di progetto. I vuoti agivano come “formaggio svizzero” nella peggiore disposizione possibile, aumentando l'impedenza termica ($R_{th}$) della giunzione. Certo, la giunzione di saldatura è solo un anello della catena; se la superficie esterna del dissipatore non è piatta o il materiale di interfaccia termica (TIM) è applicato male, una giunzione di saldatura perfetta non salverà la scheda. Ma come ingegneri di processo PCBA, l'interfaccia di saldatura è la variabile che controlliamo. Garantire un percorso termico continuo è l'unica metrica che conta.

Una migliore euristica di classificazione

Superare la mentalità del “checkbox” richiede una strategia di classificazione basata sulla continuità termica piuttosto che su semplici limiti di vuoti. Bester PCBA consiglia di abbandonare il binario “Passa/Fallisce” basato su un singolo numero percentuale a favore di criteri di classificazione basati su zone per i pad di potenza. Ciò comporta la definizione di una “zona critica”—tipicamente il 50% centrale del pad termico dove si trova il die—e l'applicazione di limiti di vuoto molto più severi in quell'area specifica, consentendo tolleranze più ampie sulla periferia.

Questo approccio richiede una programmazione più sofisticata delle apparecchiature AXI, ma allinea i criteri di ispezione con la realtà fisica. Cerchiamo “l'area di contatto interfaciale”—la quantità di connessione di saldatura garantita direttamente sotto la fonte di calore. Non esiste un numero magico che si applichi a ogni progetto; un chip logico a bassa potenza potrebbe sopravvivere con il 40% di vuoti, mentre un transistor di potenza GaN potrebbe fallire con il 10% se si trova nel punto sbagliato. La classificazione deve essere consapevole del contesto. Se l'algoritmo non può essere sintonizzato a questo livello di sfumatura, i risultati “area grigia”—schede che tecnicamente passano ma sembrano sospette—dovrebbero essere segnalati per una revisione manuale da parte di un tecnico che comprende il percorso termico, invece di essere automaticamente approvati.

Prevenzione alla fonte

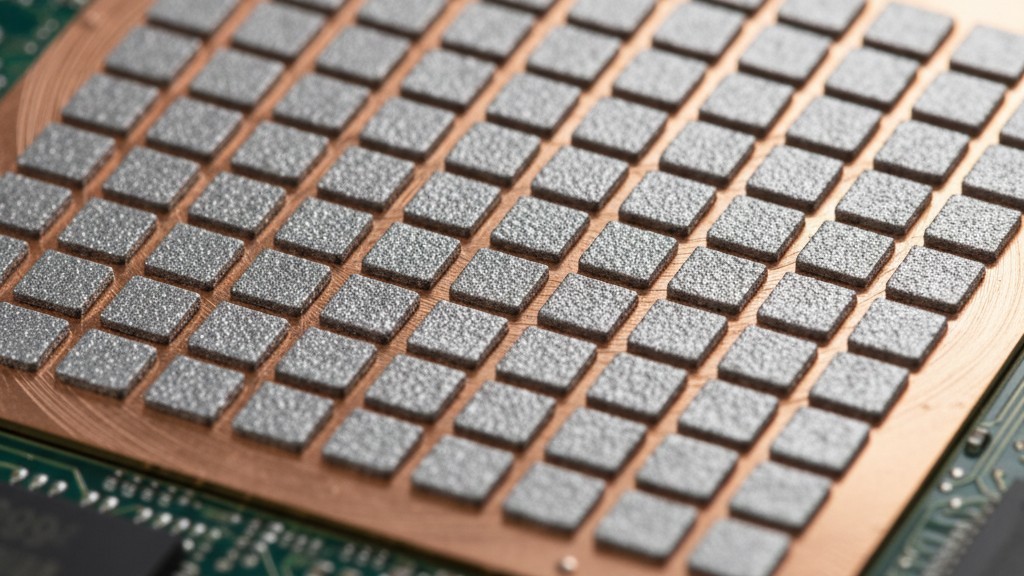

Il modo migliore per classificare un vuoto è prevenirne la formazione in primo luogo. Alti conteggi di vuoti sui pad termici sono raramente incidenti casuali; sono di solito la firma di una violazione di processo o di progetto. Il colpevole più comune è il design dello stencil. Un'apertura ampia e aperta per un pad termico QFN permette di stampare troppa pasta, che poi degassa durante il reflow. Se quel gas non ha dove sfuggire, forma un vuoto gigante. La soluzione standard è il “window-paning” dell'apertura—suddividere il grande quadrato in quadrati più piccoli con spazi tra loro—per creare canali per la fuoriuscita dei volatili.

Il design del PCB nudo gioca un ruolo altrettanto importante. Spesso vediamo progettisti posizionare vias aperti e non riempiti all'interno del pad termico. Durante il riflusso, la gravità e l'azione capillare tirano la saldatura calda in questi fori—un fenomeno noto come capillarità della saldatura—lasciando il componente sospeso su una saldatura insufficiente. Questo porta a vuoti massicci e a una connessione scadente. Se sono necessari vias termici nel pad, devono essere coperti sul retro o tappati e sigillati per prevenire questo furto di saldatura. Nessun grado di controllo a raggi X può riparare una scheda dove la saldatura si è fisicamente drenata.

Il verdetto

L'affidabilità non è un certificato da appendere al muro. È la capacità fisica di un dispositivo di sopravvivere al suo ambiente operativo. Attenersi rigorosamente ai limiti di vuoti IPC Classe 2 o 3 fornisce una protezione legale, ma non cambia le leggi della termodinamica. Per l'elettronica di potenza, i criteri di classificazione standard sono spesso insufficienti. Spostando il focus dalla “percentuale totale di vuoti” all’“integrità del percorso termico” e utilizzando strumenti di ispezione 3D che rivelano la vera struttura della giunzione, possiamo smettere di spedire schede destinate a bruciarsi. Il costo di un'ispezione più rigorosa è sempre inferiore al costo di un richiamo.