L'elettronica all'interno di un dispositivo medico porta un onere che i prodotti di consumo non sopportano. Un guasto sul campo non è un inconveniente; è un potenziale evento di sicurezza del paziente. Ciò attiva notifiche regolamentari e, in casi severi, richiami che possono coinvolgere migliaia di unità in diversi mercati. Questa realtà influenza ogni aspetto di come vengono progettate, costruite e documentate le schede di circuito dei dispositivi medici. Per questo l'industria opera secondo ISO 13485, un sistema di gestione della qualità che governa tutto il ciclo di vita della produzione con una rigorosità che supera di gran lunga le norme industriali generali.

Per le aziende che sviluppano nuovi dispositivi, la sfida non è semplicemente ottenere la conformità. È raggiungere la conformità senza sacrificare la velocità necessaria per rispettare le timeline cliniche e le finestre di commercializzazione. Si crede generalmente che la disciplina regolamentare e i tempi di consegna aggressivi siano fondamentalmente in tensione — che la rigore dei Record Storici dei Dispositivi, la precisione delle etichette e i costi del processo di validazione inevitabilmente rallentino la produzione.

Quest'ipotesi è falsa. È un mito pericoloso perpetuato dai produttori che aggiungono la conformità come un pensiero tardivo anziché integrarla nell'architettura delle loro operazioni. Quando un produttore di PCBA opera secondo un sistema maturo ISO 13485, gli stessi meccanismi che garantiscono tracciabilità e ripetibilità diventano i motori della velocità. La cattura dei dati in tempo reale elimina la documentazione retroattiva. I processi validati eliminano la necessità di lotte individuali per unità. La prontezza alla revisione continua previene le corse frenetiche che mandano fuori scala i programmi. Sistemi validati non ti rallentano. La conformità ad hoc sì.

Per capire questo, bisogna guardare oltre il certificato ISO 13485 appeso al muro e esaminare i sistemi che soddisfano gli audit senza allungare i tempi di consegna.

Cosa significa la certificazione ISO 13485 per l'assemblaggio di PCB

ISO 13485 è uno standard di sistema di gestione della qualità, non uno standard di prodotto. La distinzione è fondamentale. Quando un produttore di PCBA ha la certificazione ISO 13485, un auditor accreditato ha verificato che l'organizzazione gestisce un sistema documentato, controllato e monitorato per la gestione della qualità. La certificazione non attesta la qualità di alcun singolo prodotto; attesta la disciplina del sistema che produce quei prodotti.

Mentre lo standard condivide un antenato con il più comune ISO 9001, ISO 13485 è molto più prescrittivo nelle aree che influenzano la sicurezza del paziente. Dove ISO 9001 permette flessibilità, ISO 13485 impone controlli specifici per la gestione del rischio, la validazione dei processi, la tracciabilità e la sorveglianza post-commercializzazione. Per un produttore in outsourcing, ciò significa che l'intero ambiente di produzione — dai flussi di lavoro e attrezzature alla registrazione — opera a un livello molto superiore alle norme dell'elettronica di consumo.

La presenza di un certificato ISO 13485 è ormai il minimo indispensabile per il lavoro sui dispositivi medici. La sua assenza indica che un partner non è in grado di rispettare le aspettative regolamentari. Ma il certificato di per sé non rivela la maturità operativa. Verifica che un sistema esista, non se quel sistema conduca all'eccellenza operativa o sia semplicemente mantenuto per superare un audit annuale. La differenza sta nell'architettura di quel sistema.

L'Architettura della Tracciabilità: Record Storici dei Dispositivi in PCBA

Il Record Storico del Dispositivo (DHR) è il pacchetto completo di documentazione che dimostra cosa è stato prodotto, come è stato prodotto e da chi. Per ogni assemblaggio di dispositivo medico, un auditor deve essere in grado di ricostruirne la genealogia con precisione forense. Ciò significa conoscere il lotto specifico di ogni componente sulla scheda, l'identificativo del lotto della pasta saldante, gli ID delle macchine per l'estrazione e il forno di reflow, l'operatore che ha gestito la linea, le condizioni ambientali al momento dell'assemblaggio e i risultati di ogni ispezione e test. Il DHR non è un riassunto; è un record esaustivo.

Questo livello di tracciabilità esiste per una sola ragione: il contenimento del rischio. Se si verifica un guasto in campo o un fornitore effettua un richiamo di un lotto specifico di componenti, il produttore deve poter identificare tutte le unità interessate con velocità e certezza. Senza l'integrità completa del DHR, un singolo componente guasto può costringere a un richiamo totale di una produzione, paralizzando il lancio di un prodotto perché l'entità dell'esposizione non può essere determinata. La tracciabilità non è un onere amministrativo; è il meccanismo che protegge i pazienti e limita i danni finanziari quando qualcosa va storto.

Cosa cattura un DHR completo per ogni assemblaggio

Un DHR per un PCBA deve collegare ogni bobina di componenti al certificato di conformità del fornitore. Deve documentare quale apparecchiatura è stata utilizzata per ogni operazione e i suoi parametri durante la produzione. Deve registrare quali operatori qualificati hanno effettuato configurazione, ispezione e test. Deve catturare dati ambientali come temperatura e umidità se i materiali sono sensibili. Deve anche registrare i risultati di tutti i test in-circuit e funzionali, incluso il numero di serie e lo stato di taratura dell'apparecchiatura di test stessa. Infine, include eventuali rapporti di deviazione se si è verificata un'anomalia e questa è stata gestita durante la produzione.

Un produttore deve avere sistemi che catturano questi dati in ogni fase. Sebbene siano ammesse i sistemi manuali e cartacei di DHR, essi introducono latenza ed errori. Un documento di viaggio cartaceo che accompagna le schede in officina può essere compilato in modo errato, smarrito o con passi saltati. Se ciò avviene, il DHR è incompleto e l'intera partita è a rischio. Qui, la qualità dell'infrastruttura digitale del produttore determina direttamente la sua velocità e affidabilità.

Come i sistemi DHR in tempo reale prevengono i ritardi retrospettivi

Una operazione ISO 13485 matura utilizza software integrato per catturare i dati DHR in tempo reale, come sottoprodotto naturale della produzione. Quando un operatore scansiona un carrelo di componenti in una macchina pick-and-place, il sistema registra automaticamente il numero di lotto e il timestamp. Quando una scheda esce da un forno di reflow, i dati del profilo termico vengono collegati al lotto. Quando viene eseguito un test funzionale, i risultati vengono scritti direttamente nel database DHR. Il DHR è completo nel momento in cui termina il ciclo di produzione.

Questa differenza architetturale elimina la più grande fonte di inflazione dei tempi di consegna: la corsa a riunire la documentazione dopo il fatto. In impianti con sistemi manuali, compilare registri e risolvere discrepanze può richiedere giorni o settimane dopo che le schede sono state costruite.Il prodotto è finito ma non può essere spedito perché i documenti non lo sono. In un sistema DHR in tempo reale, produzione e documentazione sono sincronizzate. Quando l'ultima scheda è testata, il DHR è pronto. È così che la disciplina consente la rapidità.

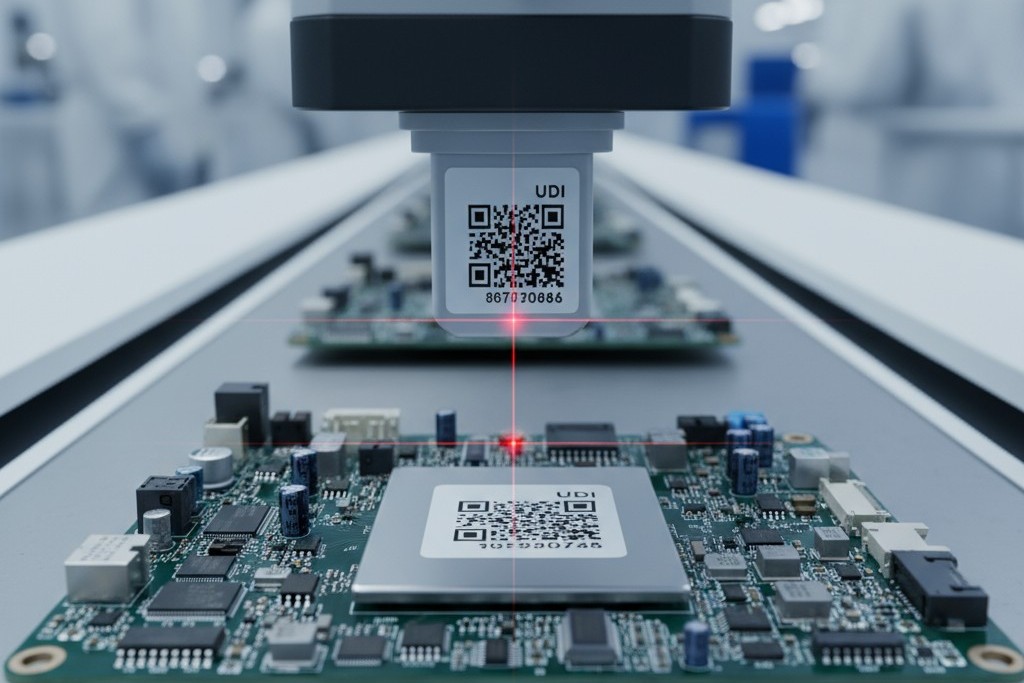

Etichettatura UDI: una Disciplina di Flusso di Lavoro, Non un Passaggio Finale

Il sistema di Identificazione Unica del Dispositivo (UDI) è un quadro normativo globale per il tracciamento dei dispositivi medici. Per gli assemblaggi PCB, l'etichettatura UDI non consiste solo nella stampa di un codice a barre alla fine della linea. È una disciplina del flusso di lavoro che deve essere integrata nel processo di produzione con controlli rigorosi sull'integrità dei dati, garantendo che l’identità di ogni dispositivo sia correttamente stabilita e collegata al suo DHR.

Un UDI è un identificatore normativo, non un numero di serie interno. Segue un formato armonizzato a livello globale (tipicamente GS1 o HIBCC) e include un Identificatore del Dispositivo (DI) per il modello di prodotto e un Identificatore di Produzione (PI) contenente il numero di lotto, il numero di serie o la data di produzione. Poiché il formato è stabilito dai regolatori, il cliente deve fornire i dati UDI e le specifiche di etichettatura, e il produttore deve eseguirli con precisione.

Quando si verifica l'integrazione UDI nel processo di assemblaggio

Il punto in cui viene applicata un'etichetta UDI dipende dal dispositivo. Per alcuni prodotti, l'etichetta viene applicata direttamente sulla PCBA dopo il test finale. Per altri, la PCBA è un sottoassiemato, e l'etichetta UDI finale viene applicata successivamente dal cliente. Nel primo caso, il produttore della PCBA deve gestire la generazione, l'applicazione e la verifica dell'UDI come un passaggio controllato nel flusso di lavoro.

Un errore comune è trattare l'etichettatura UDI come un compito post-produzione gestito nel reparto spedizioni. Ciò introduce un rischio inaccettabile. Se le etichette vengono applicate manualmente senza essere legate al sistema DHR, non c'è un controllo automatico che verifica che l'etichetta corretta sia stata applicata all'unità corretta. La best practice è integrare la stampa e l'applicazione UDI direttamente nella linea di produzione, con sistemi di scansione a codice a barre o visione per verificare che il contenuto dell'etichetta corrisponda al record DHR dell'unità.

La Meccanica della Serialization e Verifica dell'Etichetta

Quando è richiesta la serializzazione a livello di unità, il produttore deve generare un numero di serie unico per ogni scheda e codificarlo nell'etichetta UDI. Ciò richiede un sistema di serializzazione che si interfacci con il database DHR per prevenire duplicati e associare permanentemente ogni numero di serie alla sua storia di unità specifica. Il passaggio di verifica, tipicamente una scansione immediata dopo l'applicazione, conferma che l'etichetta sia leggibile e corretta, segnalando automaticamente ogni unità che fallisce. Un partner maturo avrà un processo di trasferimento del progetto definito per verificare la completezza di tutte le specifiche UDI prima dell'inizio della produzione, prevenendo interruzioni costose a valle.

Validazione del Processo: Creare Ripetibilità

La validazione del processo è la prova formale e documentata che un processo di produzione produrrà costantemente assemblaggi che soddisfano tutti i requisiti. Non è sviluppo del processo; è la dimostrazione finale che un processo, operato entro parametri definiti, produrrà sempre un output conforme. In ISO 13485, i processi critici devono essere validati prima di essere utilizzati nella produzione di routine.

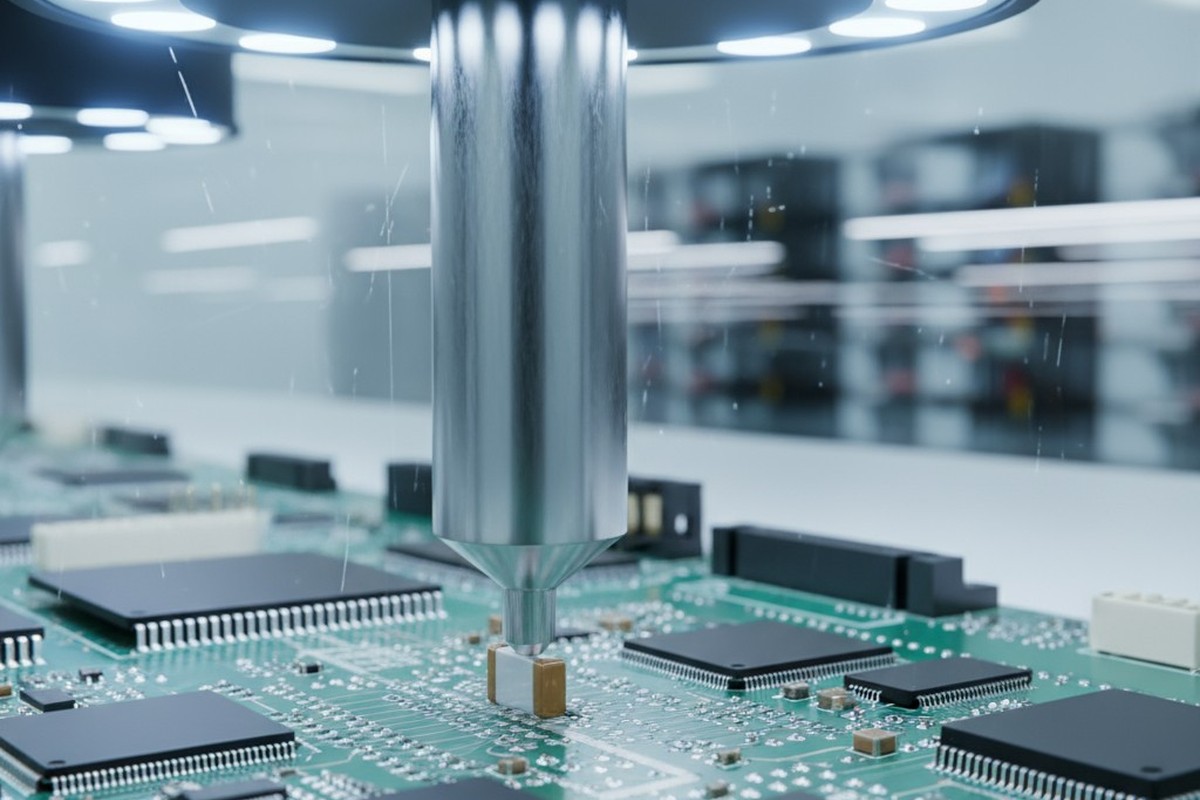

Per la produzione di PCB, processi come la saldatura a reflow, il rivestimento conformale e l'ispezione automatizzata richiedono validazione. La ragione è semplice: se non puoi verificare pienamente la qualità di un risultato dopo il fatto—come l'integrità interna di un giunto saldato—devi dimostrare che il processo stesso è in grado di farlo in anticipo. Quando non puoi ispezionare la qualità in ingresso, devi costruirla in.

Cosa dimostra la Validazione del Processo e quando si verifica

Una validazione completa del processo segue un protocollo formale: Qualifica dell'Installazione (IQ), Qualifica Operativa (OQ) e Qualifica delle Prestazioni (PQ). IQ verifica che l'attrezzatura sia installata e documentata correttamente. OQ conferma che l'attrezzatura funzioni correttamente nell'intervallo previsto dei parametri. PQ è la fase più rigorosa: coinvolge l'esecuzione di assemblaggi rappresentativi della produzione attraverso il processo per dimostrare, tramite test, che l'output soddisfa costantemente tutti i criteri di accettazione.

Questa validazione deve essere completata prima che il processo venga utilizzato per la produzione commerciale. Sebbene questa richieda un investimento iniziale di tempo per un nuovo prodotto, un processo validato consente velocità successivamente. Qualifica il processo per l'uso di routine, permettendo alla produzione di proseguire senza verifiche estese per unità.

La Relazione tra Validazione e Flessibilità

Un processo validato non è un processo bloccato, ma qualsiasi modifica deve essere gestita attraverso una procedura formale di controllo delle modifiche. Una piccola regolazione all’interno dell’intervallo validato potrebbe non richiedere azioni, ma un cambiamento importante—come l’introduzione di un nuovo tipo di componente o la sostituzione della pasta saldante—triggererà un requisito di revalidazione.

Un produttore con un programma di validazione maturo ha procedure chiare per valutare questi cambiamenti e eseguire la revalidazione in modo efficiente. Può attingere a dati storici per rispondere rapidamente quando è necessario un cambiamento. Un produttore con disciplina debole tratta ogni cambiamento come una crisi, richiedendo lunghi sforzi di revalidazione che ritardano la produzione. La differenza non è la regolamentazione; è la maturità del sistema progettato per soddisfarla.

Stoccaggio Controllato e Monitoraggio Ambientale

Un assemblaggio di dispositivi medici non diventa inerte dopo aver lasciato la linea di produzione. Resta soggetto a rischi ambientali che possono degradare la qualità. La conservazione controllata estende il sistema di qualità nella fase post-produzione, proteggendo gli assemblaggi da scariche elettrostatiche (ESD), umidità, contaminazione e confusione fino alla consegna.

ISO 13485 richiede che le condizioni di stoccaggio siano definite, monitorate e documentate. Per i PCBAs, ciò significa una robusta protezione ESD, gestione della temperatura e dell’umidità per componenti sensibili all’umidità e protocolli di pulizia per prevenire contaminazioni di particelle. La rigorosità di questi controlli aumenta con il profilo di rischio del dispositivo.

Categorie di Controllo: ESD, Ambiente e Contaminazione

L’ESD è un rischio ben noto, ma assume un’importanza maggiore per i dispositivi medici, dove un difetto latente potrebbe non manifestarsi fino all’uso clinico. Le aree di stoccaggio devono essere protette da ESD e gli assemblaggi devono rimanere in imballaggi protettivi fino a quando non raggiungono un altro ambiente controllato. Il controllo della temperatura e dell’umidità è fondamentale per i componenti sensibili all’umidità o per i rivestimenti che richiedono condizioni di cura specifiche. Queste aree devono essere dotate di sistemi che registrano continuamente i dati ambientali e attivano allarmi per condizioni fuori specifica. Il controllo della contaminazione è vitale per gli assemblaggi utilizzati in dispositivi impiantabili o sterili, richiedendo aree di stoccaggio dedicate con accesso controllato e filtri dell’aria.

Tracciabilità nello Stoccaggio: Segregazione dei Lotti e FIFO

Oltre ai fattori ambientali, lo stoccaggio rappresenta un punto di controllo della tracciabilità. Gli assemblaggi devono essere stoccati per prevenire mix-up tra lotti o versioni di prodotto. Ciò richiede segregazione fisica, etichettatura chiara e un sistema di inventario che enforce l’identificazione del lotto. La disciplina FIFO (primo entrato, primo uscito) è prassi standard per minimizzare i rischi di scadenza. Ogni evento di stoccaggio — dalla ricezione in magazzino alla spedizione — deve essere registrato e collegato al DHR, creando una catena di custodia ininterrotta che consente una risposta rapida e precisa a eventuali problemi post-mercato.

Prontezza alla Revisione Continua: Il Sistema che Previene Interruzioni

Un audit ISO 13485 non è una sorpresa. Le verifiche di sorveglianza da parte degli organismi di certificazione e le verifiche regolatorie da parte di agenzie come la FDA avvengono secondo un programma o in risposta a un evento scatenante. Il contenuto di questi audit non è nemmeno un mistero; gli auditor esaminano i registri, osservano i processi e verificano che le procedure documentate siano seguite.

La differenza tra un audit senza intoppi e uno disturbante risiede nello stato dell’operazione. Quando un produttore opera in uno stato di conformità continua — dove ogni processo genera registri pronti per l’audit in tempo reale e le deviazioni vengono gestite immediatamente — l’audit diventa una verifica, non una scoperta. La produzione non si ferma. Gli ingegneri non vengono estratti in ricerche frenetiche di documentazione. Le domande dell’auditor sono risposte con dati già compilati e accessibili.

Come la disciplina quotidiana crea una disponibilità perpetua all'audit

La prontezza continua all’audit significa che il sistema di qualità è sempre preparato per un’ispezione non annunciata. Non esiste una 'modalità preparazione speciale'. I registri richiesti dall’auditor — DHR, Azioni Correttive e Preventive (CAPA), protocolli di convalida, matrici di formazione, registri di calibrazione — sono mantenuti come parte delle operazioni quotidiane, non compilati in fretta quando è programmato un audit.

Questo stato si ottiene attraverso automazione e disciplina. I sistemi digitali DHR eliminano gli arretrati. Il tracciamento automatizzato della calibrazione segnala le apparecchiature prima che scadano. I sistemi di gestione della formazione assicurano che solo il personale qualificato svolga i compiti. I sistemi CAPA tracciano i problemi dalla loro identificazione alla chiusura. Questi non sono strumenti di audit; sono strumenti di produzione che generano output pronti per l’audit.

Cosa Esaminano gli Revisori e Come Rispondono i Sistemi

Quando gli auditor entrano in un impianto PCBA, richiedono DHR, registri di convalida e prove di controllo delle modifiche. Osservano il reparto produzione e intervistano il personale. Un sistema che è continuamente conforme risponde senza ritardo. I DHR sono prelevati dal database in pochi minuti. I registri di convalida sono in un repository strutturato. Il database CAPA mostra che i problemi sono monitorati fino alla loro risoluzione. La visita dell’auditor diventa una conferma, non un’indagine.

Contrasta questo con un’operazione in cui la conformità è periodica. L’audit scatena una corsa frenetica. Gli ingegneri cercano vecchi rapporti. La produzione viene messa in pausa per sistemare la documentazione. Lo stesso audit scopre discrepanze che i sistemi interni avrebbero dovuto catturare. L’audit diventa una fonte di ritardo e azioni correttive costose, non perché l’auditor sia antagonista, ma perché il sistema non era pronto. È così che un produttore con un sistema di qualità radicato nelle operazioni quotidiane evita interruzioni e protegge i tempi di consegna.

Valutare un Partner PCBA ISO 13485: I Criteri Che Conta

Un produttore detiene un certificato ISO 13485 valido o no. Ma la maturità operativa si situa su uno spettro, e tale spettro determina se un partner accelererà il tuo programma o introdurrà attriti. La valutazione dovrebbe concentrarsi sui sistemi che rivelano vera disciplina.

Certificazione vs. Maturità: Chiedi di vedere l’ultimo rapporto di audit di sorveglianza. L’assenza di non conformità maggiori è un buon segno. Chiedi da quanto tempo il produttore ha ottenuto la certificazione; la longevità suggerisce disciplina radicata. Verifica esplicitamente che l’ambito del certificato includa la produzione contrattuale di PCBAs.

Integrazione di sistema: Richiedi una dimostrazione dal vivo del sistema DHR. La capacità di estrarre un record completo per un lotto specifico in tempo reale è un indicatore potente. Chiedi come l'etichettatura UDI è integrata e verificata. Esamina un rapporto di convalida del processo per un prodotto simile; la sua profondità e chiarezza rivelano la maturità del programma.

Trasparenza nel trasferimento del design: Il processo di trasferimento del design è il momento in cui le ambiguità creano ritardi a valle. Un partner maturo avrà una check-list formale per verificare i requisiti UDI, i parametri critici del processo e i criteri di test prima che inizi la produzione. Chiedi di vedere questa procedura. La sua rigorosità è predittiva del successo della partnership.

Segnali di allerta: diffidare di un produttore che non riesce a produrre DHR rapidamente o si affida a sistemi cartacei per i record critici. Diffidare di una struttura in cui il monitoraggio ambientale è manuale e poco frequente. Diffidare di un partner che non può spiegare chiaramente il suo processo di controllo delle modifiche o che ha avuto lapsus nella certificazione. Questi sono segni che il sistema di qualità esiste sulla carta ma non in pratica.

La scelta di un partner di produzione influisce non solo sulla qualità del tuo prodotto, ma anche sulla tua velocità di immissione sul mercato. Un partner il cui sistema ISO 13485 è veramente integrato nelle operazioni non ti rallenterà con oneri di conformità. Accelereranno il tuo programma eliminando i rifacimenti e le esercitazioni di emergenza che affliggono chi tratta la conformità come una casella da spuntare. La disciplina consente la rapidità.