Un singolo guasto popcorn può eliminare un'intera scheda. Quando accade durante l'ispezione finale — o peggio, sul campo — il costo si moltiplica. Il componente crepato, la rifabbricazione, la spedizione ritardata e l'erosione della fiducia del cliente derivano tutti da una causa evitabile: umidità assorbita nei pacchetti di plastica che vaporizesi esplosivamente durante il reflow della saldatura. Per i team che gestiscono componenti MSL3 e superiori, questo non è un incidente raro. È un fallimento prevedibile che si verifica quando i controlli sulla vita in officina si rompono o le procedure di cottura si discostano dai parametri di sicurezza.

La soluzione non è un'ipotesi; è un controllo sistematico. La corretta gestione del livello di sensibilità all'umidità (MSL) non è un'iniziativa di qualità avanzata per operazioni ad alto volume. È una disciplina operativa di base. Anche team piccoli possono implementarla con monitoraggio manuale, modesti stoccaggi a secco e rigorosa adesione a profili di cottura collaudati. Costruire questo sistema è difficile, tuttavia, perché le conoscenze necessarie sono spesso sparse tra standard, linee guida dei fornitori e conoscenza tribale.

Questa guida fornisce un quadro operativo completo per i componenti MSL3 fino a MSL6. Copriremo la fisica dei danni da umidità, definiremo il vocabolario delle valutazioni MSL e della vita in officina, e poi passeremo attraverso i passaggi pratici per tracciare, conservare e cuocere i componenti — tutto in modo da prevenire fallimenti senza sopraffare un piccolo team. Il focus è su sistemi affidabili e manutenibili, non sulla replicazione dell'infrastruttura aziendale.

Perché l'umidità distrugge i componenti durante il reflow

A livello microscopico, i componenti incapsulati in plastica sono porosi. Quando sono esposti alle condizioni atmosferiche normali, assorbono umidità dall'aria, che si diffonde nel composto di plastica e nelle interfacce tra il die, l'adesivo del die e il composto di stampaggio. Questo non è condensa superficiale; è un'assorbimento profondo in cui le molecole d'acqua migrano nella matrice del materiale, guidate dal gradiente di umidità tra il pacchetto e l'aria circostante. La velocità di assorbimento dipende dal pacchetto, dalla plastica e dall'umidità ambientale, ma per qualsiasi pacchetto non ermetico, è inevitabile.

Il disastro avviene durante la saldatura reflow. Man mano che un componente carico di umidità si avvicina al picco di 250–260°C richiesto per la saldatura senza piombo, l'acqua assorbita non evapora semplicemente. Vaporizesi violentemente all'interno del pacchetto sigillato. Il vapore d'acqua intrappolato provoca un picco di pressione interna, superando la resistenza meccanica dei legami tra il die, il composto di stampaggio e gli altri strati interni.

Il risultato è la delaminazione, in cui gli strati si separano, o una crepa evidente nel pacchetto. Questo è l'effetto popcorn, così chiamato per il suono udibile di un componente che si frattura sulla linea di produzione. Tuttavia, molteplici fallimenti sono silenziosi, scoperti solo successivamente durante l'ispezione o dopo un guasto sul campo.

Lo stress è massimo nei pacchetti più grandi e in quelli con materiali misti che si espandono a tassi diversi. Un piccolo SOT-23 può tollerare più umidità rispetto a un grande BGA o QFN perché il volume di vapore e la leva meccanica sono inferiori. È proprio per questo motivo che esistono le valutazioni MSL: quantificano la tolleranza di un pacchetto all'umidità, fornendo un limite di tempo rigoroso per quanto può essere esposto all'aria prima di diventare una bomba a tempo nel forno reflow.

Comprendere questo meccanismo è fondamentale. I limiti di vita in officina non sono arbitrari. Il fallimento è probabilistico — alcune parti in un lotto potrebbero sopravvivere mentre altre si crepano — il che può dare l'illusione sbagliata che i controlli siano inutili, fino a quando non si verifica un fallimento critico in un assemblaggio di alto valore.

Come Appaiono i Fallimenti di Popcorn

Riconoscere un fallimento del popcorn richiede di sapere dove guardare. Esternamente, il segno più ovvio è una crepa sulla superficie del pacchetto, spesso che corre da un bordo verso il centro. Nei casi gravi, il pacchetto può rigonfiarsi mentre la superficie superiore si solleva a causa della delaminazione interna. Questi sono i guasti rilevati durante una buona ispezione visiva.

Molti fallimenti sono interni e invisibili all'occhio nudo. La delaminazione tra il die e il telaio di collegamento non si propaga sempre in superficie. Questi difetti latenti possono passare test visivi e anche test elettrici di base, manifestandosi come connessioni intermittenti dopo cicli termici sul campo. Questo rende i fallimenti popcorn così insidiosi: il danno avviene durante il reflow, ma il sintomo può essere ritardato di settimane o mesi. Per i team con ispezione a raggi X, la delaminazione si presenta come vuoti scuri alle interfacce interne, spesso vicino ai bordi del die.

Quando vedi un fallimento popcorn, il sistema di controllo ha già smesso di funzionare. L'obiettivo è la prevenzione, che inizia con la comprensione e il rispetto delle valutazioni MSL.

Come le valutazioni MSL definiscono i tuoi requisiti di controllo

Le valutazioni del livello di sensibilità all'umidità, definite da IPC-JEDEC J-STD-020, categorizzano i componenti in base a quanto tempo possono essere esposti alle condizioni ambientali prima di rischiare danni durante il reflow. Il produttore determina il valore attraverso test controllati e lo stampa sulla busta barriera all'umidità (MBB) e nel datasheet. Per un team di produzione, la valutazione MSL guida ogni decisione sulla tracciabilità della vita in produzione e sulla conservazione.

Le classificazioni vanno da MSL1 (vita infabbricabile illimitata) a MSL6 (alcune ore di esposizione prima della cottura obbligatoria). I livelli che richiedono attenzione sono MSL3 e superiori, dove la vita infabbricabile è abbastanza breve da scadere durante la produzione normale.

- MSL3: 168 ore (una settimana) di vita infabbricabile a ≤30°C e {RH}%.

- MSL4: 72 ore (tre giorni).

- MSL5: 48 ore.

- MSL5a: 24 ore.

- MSL6: Deve essere rifluito entro il tempo sul cartellino (TOC) specificato sull'etichetta, spesso solo 4-6 ore. Questi sono rari ma critici da monitorare.

L'orologio inizia nel momento in cui si apre la borsa di barriera umidità. Non importa se i componenti sono su uno scaffale o vengono posti su una scheda; l'assorbimento è continuo. L'unico modo per fermare l'orologio è riportare i componenti in un ambiente asciutto (sotto {RH}%) o cuocerli per ripristinare la loro condizione.

Trovare la classificazione MSL è semplice. I componenti della borsa arrivano con un'etichetta che elenca MSL, vita infabbricabile e le condizioni sotto le quali si applica. Se l'etichetta manca, il datasheet del componente specificherà la classificazione. Per piccoli team, mantenere un elenco di riferimento semplice che mappi i numeri di parte più usati ai loro livelli MSL può risparmiare tempo significativo.

Una sfumatura critica: la vita infabbricabile non è una costante universale. I valori standard assumono {RH}% o inferiore. Se il tuo piano di produzione è più umido, la vita infabbricabile effettiva si accorcia. L'approccio conservativo è usare sempre i valori standard piuttosto che cercare di adattarsi alle condizioni locali, il che introduce il rischio di errore di misurazione.

Perché i componenti MSL1 e MSL2 sono diversi

I componenti MSL1 hanno una durata illimitata sotto condizioni standard. Sono tipicamente sigillati ermeticamente (ad esempio, confezioni in ceramica) o sono confezioni molto piccole in plastica. I componenti MSL2 hanno una durata di un anno, troppo lunga per richiedere un monitoraggio attivo in qualsiasi scenario di produzione realistico. La vostra attenzione, e quella di qualsiasi sistema MSL operativo, dovrebbe essere rivolta a MSL3 e superiori—i componenti che possono e scadranno durante un ciclo di produzione normale.

Tracciamento della vita in officina senza software aziendale

Il principio del monitoraggio della durata in magazzino è semplice: registrare quando si apre una busta con barriera contro l'umidità, calcolare il tempo di scadenza e assicurarsi che il componente venga utilizzato o restituito in un deposito asciutto prima di quella scadenza. Le piccole squadre non hanno bisogno di software MES per questo; hanno bisogno di un processo manuale disciplinato.

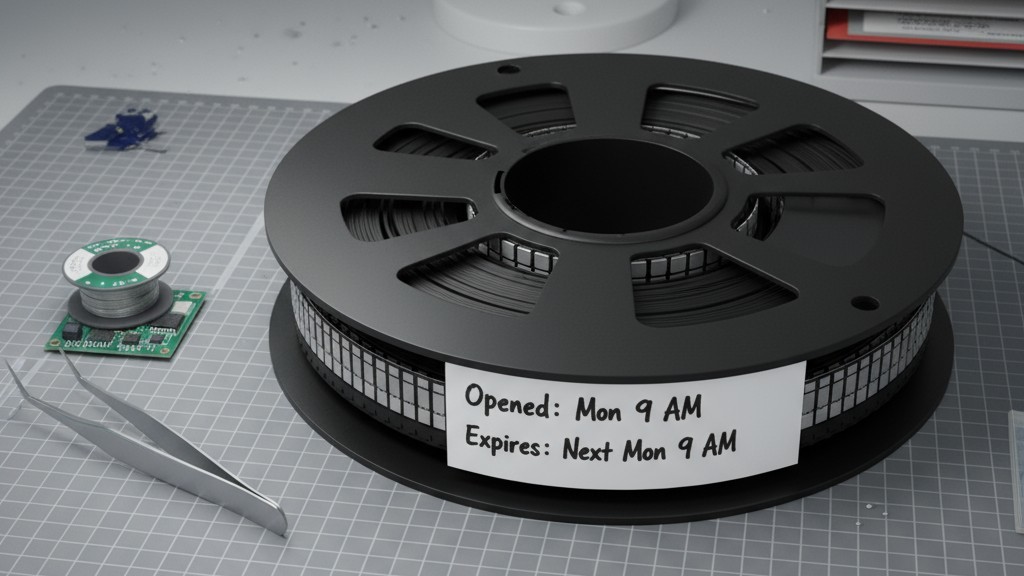

Il metodo più semplice è un'etichetta sulla confezione del componente. Quando si apre una busta, scrivere la data e l'ora di apertura direttamente su di essa con un pennarello indelebile. Per eliminare supposizioni, scrivere anche la data e l'ora di scadenza calcolate. Per esempio, per un componente MSL3 aperto lunedì alle 9 del mattino, l'etichetta dovrebbe indicare: 'Aperto: lunedì 9, Scade: lunedì prossimo alle 9'. Questo segnale visivo permette a chiunque di valutare lo stato del componente a colpo d'occhio.

Per aggiungere urgenza, alcune squadre usano adesivi codificati per colore: verde per più di 48 ore rimanenti, giallo per 24-48 ore, e rosso per meno di 24. Questo sistema funziona bene quando i componenti sono su scaffali aperti e gli operatori devono identificare rapidamente le parti prossime alla scadenza.

Per il monitoraggio centralizzato o le verifiche, un semplice registro su foglio di calcolo è efficace. Dovrebbe includere colonne per numero di parte, MSL, ID della busta, ora di apertura, ora di scadenza e stato. Quando si apre una busta, viene creata una voce. Quando viene consumata, la voce viene chiusa. Se viene spostata in un deposito asciutto, lo stato viene aggiornato a 'in pausa'. Questo approccio richiede disciplina in tempo reale ma fornisce un record prezioso per monitorare le tendenze e supportare l'analisi delle cause profonde.

Il passaggio di turno è un punto critico di fallimento comune. Un operatore potrebbe aprire una busta vicino alla fine di un turno e non comunicarlo alla squadra successiva. Stabilire un protocollo di consegna in cui l'operatore in uscita comunica verbalmente eventuali nuove buste aperte o, meglio ancora, mantiene un registro di consegna. Questa ridondanza assicura che il monitoraggio non dipenda dalla memoria di una sola persona.

I sistemi manuali funzionano bene per volumi piccoli o medi con meno di 20-30 buste MSL attive contemporaneamente. Quando la complessità cresce, è il momento di investire in software e scansione di codici a barre. Fino ad allora, semplicità e coerenza sono fondamentali.

Soluzioni di stoccaggio a secco per piccoli team

L'immagazzinamento a secco crea un ambiente con umidità relativa abbastanza bassa (inferiore a 10% RH) da fermare l'assorbimento di umidità, sospendendo efficacemente l'orologio della durata in magazzino. Idealmente, dovresti puntare a un 5% RH o inferiore per fornire un margine di sicurezza. Ciò richiede o un armadio di asciugatura alimentato o una scatola asciutta passiva con assorbente.

Armadi di asciugatura sono la soluzione preferita. Questi dispositivi alimentati utilizzano sensori e rigenerazione automatica dell'assorbente o un purge di azoto per mantenere un livello di umidità impostato. Quando si apre la porta, il sistema recupera automaticamente al suo livello di RH target in pochi minuti. Ciò li rende ideali per l'inventario attivo. Le specifiche chiave sono volume interno, tempo di recupero e gamma di umidità. Un armadio che mantiene ≤5% RH e si recupera entro 30 minuti è adeguato per la maggior parte delle squadre piccole.

Scatole di asciugatura con assorbente sono l'alternativa economica e passiva. Sono contenitori sigillati con vassoi di gel di silice che assorbono l'umidità. Un igrometro interno monitora l'RH. Lo svantaggio principale è la manutenzione: una volta saturato, l'assorbente deve essere rimosso e cotto per rigenerarlo. Ogni volta che si apre la scatola, entra aria umida, e la ri-equilibratura può richiedere ore. Le scatole con assorbente sono migliori per stoccaggi a lungo termine e con accesso sporadico, non per parti di produzione attiva.

Indipendentemente dal metodo, il monitoraggio dell'umidità è non negoziabile. Usa un igrometro digitale calibrato all’interno di ogni unità di stoccaggio. Calibrali almeno ogni trimestre contro un riferimento certificato per prevenire deriva del sensore da una falsa sensazione di sicurezza. Se l’RH di un armadio supera 10%, i componenti al suo interno sono a rischio, e il tempo trascorso in quell'ambiente compromesso conta contro la loro durata in magazzino.

Un errore comune è il sovraffollamento. La conservazione a secco si basa sulla circolazione dell'aria. Se gli scaffali sono troppo pieni, possono formarsi sacche di umidità più alta. Lascia spazio tra gli oggetti e evita di impilare le buste in modo da bloccare il flusso d'aria.

Quando scade il tempo di vita in forno: infornare o eliminare

Quando la durata in campo di un componente scade, ha assorbito troppa umidità per un revisione sicura. Hai due opzioni: riscaldarlo per eliminare l'umidità, o gettarlo via. La scelta dipende dal costo del componente, dalla disponibilità e dalla tua capacità di riscaldarlo.

La cottura ha senso economico per componenti costosi o con tempi di consegna lunghi. Per un BGA che costa diversi dollari, il tempo in forno e la manodopera sono trascurabili rispetto alla perdita del pezzo. Per passivi a basso costo, spesso è più efficiente scartare lo stock scaduto e aprire una bobina fresca.

Considera il fattore di rischio. Se un componente è stato esposto ad umidità ben oltre il 60% RH, il profilo di cottura standard potrebbe non essere sufficiente. In tal caso, la scelta conservativa è di gettarlo via piuttosto che rischiare una cottura incompleta. Documenta sempre la decisione di riscaldamento per la tracciabilità. Una semplice annotazione nel registro, indicando il numero di parte, il ciclo di cottura e la data, è sufficiente.

Conservazione prolungata in ambiente asciutto come misura temporanea

Se la vita utile della sfera scade ma non puoi cuocere immediatamente, puoi mettere il componente in un deposito asciutto (≤10% di umidità). Questo interrompe l'assorbimento di umidità e mantiene il componente in uno stato stabile fino a quando non può essere cotto. Questo è una pausa, non un reset. Il componente è ancora fuori specifica e deve essere cotto prima dell'uso. Etichettalo chiaramente — “Scaduto – In attesa di cottura” — per impedire a un operatore di usarlo per errore. Questo è utile per raggruppare più componenti scaduti in un singolo ciclo di cottura efficiente.

Profili di cottura che preservano l'affidabilità dei componenti

La cottura utilizza un forno controllato per eliminare l'umidità assorbita, riportando i componenti a uno stato asciutto. Il processo deve essere abbastanza aggressivo da funzionare in un arco di tempo pratico, ma non troppo brusco da causare danni termici. Composti plastici, adesivi e fili di collegamento hanno tutti limiti termici.

I profili di cottura standard sono definiti in IPC-JEDEC J-STD-033. Per la maggior parte dei componenti MSL3, 125°C per 24 ore è un profilo conservativo ed efficace. Pacchetti più spessi o componenti con MSL più elevato potrebbero richiedere 48 ore. Consultare sempre la scheda tecnica del componente o lo standard IPC per confermare il profilo corretto.

Il forno deve avere un controllo della temperatura stabile e una circolazione d'aria forzata; un forno reflow standard non è adatto. Il forno deve mantenere la temperatura target entro ±5°C. Caricare i componenti su vassoi in un singolo strato, lasciando spazio affinché l'aria circoli liberamente. Se i componenti sono in sacchetti barriera all’umidità, aprirli o rimuoverli prima.

Il timer di cottura inizia solo quando il forno raggiunge la temperatura target, non quando si caricano i pezzi. Uno sbilanciamento nella cottura è un errore comune che lascia umidità residua in profondità nel package.

Anche il raffreddamento deve essere controllato. Rimuovere i componenti da un forno a 125°C e esporli all'aria a temperatura ambiente crea uno shock termico, che può provocare microcrack. Il metodo più sicuro è spegnere il forno e far raffreddare le parti con la porta chiusa per diverse ore. Se è necessario un raffreddamento più rapido, aprire leggermente la porta, evitando aria forzata.

Errori critici nella cottura

Sovratemperatura è l'errore più pericoloso. Se il forno supera la temperatura massima nominale del componente (spesso 150°C), può causare danni irreversibili che portano a guasti sul campo. Calibra il forno annualmente e verifica la sua accuratezza con un termocoppia indipendente.

Tempo di cottura insufficiente lascia umidità intrappolata negli strati più profondi dell'imballaggio. Resisti alla tentazione di accorciare i cicli per velocizzare la produzione. È meglio cuocere correttamente meno componenti che affrettare un lotto più grande.

Ricanitura cuocere più volte i componenti provoca un invecchiamento termico cumulativo. Lo standard IPC generalmente consente fino a tre cicli di cottura prima che l'affidabilità sia considerata a rischio. Se un componente necessita di frequenti ri-cotture, è sintomo di un processo di controllo della durata del ciclo di vita rotto. Affronta la causa principale—kitting inefficiente, sovraccarico o conservazione scorretta—piuttosto che affidarti a continue cotture.

Monitorare il sistema per la conformità continua

Un sistema di gestione MSL è efficace solo quanto la disciplina impiegata nel mantenerlo. Le procedure possono degradarsi nel tempo senza controlli e audit di routine.

Incorpora audit semplici nei tuoi controlli di qualità esistenti. Una volta alla settimana, verifica le etichette di durata in fabbrica per accuratezza. Ispeziona gli armadi asciutti per assicurarti che le letture di umidità siano conformi e che non siano sovraccarichi. Controlla le date di calibrazione degli igrometri. Questi controlli costanti indicano al team che il sistema viene preso sul serio.

Monitorare le tendenze di guasto. Se ancora si verificano guasti di tipo popcorn, indica una lacuna nel tuo sistema. Un componente è stato gestito fuori dalla procedura? La procedura stesso è difettosa? L’umidità ambientale è più alta del previsto? Collegare i guasti a parti o lotti specifici consente di adottare azioni correttive mirate.

Rinnova periodicamente la formazione del team. Addestra i nuovi operatori con istruzioni chiare e organizza aggiornamenti trimestrali per il team esistente per rivedere le procedure e discutere di quasi-incidenti recenti. La formazione è un investimento continuo, non un evento unico.

Se i guasti persistono nonostante i controlli rigorosi, potrebbe essere il momento di un’analisi avanzata come la tomografia acustica a scansione (SAT) o l’ispezione radiografica. Questi strumenti possono identificare delaminazioni interne e altri danni legati all’umidità invisibili ad occhio nudo. Per la maggior parte dei piccoli team, ciò è raro, ma sapere quando escalarle può prevenire lunghe e infruttuose troubleshooting.