L'ispezione ottica automatizzata (AOI) è la pietra angolare dell'assicurazione della qualità nell'assemblaggio elettronico moderno. Tuttavia, il suo predominio si basa su un'ipotesi fragile: che la telecamera possa vedere ciò di cui ha bisogno per giudicare. Quando le tendenze di design si scontrano con la fisica ottica, questa ipotesi si sgretola. Maschere saldanti nere opache, apprezzate per il loro aspetto elegante, assorbono la luce stessa di cui i sistemi AOI hanno bisogno per il contrasto. Contemporaneamente, la miniaturizzazione incessante dei componenti passivi ha portato le parti 01005 ai limiti di ciò che anche le telecamere ad alta risoluzione possono risolvere affidabilmente. Il risultato è una crisi di controllo qualità, definita da falsi positivi che distruggono schede buone e falsi negativi che fanno sfuggire difetti sul campo.

L'istinto comune è di tarare il sistema AOI in modo più aggressivo—rafforzando le soglie, regolando gli angoli di illuminazione. Questa reazione fraintende fondamentalmente il problema. Il problema non è di calibrazione; è di fisica. Una maschera scura semplicemente non riflette abbastanza luce per creare il gradiente di scala di grigi di cui un algoritmo ha bisogno per distinguere un pad da una traccia. Una resistenza 01005 occupa troppo pochi pixel per un affidabile rilevamento dei bordi. Nessun aggiustamento software può estrarre un segnale che non c'è. La soluzione consiste nell'adottare metodi di ispezione che bypassano del tutto il problema del contrasto ottico: l'ispezione 3D della pasta saldante, che misura la topologia invece della riflettanza, e l'ispezione automatizzata con raggi X, che penetra nell'assemblaggio per rivelare connessioni saldate nascoste. Per i produttori impegnati in estetica scura o in densità di pitch ultra-fine, una strategia di ispezione multi-metodo non è un miglioramento. È una necessità.

Il Problema del Contrasto Ottico: Perché le Maschere Scure e i Passivi Piccolissimi Rompono l'AOI

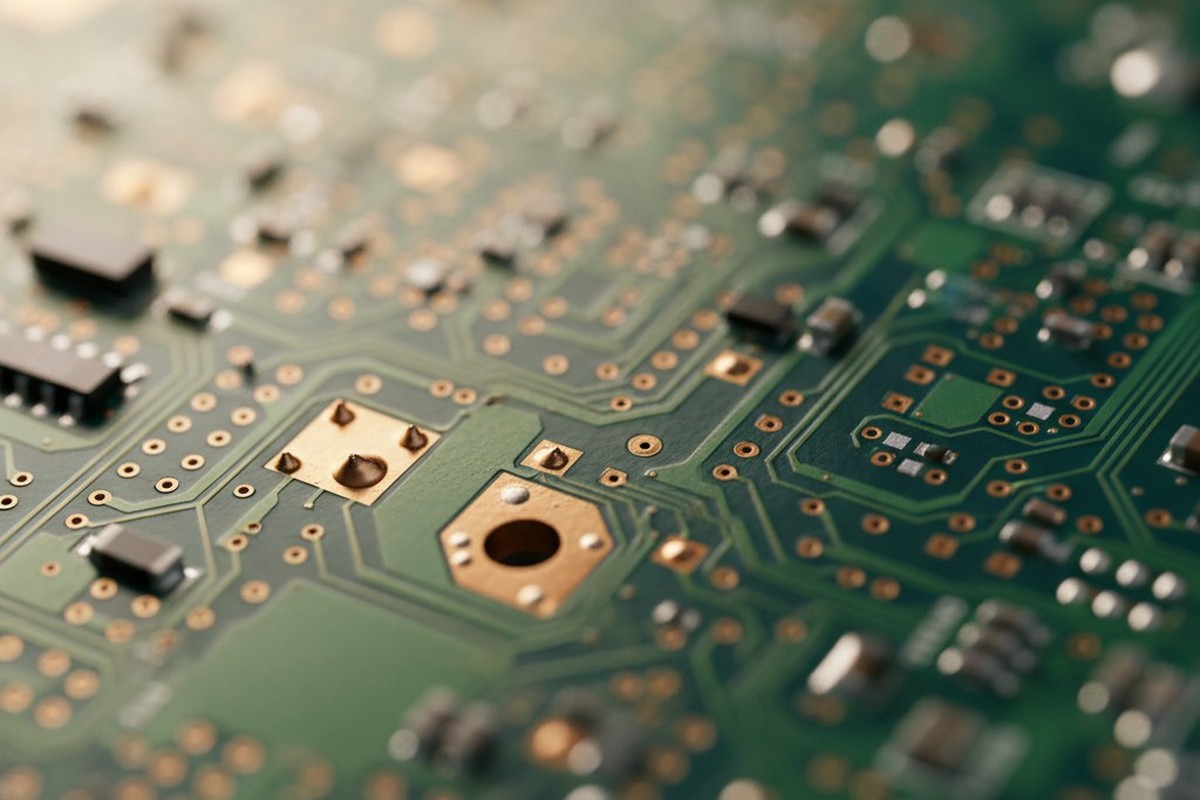

L'ispezione ottica automatizzata funziona analizzando variazioni nell'intensità del livello di scala di grigi. Il sistema prospera su un forte contrasto visivo tra elementi—saldatura brillante contro una maschera verde, corpi di componenti scuri contro la serigrafia bianca. Quando quel contrasto cade, l'algoritmo perde il suo quadro di riferimento. Due dei colpevoli più comuni, le maschere saldanti nere opache e i componenti passivi 01005, presentano ciascuno una sfida distinta ma ugualmente perturbante.

Maschere nere opache e barriera di assorbimento della luce

L'appeal estetico delle maschere saldanti nere opache le ha rese uno standard nell'elettronica di consumo di alta qualità, ma le loro proprietà ottiche creano un ambiente ostile all'ispezione con luce riflessa. Una maschera nera assorbe la maggior parte della luce incidente piuttosto che rifletterla. Quella poca luce che ritorna è diffusa diffondendo la texture opaca, eliminando le evidenti luci che le fotocamere usano per identificare i bordi delle piazzole e i confini delle tracce. L'immagine risultante è un'onda a basso contrasto in cui le connessioni saldate, le piazzole di rame e la maschera circostante si fondono in una banda stretta di grigio.

Gli algoritmi AOI dipendono da transizioni nette nell'intensità dei pixel per eseguire il rilevamento dei bordi. Quando un filetto di saldatura su una maschera nera riflette solo marginalmente più luce rispetto alla maschera stessa, il gradiente è troppo superficiale affinché il sistema possa fare una chiamata sicura. Ciò costringe a una scelta tra due opzioni scadenti: aumentare la sensibilità e segnalare innumerevoli falsi difetti, o diminuirla e perdere problemi reali come ponti di saldatura o bagnatura insufficiente. In un ambiente di produzione dove la resa e la qualità sono misurate in punti base, nessuna delle due è accettabile.

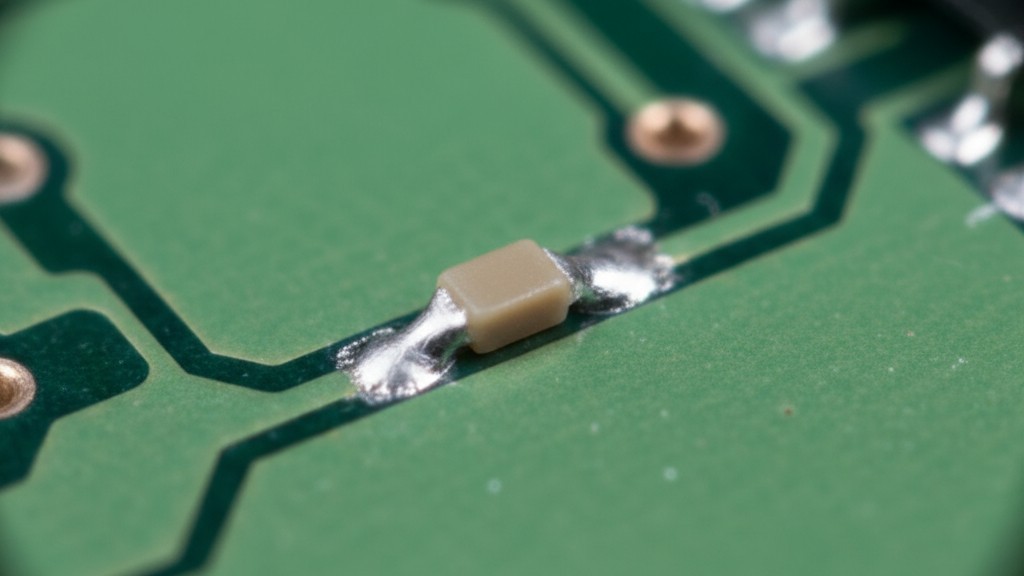

Componenti 01005 alla soglia di risoluzione

Il componente passivo 01005 misura appena 0,4 per 0,2 millimetri, una impronta così piccola da mettere in discussione la risoluzione spaziale delle telecamere AOI standard. A distanze operative tipiche, un componente 01005 può occupare meno di dieci pixel in ciascuna dimensione—ben sotto la soglia richiesta per un'analisi robusta della forma. Gli algoritmi di rilevamento dei bordi necessitano di una chiara delimitazione di pixel per determinare se un componente è presente, correttamente orientato e centrato correttamente. Quando l'intera parte spazia solo su una manciata di pixel, il rapporto segnale/rumore crolla.

A ciò si aggiunge il problema del contrasto. I resistori e i condensatori 01005 sono spesso neri o marrone scuro, offrendo una differenza di intensità minima contro una maschera scura. La loro piccola dimensione significa che anche una leggera variazione nell'illuminazione può spingere i loro pochi pixel riflettenti sotto la soglia di rilevamento o inondarli di rumore proveniente dalle serigrafie o tracce vicine. La telecamera non vede più un oggetto distinto. Vede una macchia rumorosa di pixel che potrebbe o meno essere un componente, portando a tassi di rifiuto elevati.

Il Dilemma della Falsa Chiamata: Fuga vs. Sopravvalutazione

Il basso contrasto ottico costringe a un doloroso compromesso tra due tipi di errore, ciascuno con costi di produzione diretti. Quando un sistema AOI opera su una qualità di segnale marginale, può essere configurato per essere aggressivo o indulgente, creando un dilemma tra catturare più difetti a discapito del rendimento o preservare il resa a discapito della qualità.

I falsi positivi si verificano quando l'AOI segnala un assemblaggio buono per la riparazione. In produzioni ad alto volume, un tasso di falsi positivi anche del due percento elimina migliaia di schede perfettamente funzionanti dalla linea per ispezioni manuali. Ogni chiamata falsa consuma manodopera, rallenta la produttività e erode la fiducia nel sistema. Alla fine, gli operatori iniziano a ignorare gli avvisi dell'AOI, presumendo siano rumore. Questa sfiducia appresa è pericolosa, condizionando il reparto produzione a bypassare i propri controlli di qualità.

I falsi negativi, o fughe, sono il fallimento opposto: un assemblaggio difettoso che l'AOI passa come buono. Il costo di una fuga aumenta drasticamente quanto più tardi viene scoperta. Un difetto individuato nel test funzionale è costoso; un difetto che raggiunge il campo attiva richieste di garanzia, richiami e danni alla reputazione. In applicazioni ad alta affidabilità o critiche per la sicurezza, una sola fuga può essere catastrofica. La paura delle fughe spinge i produttori a regolare aggressivamente i sistemi AOI, il che riporta al problema dei falsi positivi.

Questo è il paradosso della taratura: abbassare la soglia di rilevamento per catturare più difetti riduce il rendimento con falsi positivi. Aumentare la soglia per ridurre il sopravvalutato consente a più difetti di sfuggire. Con un buon contrasto ottico, questo compromesso è gestibile perché il segnale è forte. Su maschere scure o assemblaggi 01005, l'incertezza è così ampia che nessuna impostazione di soglia può garantire sia un rendimento accettabile sia la cattura dei difetti. Al sistema viene richiesto di prendere decisioni affidabili su dati non affidabili. Quando i dati stessi sono difettosi, l'unica soluzione è cambiare la fonte dei dati.

Ispezione della Pasta Saldante 3D: La Prima Linea di Difesa

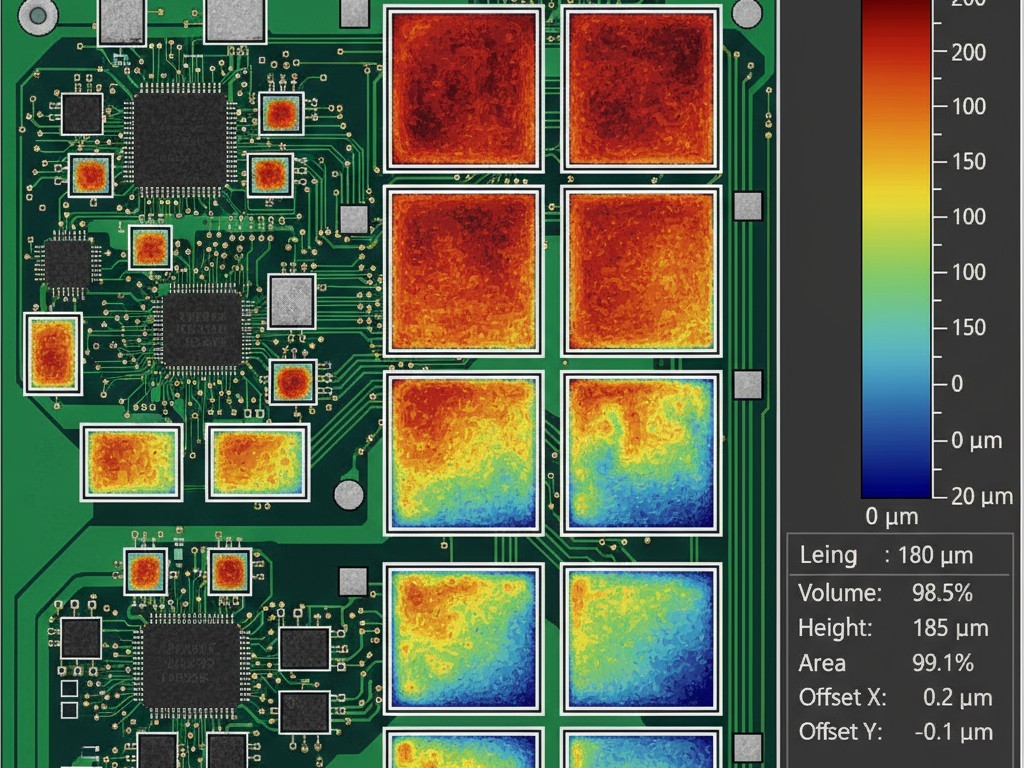

Le limitazioni della imaging in scala di grigi hanno promosso l'adozione dell'ispezione della pasta saldante in 3D (SPI). A differenza dell'AOI, che analizza la luce riflessa, il SPI 3D misura la topologia fisica delle depositi di pasta saldante prima del posizionamento dei componenti. Questo sposta l'ispezione da un "Il prezzo sembra corretto?" soggettivo a un "Ha il volume corretto di pasta nel posto giusto?" più quantitativo. Questa domanda è più precisa e fondamentalmente immune al colore della maschera.

Mapping dell'altezza vs Imaging in scala di grigi

I sistemi SPI 3D tridimensionali usano luce strutturata o laser per costruire una mappa di altezza dettagliata della pasta saldante stampata con stencil. Ogni pad viene misurato per volume di pasta, altezza, area e offset. Questi parametri derivano dalla geometria fisica, non dall'intensità del pixel. Una maschera scura non assorbe un raggio laser o distorce una griglia proiettata come fa con la luce bianca. La pasta riflettente e tridimensionale genera una firma topologica chiara indipendentemente dal substrato sottostante.

Questa precisione è critica perché la maggior parte dei difetti post-reflow — saldatura insufficiente, bridging, tombstoning — inizia come errori di deposizione della pasta. Un pad con solo il 70 percento del volume di pasta richiesto molto probabilmente produrrà un giunto debole, anche con il posizionamento perfetto del componente. Catturando questi problemi prima che i componenti siano anche posti, il SPI 3D previene che i difetti si spostino a valle, dove diventano esponenzialmente più difficili e costosi da individuare e correggere. Trasforma una lotteria di difetti in un processo controllato.

La mappa di altezza consente anche di ispezionare con sicurezza le depositi di pasta 01005. Pur essendo piccola, è abbastanza grande da generare un profilo di altezza misurabile. Il sistema può verificare non solo la presenza ma anche il volume corretto e il centraggio, fornendo un criterio quantitativo di superamento o fallimento che non si basa sul conteggio dei pixel. Ciò rende il SPI 3D essenziale per qualsiasi assemblaggio che combina componenti passivi ultra-piccoli con colori di maschera sfidanti.

Ispezione Automatizzata con Raggi X per la Verifica Post-Riposto

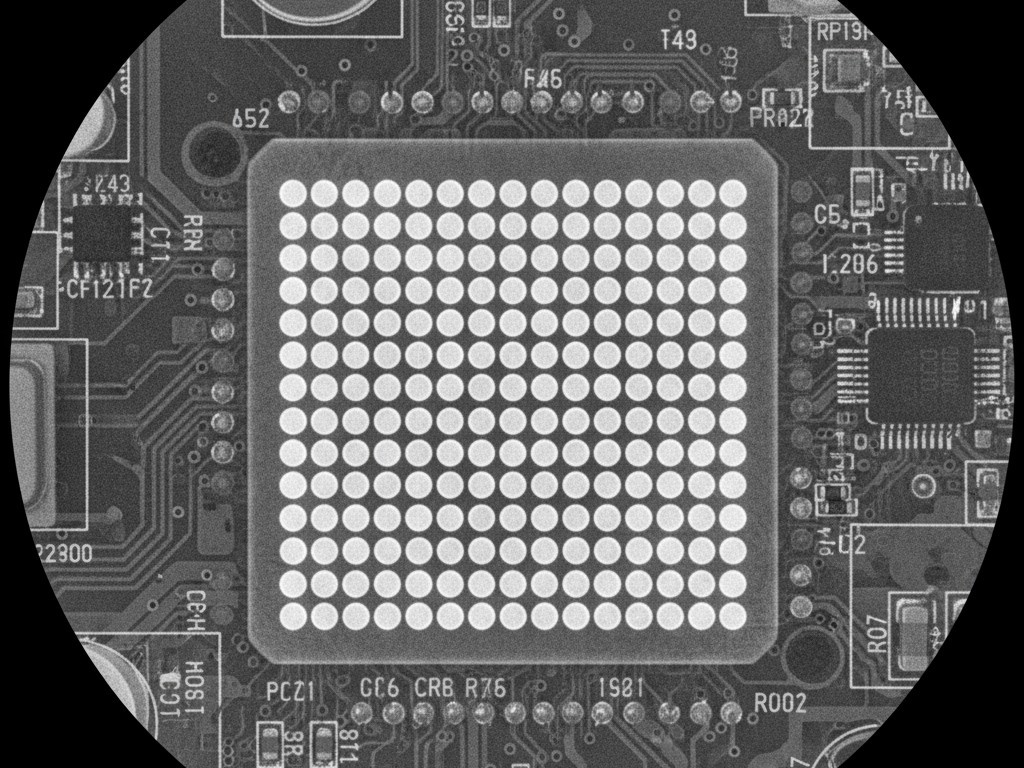

Mentre il SPI 3D domina la qualità pre-reflow, non può valutare il giunto saldato finale dopo il reflow. Per quello, è necessario l'ispezione automatizzata a raggi X (AXI). L'AXI usa radiazioni penetranti per immaginare la struttura interna delle connessioni saldate, bypassando completamente i problemi di visibilità superficiale. È indifferente al colore della maschera, alla dimensione del componente o al fatto che un giunto sia nascosto sotto un pacchetto. L'AXI valuta direttamente la saldatura stessa, rendendola indispensabile per gli assemblaggi moderni ad alta densità.

Vedere attraverso la Scheda: BGAs e giunti nascosti

I pacchetti a griglia di sfere (BGA) e altri pacchetti a area presentano un'impossibilità geometrica per l'ispezione ottica: i loro giunti di saldatura sono completamente nascosti. Nessuna telecamera può rivelare una sfera di saldatura mancata o vuota sotto un BGA. L'ispezione a raggi X risolve questo trasmettendo radiazioni attraverso l'assemblaggio. La saldatura, essendo densa, assorbe più radiazioni e appare come una caratteristica distinta, permettendo al sistema di verificare presenza, forma e vuoti delle sfere.

Sulle assemblaggi con maschere scure, AXI offre un altro beneficio cruciale: può ispezionare le giunzioni periferiche su QFN e altri package senza fare affidamento sul contrasto ottico. L'immagine a raggi X rivela direttamente il massa di saldatura, evidenziando problemi come bagnamento insufficiente, bridging o difetti di head-in-pillow che sarebbero ambigui o invisibili a una telecamera. Questo rende AXI non solo una necessità per i package a matrice di aree ma anche un potente complemento all'AOI su qualsiasi assemblaggio dove il contrasto è scarso.

Il compromesso è velocità e costo. I sistemi a raggi X sono più lenti delle telecamere ottiche e rappresentano un investimento capitolo significativo. Per questo motivo, AXI viene solitamente distribuito in modo selettivo nelle zone ad alto rischio come i campi BGA. Su assemblaggi popolati con maschere scure e densamente BGA, questo approccio mirato è non negoziabile. Le fughe che AXI evita sono esattamente i difetti più probabili di superare l'ispezione ottica e causare guasti catastrofici sul campo.

Regolazioni di Processo per Aumentare la Produzione

Non ogni produttore può investire immediatamente in nuove linee di SPI e AXI 3D. In questi casi, regolazioni rigorose a livello di processo possono ridurre i tassi di difetto e migliorare le prestazioni dei sistemi AOI esistenti, anche se non possono sostituire completamente tecnologie di ispezione avanzate. L'obiettivo è stringere la finestra di processo, riducendo la varianza che crea difetti fin dall'inizio.

Ottimizzazione dell'apertura dello stencil. Il volume e la forma delle depositi di pasta di saldatura influenzano in modo determinante la qualità delle giunzioni. Per componenti a pitch fine, gli stencil tagliati a laser con pareti elettropolicate e geometrie di apertura ottimizzate migliorano il rilascio della pasta e la consistenza. Ridurre la variabilità della pasta significa meno assemblaggi marginali che rientrano nella banda di incertezza dell'AOI.

Precisione nel posizionamento dei componenti. Il tombstoning e il disallineamento sui componenti passivi di piccole dimensioni spesso derivano da offset di posizionamento. Sistemi di pick-and-place ad alta precisione con correzione visiva possono centrare in modo più affidabile i componenti 01005, prevenendo gli squilibri di assorbimento della saldatura che causano tali difetti. Questo non risolve il problema della visibilità, ma un tasso di difetto inferiore significa meno fughe.

Compromesso sul colore della maschera. A volte, il requisito estetico per il nero opaco può essere rilassato a una variante verde scura o blu scura. Sebbene ancora sfidante, questi colori possono offrire un contrasto ottico leggermente migliore, potenzialmente spostando le prestazioni dell'AOI da inutilizzabili a appena sufficienti per alcune linee di prodotto. È un compromesso di progettazione che bilancia affidabilità dell'ispezione contro preferenze estetiche.

Questi aggiustamenti sono preziosi ma limitati. Un processo ben ottimizzato continuerà a produrre difetti occasionali, e tali difetti saranno ancora difficili da vedere su maschere scure. La disciplina di processo acquista margine, ma non cambia la fisica dell'assorbimento della luce.

Costruzione di una Strategia di Ispezione Multi-Metodo

Nessuna singola tecnologia di ispezione è sufficiente per gli assemblaggi moderni che combinano maschere di saldatura scure, componenti ultra-piccoli e package a area di matrice. La soluzione è una strategia stratificata che impiega la tecnologia giusta al passo giusto del processo, abbinando la forza di ogni metodo ai specifici mode di guasto che si intende rilevare.

Una strategia robusta inizia con l'ispezione 3D della pasta di saldatura prima del posizionamento dei componenti. Questo rileva difetti di volume della pasta, offset e bridging al punto più precoce possibile. Per assemblaggi con componenti 01005 o dispositivi a pitch fine, l'SPI 3D è l'unico modo affidabile per verificare la base di una buona giunzione di saldatura.

Dopo il reflow, l'ispezione automatica a raggi X dovrebbe essere mirata alle zone BGA e ad altri giunti nascosti. AXI viene usato in modo selettivo su assemblaggi di alto valore o ad alto rischio dove il costo di un guasto sul campo dovuto a una fuga supera di gran lunga il costo dell'ispezione. Ciò richiede criteri chiari su quali schede o zone richiedano copertura a raggi X per evitare strozzature nella produzione.

L'AOI post-reflow ha ancora un ruolo, ma deve essere utilizzato in modo intelligente. Su assemblaggi con maschere scure, l'AOI dovrebbe concentrarsi su componenti più grandi, package con gambo e aree dove il contrasto ottico rimane adeguato. Viene riposizionato come uno degli strumenti tra diversi, ispezionando ciò che può vedere in modo affidabile lasciando le zone più challenging ad altri metodi. Ciò significa programmare l'AOI per de-emfatizzare o saltare i campi 01005 su maschere nere per evitare l'ondata di falsi positivi che erode la fiducia dell'operatore.

L'obiettivo non è ispezionare la qualità nel prodotto, ma costruire la qualità nel processo e utilizzare l'ispezione per verificarla. Su assemblaggi dove la fisica ottica rende l'AOI tradizionale inaffidabile, tale verifica richiede una combinazione di metodi. Questo è il requisito di base per consegnare prodotti affidabili quando le tendenze di design superano le capacità di qualsiasi singola tecnologia di ispezione.