Ogni introduzione di un nuovo prodotto segue uno script prevedibile. Il progetto del consiglio è bloccato. Lo stencil è tagliato. I componenti sono pronti. Poi inizia il profiling di reflusso, e una settimana svanisce. Gli ingegneri inseguono la curva di ramp-soak-spike del libro di testo, iterando attraverso le esecuzioni del forno, regolando le temperature delle zone in incrementi di un quarto di grado, e guardando passivi tombstoned e giunti freddi accumularsi. La data di lancio slitta. Il ciclo si ripete sul prossimo progetto.

Questa perdita non è il risultato di negligenza insufficiente o di apparecchiature mal calibrate. È la conseguenza prevedibile dell'applicazione di un profilo teorico a un assemblaggio che viola la sua assunzione principale: massa termica uniforme. Il profilo del libro di testo non è mai stato progettato per una scheda che trasporta sia un grande connettore di alimentazione che una griglia di resistori 0402. Presume un carico termico omogeneo che i prodotti reali raramente mostrano. Quando la massa termica è disomogenea, un singolo profilo non può soddisfare le finestre di processo in conflitto di componenti pesanti e leggeri. Ottimizzare per uno garantisce il fallimento sull'altro.

La soluzione non è un'ipotesi migliore. È uno spostamento verso profilatura registrata dai dati, mappatura disciplinata del forno, e una valutazione sobria di quando un'atmosfera di azoto è veramente necessaria. Queste pratiche riducono il ciclo di iterazione attraverso la misurazione anticipata e rispettano la fisica del trasferimento di calore. Sostituiscono la settimana di tentativi ed errori con una metodologia efficace dal primo tentativo.

La settimana in cui perdi a inseguire il profilo del libro di testo

Il profilo di reflusso del libro di testo è seducente nella sua semplicità: una ramp controllata per attivare il flussante, un soak per equalizzare la temperatura, uno spike sopra il liquidus per bagnare la saldatura, e un raffreddamento controllato per formare il giunto. La curva è liscia, le fasi sono distinte, e la teoria è fondata. Sembrava ingegnerizzato. Sembra sicuro. E che causa una settimana di sforzi sprecati.

Il flusso di lavoro che genera è tutt'altro che sicuro. Un profilo iniziale viene programmato in base alla raccomandazione del produttore di pasta saldante, stessa un'idealizzazione che non specifica nulla sulla densità dei componenti o sul peso del rame. La scheda viene testata. L'ispezione rivela un catalogo familiare di difetti: tombstoning su passivi piccoli vicino al bordo, scarsa bagnatura sui pin di massa di un grande connettore, o peggio, pad sollevati da shock termico. Quindi il profilo viene modificato. Il soak viene prolungato per dare più tempo al componente pesante di riscaldarsi. La scheda viene testata di nuovo. Ora i componenti piccoli sono bruciati. Un'altra regolazione. Un'altra prova. Entro venerdì, il profilo del forno è un ibrido di compromessi, ogni temperatura di zona un accordo tra esigenze contraddittorie.

La persistenza di questo approccio non è dovuta all'ignoranza. È insegnata in ogni corso di assemblaggio, pubblicata su ogni scheda tecnica di pasta saldante, e incorporata nel modello mentale di cosa dovrebbe essere il profiling. L'ipotesi che un singolo profilo possa essere ottimizzato per un'intera scheda è raramente messa in discussione perché raramente espressa. È semplicemente il modo in cui viene fatto.

Questa supposizione è un errore di categoria. Il profilo del libro di testo è stato derivato per assemblaggi semplici dove la massa termica è controllata. Le schede di produzione reale sono termicamente caotiche. Un backplane con un campo di connettori denso e piani di massa inondati presenta un dissipatore termico che impiega 30 secondi per raggiungere la temperatura del soak. I condensatori 0402 distanti 50 millimetri, su pad isolati, raggiungono la stessa temperatura in otto secondi. Nessun tasso di ramp o durata del soak può soddisfare entrambi. Il libro di testo non riconosce questo conflitto perché non lo modella.

Perché la massa termica uccide i profili one-size-fits-all

La fisica del riscaldamento disomogeneo

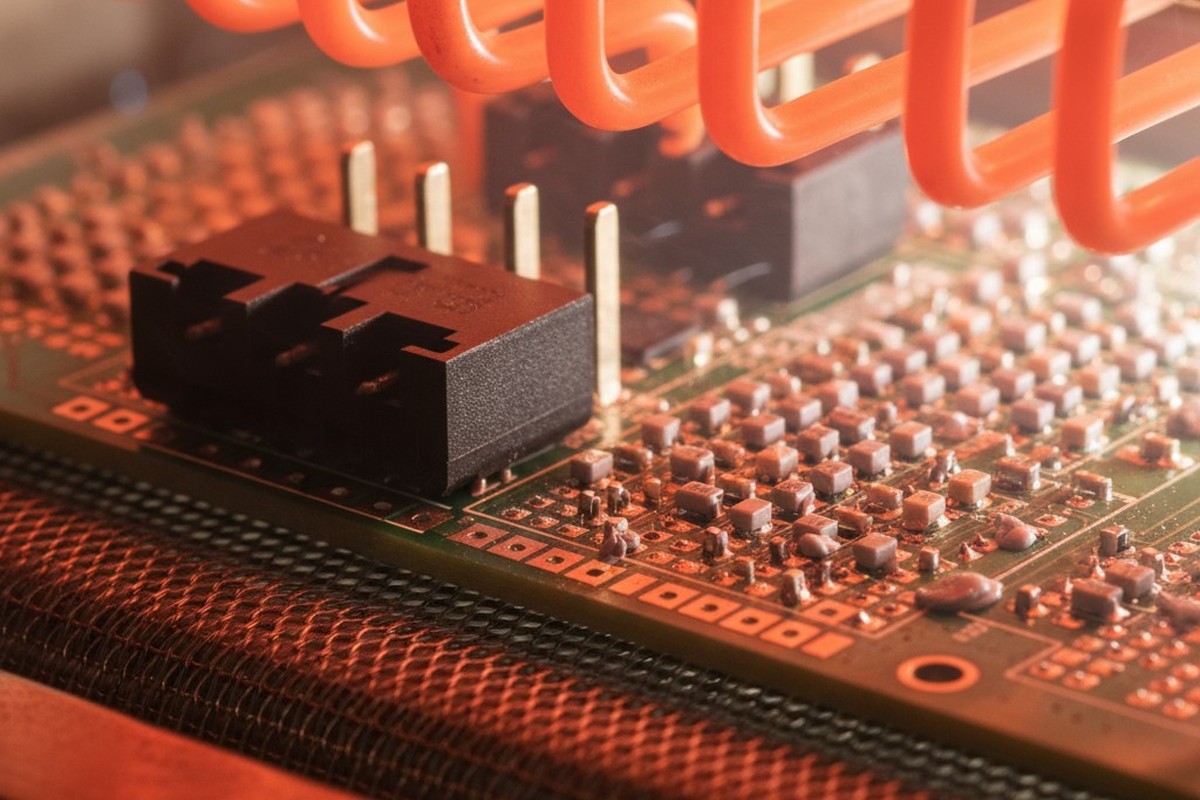

Nel reflow, la massa termica è la capacità di un componente di assorbire e conservare calore. Un grande connettore in rame e plastica ha una massa termica elevata; si riscalda lentamente e resiste ai cambiamenti di temperatura. Un piccolo condensatore in ceramica ha una massa termica bassa; risponde quasi istantaneamente all'ambiente del forno. Queste due parti non si riscalderanno mai alla stessa velocità.

Il trasferimento di calore in un forno a convezione è guidato dall'aria forzata. La velocità con cui un componente assorbe energia dipende dalla sua superficie, conduttività termica e dalla differenza di temperatura tra esso e l'aria circostante. Un grande connettore con massa significativa ma superficie esposta limitata si riscalda lentamente. Un passivo piccolo con un elevato rapporto superficie-massa si riscalda rapidamente. La scheda stessa, specialmente le zone con grandi pieni di rame, agisce come un serbatoio termico che complica ulteriormente la velocità di riscaldamento dei componenti vicini.

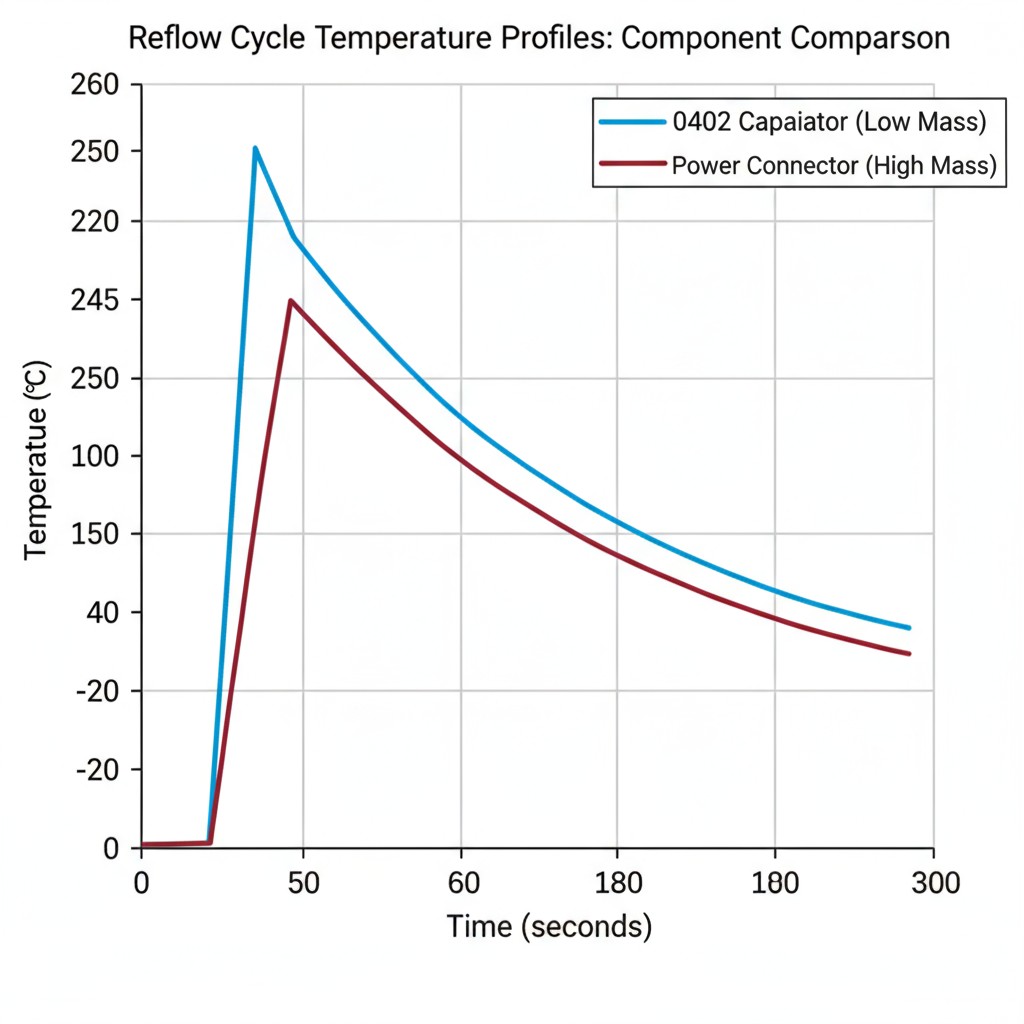

Il risultato è una scheda in disordine termico. In ogni momento, i componenti hanno temperature molto diverse tra loro. Quando i piccoli passivi sono a 200°C e pronti per il picco fino a raggiungere il liquido, il connettore pesante può ancora essere a 160°C. Quando il forno viene aumentato per fornire abbastanza energia a quel connettore per raggiungere la temperatura massima, i piccoli passivi sono sottoposti a un tempo di permanenza esteso e dannoso sopra il liquido.

Le finestre di processo contrastanti

Ogni componente ha una finestra di processo — un intervallo di tempo e temperatura che produce una giunzione saldante affidabile senza causare danni. Per un piccolo resistore 0402, questa finestra è stretta; può tollerare un breve picco sopra il liquido, ma un riscaldamento prolungato romperà il suo corpo o degraderà le sue terminazioni. Per un grande connettore, la finestra è definita dal tempo minimo necessario per bagnare i suoi terminali massicci e dal tempo massimo prima che il suo involucro di plastica si deformi.

Un singolo profilo di reflow è un tentativo di trovare un compromesso che tenga tutti i componenti all’interno delle loro rispettive finestre. Quando la massa termica è disomogenea, questo compromesso non esiste.

Considera una scheda con un connettore di alimentazione a 40 pin e un campo di piccoli passivi. Il connettore richiede un lungo riscaldamento e una temperatura di picco sostenuta. Programmare il forno per questo garantisce che i passivi vengano troppo cotti. Ridurre il profilo per proteggere i passivi garantisce giunti freddi sul connettore.

I difetti sono prevedibili. La tombstoning avviene quando un lato di un passivo si riflusso prima dell’altro, permettendo alla tensione superficiale di tirarlo in verticale — un risultato diretto di un profilo troppo aggressivo per parti di bassa massa. I giunti saldati freddi su componenti grandi sono il problema opposto: la massa termica del componente assorbe tutto il calore prima che la saldatura possa bagnare correttamente il piombo. Tentare di correggere un difetto produce affidabilmente l’altro. Non si tratta di tarare; è un disallineamento fondamentale tra il paradigma a curva singola e la realtà termica.

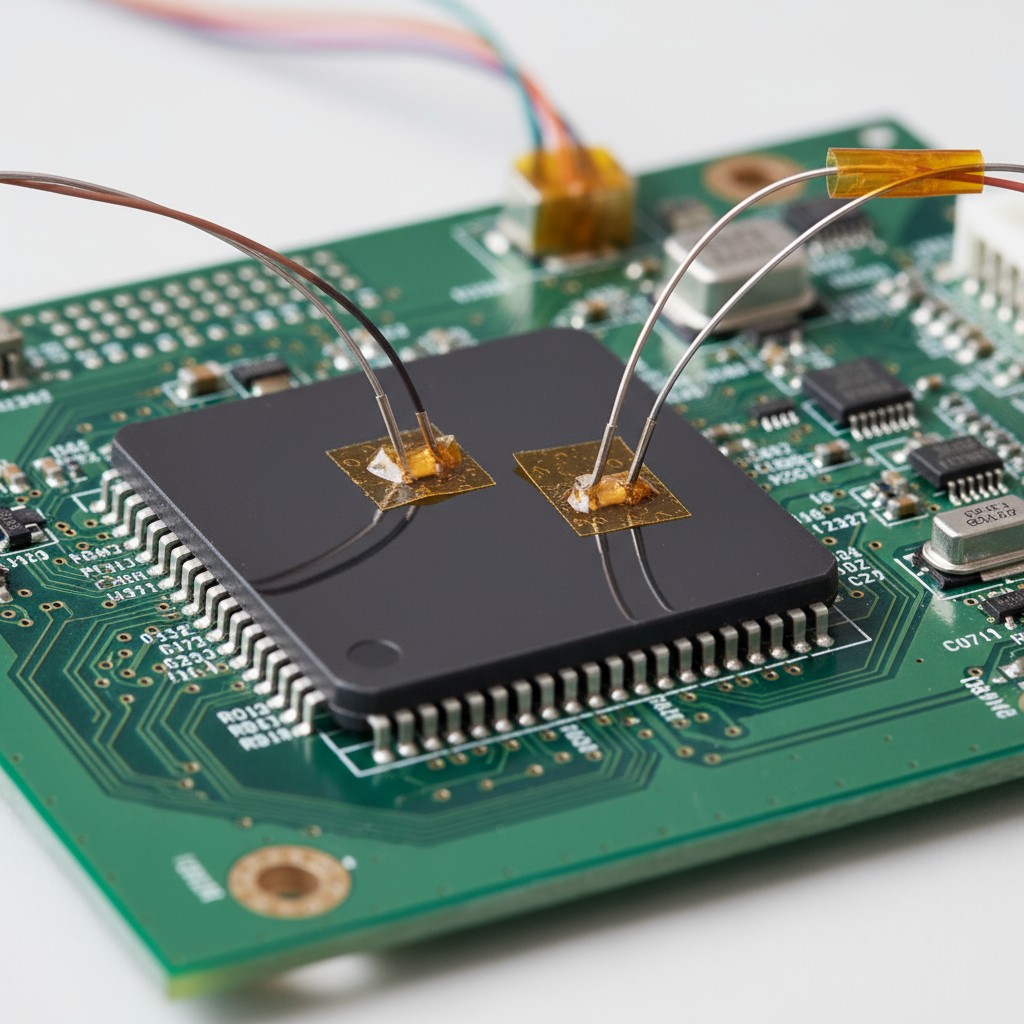

La disciplina di profiling registrata dai dati

L’alternativa all’assumere che un profilo funzioni è misurarlo per verificare se lo fa. La profilazione con dati loggati collega i termocoppie direttamente ai componenti agli estremi termici della scheda: la parte più grande e con maggiore massa e la più piccola e meno massiccia. Far passare la scheda attraverso il forno registra la temperatura effettiva che ogni componente sperimenta nel tempo. Questo ti dà un resoconto fattuale di ciò che sta accadendo, non una previsione teorica.

Il valore qui non è una curva più bella. È la rivelazione inequivocabile di dove vengono violate le finestre di processo. Quando i dati mostrano che il piccolo passivo raggiunge i 250°C mentre il grande connettore è ancora in difficoltà a 210°C, le ipotesi finiscono. Il conflitto viene quantificato. La decisione diventa una questione di priorità. Spesso, il componente pesante deve dettare il profilo, e gli altri componenti devono essere protetti con altri mezzi, come la disposizione della scheda o il preriscaldamento delle zone.

Anche la profilazione con dati loggati smonta l’illusione di sicurezza derivante dalla misurazione della temperatura dell’aria del forno o dall’uso di una scheda singola. La temperatura dell’aria indica cosa sta facendo il forno, non cosa sentono i componenti. Una scheda senza massa termica varia, rendendo il suo profilo una finzione idealizzata. Solo le misurazioni a livello di componente catturano la verità. Questa disciplina richiede un investimento iniziale, ma quel costo si recupera la prima volta che un NPI non necessita di cinque sessioni di iterazione.

La domanda sull'azoto a cui nessuno risponde correttamente

L’atmosfera di azoto durante il reflow è specificata con coerenza notevole e messa in discussione con rarità. L’assunto è che un ambiente inerte sia sempre migliore. La realtà è più condizionata. L’azoto inibisce l’ossidazione della saldatura fusa, il che è utile solo quando la chimica del flussante è troppo debole per fare il lavoro da solo o la finitura superficiale della scheda è particolarmente sensibile.

Quando l’azoto conta davvero: i flussanti senza-necessità di pulizia hanno una minore attività chimica. Su finiture come rame a vista o ENIG, dove gli ossidi si formano rapidamente a temperature di reflow, il flussante potrebbe non riuscire a pulire la superficie prima che la saldatura la bagni. Qui, l’azoto fornisce un margine di processo significativo.

Quando l’azoto è uno spreco: i flussanti aggressivi solubili in acqua sono progettati per superare gli ossidi. Uscirli sotto azoto non offre nessun vantaggio aggiuntivo. Analogamente, le finiture di saldatura a aria calda (HASL) sono intrinsecamente prive di ossidi e non traggono beneficio da un’atmosfera inerte. Specificare l’azoto in questi casi aumenta i costi e la complessità senza miglioramenti misurabili.

La domanda non è se l’azoto è buono, ma se la tua combinazione specifica di flussante e finitura superficiale presenta una sfida di ossidazione che il flussante non può gestire da solo. Questa è una decisione di ingegneria dei materiali, non una specifica generale.

Mappatura del forno One-and-Done

La mappatura del forno caratterizza l’uniformità della temperatura e il flusso d’aria del tuo forno. Una scheda di prova con termocoppie viene fatta passare attraverso il processo, rivelando zone calde e fredde lungo il nastro trasportatore. Questi dati permettono di posizionare le schede nella posizione migliore e di regolare i punti di impostazione delle zone per compensare la firma termica unica del forno.

La disciplina consiste nel fare questo in modo completo, una volta sola, e considerare i dati risultanti come verità assoluta per tutto il lavoro successivo. La mappa non viene ripetuta per ogni nuova scheda. Invece, informa il profilo iniziale per ogni NPI. Sai già che il lato sinistro del nastro trasportatore funziona a 10 gradi in più rispetto al lato destro, quindi fai l'aggiustamento prima che vada la prima scheda.

Questo elimina la rediscovering iterativa delle stranezze del forno. Rende la caratterizzazione del forno un prerequisito, non un complemento. Il tempo investito in uno studio di mappatura esaustiva richiede poche ore. Il tempo risparmiato in un anno di NPI equivale a settimane.

Costruire un protocollo di profiling che rispetti la fisica

Rifiutare l'ortodossia dei manuali in favore della misurazione porta a un protocollo che antepone la cattura dei dati. Non mira a una curva perfetta. Mira a una finestra di processo che produce giunti accettabili su ogni componente—obiettivo diverso e più raggiungibile.

Il protocollo:

- Mappa il forno. Se non è stato fatto, caratterizza l’uniformità termica. Documenta i punti caldi, i punti freddi e gli scostamenti tra zone.

- Identifica gli estremi termici. Seleziona il componente più grande, più pesante e quello più piccolo, più leggero sulla tua scheda. Questi sono i tuoi sentinelle.

- Attacca i termocoppie. Strumenta i componenti sentinella e prova la scheda usando un profilo iniziale basato sui dati in pasta e sulla mappa del forno.

- Revisiona i dati. Controlla le curve di temperatura registrate. Entrambi i sentinelle sono rimasti all’interno delle loro finestre di processo? In caso contrario, regola i setpoint delle zone o la velocità del nastro.

- Conferma. Esegui un altro profilo con le impostazioni modificate per verificare che entrambi i sentinelle siano in specifica.

- Convalida. Ispeziona le saldature sui sentinella e su un campione di altri componenti. Se sono accettabili, blocca il profilo. Se rimangono difetti, il problema non è il profilo; è un problema di progettazione a monte che un'ulteriore iterazione non risolverà.

Questo protocollo utilizza dati reali per guidare le decisioni e limita il ciclo di iterazione a un'unica esecuzione di conferma. Il tempo risparmiato è il risultato diretto del rifiuto di indovinare quando si può misurare.