La tensione è familiare. Hai bisogno di build rapidi di Nuovi Prodotti (NPI) per convalidare i progetti, iterare rapidamente e battere i concorrenti sul mercato. Ma hai anche bisogno che gli stessi progetti si scalino in una produzione di massa stabile e ripetibile senza ricominciare da zero. La maggior parte dei produttori contraenti costringe a una scelta: prototipazione rapida flagellata dal caos, o produzione disciplinata con cicli NPI glacials.

In Bester PCBA, offriamo entrambi. La differenza non è uno sforzo eroico o un pensiero illusorio; è architettura. Abbiamo costruito l'intero processo attorno a celle NPI dedicate, checkpoint DFM integrati precocemente e un protocollo di blocco del campione d'oro che crea un ponte pulito e indistruttibile dal prototipo alla produzione. Questa non è una affermazione di marketing. È una metodologia, e i meccanismi sono ciò che determina se il tuo prodotto ha successo o inciampa quando i volumi aumentano.

Perché NPI e Produzione sono Forze Opposte

L'introduzione di un nuovo prodotto e la produzione di massa non sono solo diverse per scala. I loro requisiti operativi sono fondamentalmente incompatibili. Comprendere questo conflitto è l'unico modo per risolvere entrambi.

L'NPI esiste per rispondere alle domande. Richiede iterazione, cambiamenti rapidi e la flessibilità di pivotare quando una supposizione di progetto fallisce. Lo scopo di una build NPI è imparare — testare un'ipotesi, trovare modalità di fallimento e incorporare modifiche al volo. La velocità è tutto. Hai bisogno di risposte ora, non nel prossimo trimestre.

La produzione, al contrario, esiste per eliminare domande. Richiede processi bloccati, documentazione congelata e un'esecuzione impeccabile in volume. Ogni variabile è controllata; ogni passaggio è ottimizzato per throughput, resa e costi. L'obiettivo è efficienza e prevedibilità. La stabilità è il vincolo principale, e i cambiamenti sono costosi inconvenienti.

Provare a gestire entrambi sulla stessa linea, e si distruggono entrambi. Il lavoro NPI interrompe i programmi di produzione, uccidendo il throughput con costosi cambi turno. La disciplina di produzione strangola l'NPI, seppellendo l'iterazione rapida sotto una montagna di controlli sui cambi. Gli operatori addestrati per coerenza ad alto volume sono frustrati dalla varietà; gli operatori che prosperano sulla varietà non riescono a mantenere la disciplina per una produzione ad alta resa. Il risultato non è un compromesso. È il caos.

Il costo di questo caos è reale. Abbiamo visto clienti arrivare dopo ritardi NPI protratti per settimane perché i programmi di produzione avevano la priorità, o dove le rese di produzione sono crollate perché pratiche di prototipazione indisciplinate si sono infiltrate nella linea principale. Il fallimento è prevedibile. Quando si costringono processi incompatibili a condividere risorse, si ottiene il peggio di entrambi i mondi. L'unica soluzione strutturale è la separazione.

L'architettura della Cellula NPI Dedicata

In Bester PCBA, le nostre celle NPI sono fisicamente e operativamente isolate dalle nostre linee di produzione. Questo non è un modello di risorse condivise in cui l'NPI si infiltra nei tempi di inattività della produzione. È un'architettura parallela in cui l'NPI ha il suo spazio, le sue attrezzature, il suo programma e le sue regole. Questa separazione rende possibili sia velocità che disciplina.

Isolamento Fisico e di Processo

L'isolamento fisico significa che le nostre celle NPI sono aree di produzione separate con un flusso di lavoro indipendente. Quando arriva una build NPI, non aspetta che finisca una produzione o compete per il tempo di linea. Entra in una cella già configurata per varietà e setup rapido. Le linee di produzione funzionano con programmi ottimizzati guidati da impegni di volume; le celle NPI funzionano con programmi flessibili guidati dai tempi dei clienti. Non ci sono conflitti perché non ci sono vincoli condivisi.

L'isolamento del processo significa che le celle NPI operano sotto regole diverse. Le linee di produzione applicano un controllo rigoroso delle modifiche, dove qualsiasi deviazione richiede un'approvazione formale. Le celle NPI si aspettano cambiamenti. Costruiamo flessibilità nel flusso di lavoro, prevedendo che una produzione possa rivelare un problema che richiede una modifica immediata. Questo non è caos; è un processo strutturato progettato per assorbire iterazioni senza l'onere che paralizzerebbe la produzione. Il risultato sono cicli veloci per NPI e un’efficienza indisturbata per la produzione di massa.

Strumentazione specializzata e competenze degli operatori

Le celle NPI sono dotate di strumenti diversi. La strumentazione privilegia la flessibilità rispetto alla produttività, con apparecchiature che gestiscono cambi rapidi e supportano una vasta gamma di dimensioni delle schede e tipi di componenti. Le linee di produzione, al contrario, sono ottimizzate per run lunghi e identici. Le apparecchiature riflettono l'obiettivo.

Gli operatori nelle nostre celle NPI sono specialisti nella varietà. Sono formati per interpretare rapidamente nuovi disegni, risolvere problemi di assemblaggio poco familiari e adattarsi al volo. Questo è un insieme di competenze diverso da quello degli operatori di produzione, che sono maestri di velocità, coerenza e aderenza a processi bloccati. Entrambi sono essenziali, ma non intercambiabili. Assumendo operatori nelle celle NPI che prosperano sulla novità, permettiamo la risoluzione rapida dei problemi che NPI richiede.

Punti di controllo DFM precoci che prevengono fallimenti costosi

La velocità è utile solo se le produzioni funzionano. Per questo eseguiamo un'analisi strutturata di Design for Manufacturability (DFM) prima di impegnarci in una prima produzione. Non si tratta di una revisione di cortesia; è una fase formale che avviene precocemente, prima che siano ordinati i materiali e prima che un cliente investa negli strumenti. L'obiettivo è intercettare i fallimenti costosi quando sono ancora economici da correggere.

I nostri punti di controllo DFM mirano ai modi di fallimento più frequenti nella transizione alla produzione: disegni realizzabili come prototipi ma che collassano a volume, componenti con problemi critici di disponibilità o che rendono impossibili ispezione e test. Controlliamo questi aspetti prima che venga assemblata la prima scheda.

Verifica delle regole di progettazione: Inizia con i fondamenti. Validiamos che il disegno rispetti gli standard IPC e le nostre capacità di produzione per larghezza di traccia, spaziatura, dimensioni dei via e tolleranze della maschera di saldatura. Un progetto che viola i limiti del processo fallirà o richiederà soluzioni costose. Rilevarlo in anticipo permette al progettista di fare una semplice modifica in CAD, non dopo che gli strumenti sono stati impegnati.

Disponibilità dei componenti e analisi del ciclo di vita: Verifichiamo ogni componente nel Bill of Materials (BOM) per disponibilità, tempi di consegna e rischi di ciclo di vita come obsolescenza o dipendenze da fornitori singoli. I problemi di disponibilità sono la principale causa di ritardi nella programmazione di NPI. Se una parte ha un tempo di consegna di 16 settimane o è segnalata come a fine vita, lo evidenziamo immediatamente.

Testabilità e accesso all'ispezione: Revisiamo il progetto per l'accessibilità ai punti di test e lo spazio per l'accesso con la sonda. Una scheda che non può essere testata o ispezionata efficacemente avrà problemi di resa in produzione, anche se i prototipi funzionano. Assicuriamo che il design supporti i nostri processi di AOI e test funzionali, segnalando le aree in cui le joint nascoste creano rischi.

Gestione termica e controllo dell'impedenza: Analizziamo la dissipazione termica dei componenti di potenza e verifichiamo che il routing del segnale ad alta velocità soddisfi i requisiti di impedenza. Questi sono i tipi di problemi sottili che non sempre emergono in una piccola produzione NPI, ma causano fallimenti sul campo su larga scala.

Salta questa fase e il primo fallimento si verifica sulla linea. La soluzione richiede un cambiamento di progettazione, un nuovo ordine di materiali e un completo riavvio della timeline. Un ciclo NPI che avrebbe dovuto richiedere due settimane si allunga a sei. È un modello che abbiamo visto troppo spesso e per questo trattiamo il DFM come non negoziabile.

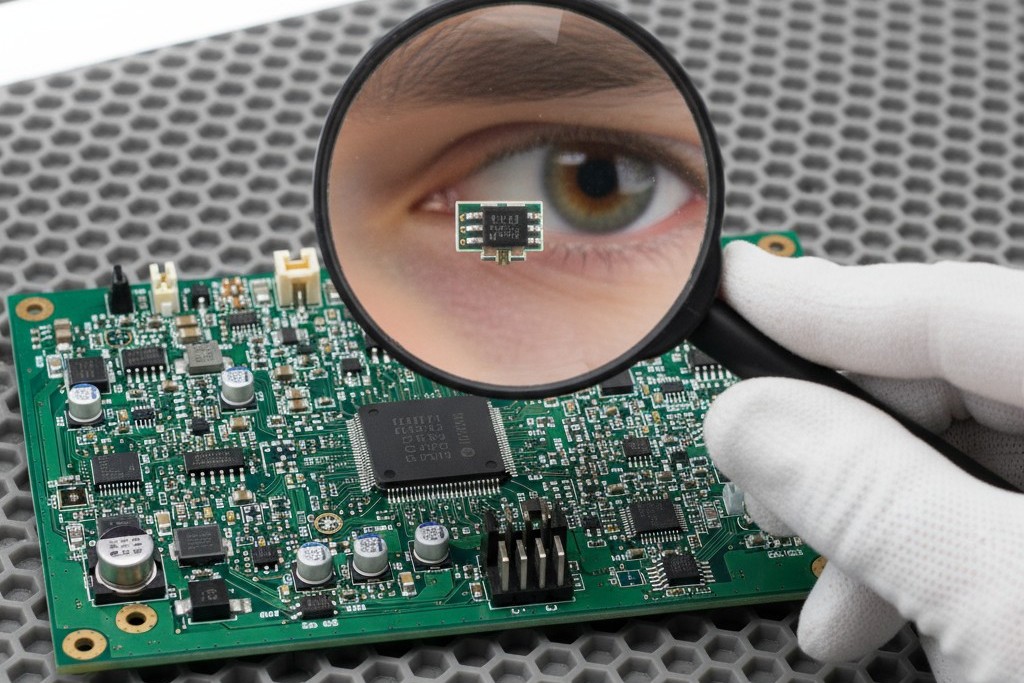

Il protocollo di blocco del campione d'oro

Una volta che un progetto supera la revisione DFM e completa una build NPI di successo, si avvia il blocco del campione d’oro. Questo è il meccanismo di controllo che colma il divario con la produzione. Un “campione d’oro” è una scheda di riferimento validata fisicamente che rappresenta il progetto esatto, i materiali e i processi che saranno replicati su larga scala. Non è solo un prototipo; è lo standard congelato contro cui verranno misurate tutte le future unità di produzione.

Il processo di approvazione è formale. Costruiamo il campione utilizzando la documentazione validata DFM. Il cliente lo ispeziona e lo testa per verificare tutti i requisiti funzionali, elettrici e cosmetici. Una volta approvato, blocchiamo il progetto. I file Gerber, il BOM, le istruzioni di assemblaggio e i parametri di processo sono congelati e archiviati come baseline di produzione.

Questo protocollo elimina ambiguità. La produzione non interpreta né improvvisa; replica. Quando arriva un ordine di produzione, la linea utilizza la documentazione bloccata dal campione d’oro. Non ci sono supposizioni sui revisioni del progetto, né dibattiti sulle sostituzioni dei componenti e nessuna incertezza sui parametri di processo. Il campione d’oro è la fonte unica di verità, consentendo una produzione ripetibile ad alto rendimento. Il blocco è completo, congelando tutto ciò che influenza il prodotto finale: file di progetto, il BOM con i numeri di parte esatti e le procedure di assemblaggio e collaudo con parametri e criteri di accettazione definiti.

Gestione delle Revisioni Dopo il Lock-In

Il lock-in non è una prigione. I progetti evolvono. Se è necessario un cambiamento dopo l’approvazione del campione d’oro, si genera un Ordine di Modifica Tecnica (ECO). Valutiamo l’impatto e, se il cambiamento è approvato, costruiamo e validiamo un nuovo campione d’oro. La revisione precedente viene archiviata e la nuova diventa la baseline di produzione. Questo processo controllato previene che modifiche informali si propaghino attraverso la produzione, una causa comune di confusione tra versioni e problemi di resa.

Il pacchetto dati completo per il successo al primo colpo

Un campione d’oro è valido quanto i dati che lo definiscono. Richiediamo un pacchetto dati completo prima di impegnarci in una build NPI, perché dati incompleti sono la causa più comune—and più evitabile—di ritardi. Le lacune sono prevedibili: file mancanti, specifiche ambigue o BOM prive di dettagli di approvvigionamento.

Un pacchetto completo ha quattro elementi principali:

File Gerber: Devono essere immacolati. Richiediamo il formato RS-274X con tutti gli strati chiaramente etichettati. Ambiguità qui causa errori di fabbricazione che sono costosi da correggere successivamente.

Una BOM Intelligente: Questo è più di un elenco di parti. Necessitiamo di numeri di parte del produttore, quantità, designatori di riferimento e eventuali alternativi approvati. Una BOM che elenca semplicemente “condensatore da 10uF” è inutilizzabile.

Disegni di Assemblaggio Chiari: Devono includere dimensioni critiche, indicatori di polarità, orientamento dei connettori e chiamate per eventuali requisiti di manipolazione speciale. Gli operatori di produzione seguono la documentazione; ambiguità porta a difetti.

Requisiti di Test Definiti: Abbiamo bisogno di conoscere i punti di test funzionali, i criteri di accettazione per i parametri elettrici e eventuali standard cosmetici applicabili. Un pacchetto dati che omette i requisiti di test ci costringe a fare supposizioni, e le supposizioni creano rischi.

Anche con un pacchetto dati perfetto, il rendimento nel primo passaggio di NPI è raramente del 100 percento. Mette in evidenza problemi che non si possono prevedere durante una revisione del progetto, come una discrepanza nella dimensione di un componente o un profilo di reflow che necessita di una piccola regolazione. Per questo esiste l'NPI. Un pacchetto dati completo elimina i guasti evitabili, garantendo che eventuali problemi che troviamo siano opportunità di apprendimento genuine, e non sintomi di un problema di documentazione.

Il percorso fluido dall'NPI alla produzione

Il nostro processo di NPI è progettato con in mente l'obiettivo finale. Ogni punto di controllo e requisito di documentazione esiste per rendere senza soluzione di continuità la transizione alla produzione. Quando una sequenza di produzione NPI è completa e il campione d'oro approvato, il percorso verso la produzione non è una nuova negoziazione; è una continuazione dello stesso processo validato.

La transizione a una linea di produzione avviene quando i volumi lo giustificano, siano essi 50 unità o 5.000. La prontezza non riguarda il volume; riguarda la stabilità. Il progetto è stato convalidato? Il campione d'oro è bloccato? Il pacchetto dati è completo? Se sì, la transizione è semplice. La linea di produzione utilizza la stessa documentazione bloccata, i materiali approvati e i parametri di processo validati nella cella NPI. Non c'è reinterpretazione e niente da ricominciare.

Il trasferimento di processo è una consegna formale. Il pacchetto di documentazione NPI viene consegnato alla pianificazione della produzione, e vengono comunicati eventuali insegnamenti appresi. La prima produzione viene monitorata attentamente per verificare che resa e qualità siano allineate con la baseline NPI, ma questa è una verifica, non un ri-developing. Per questo la rigorosità iniziale è importante. Le celle dedicate, i controlli DFM e il campione d'oro non sono burocrazia. Sono le fondamenta che rendono scalare non solo possibile, ma prevedibile.