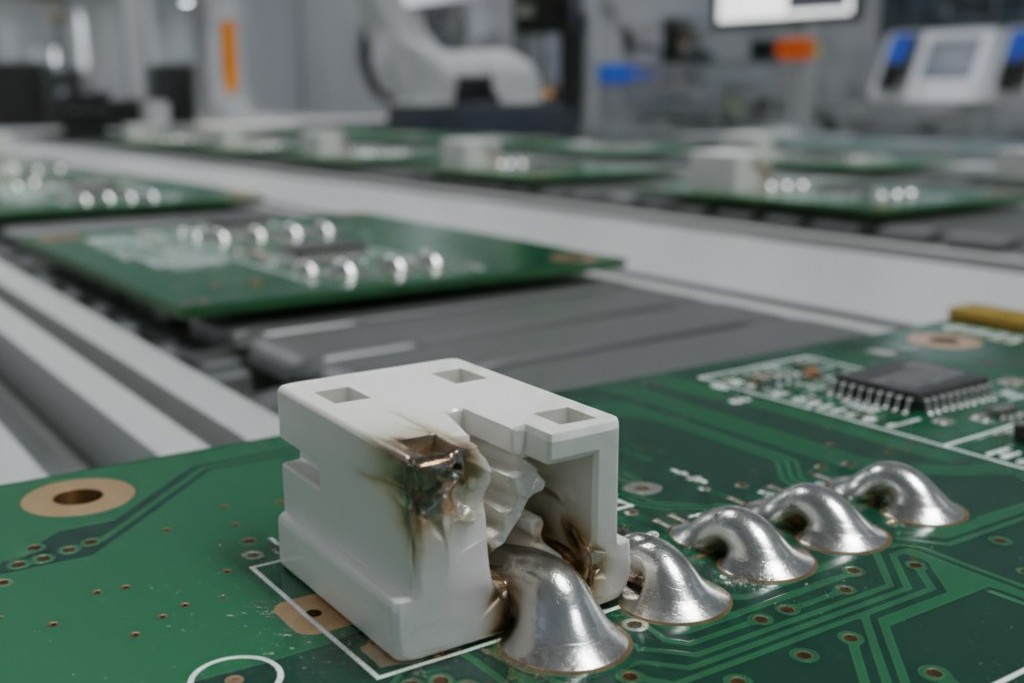

Quel connettore a staffa costoso e perfettamente funzionante ora è scarto. La sua scatola in plastica è annerita e deformata, fusa da un'onda di saldatura selettiva passata a pochi millimetri di distanza. Altrove sulla stessa scheda, un connettore a passo stretto mostra un groviglio di ponti di saldatura—il risultato di una scheda che cedendo nel pallet generico e maladatto. Questa è una scena di frustrazione silenziosa, familiare a qualsiasi ingegnere che spinge i limiti della densità delle schede.

In Bester PCBA, vediamo questo non come un fallimento del processo, ma come un fallimento degli utensili. La causa principale è l'affidamento a pallet universali per assemblaggi che sono tutt'altro che generici. La soluzione è trattare il pallet come ciò che realmente è: un pezzo di hardware personalizzato per il controllo del processo.

L'Ineluttabile Fallimento del Taglia-Universale

Un pallet di saldatura selettiva generico ha un difetto fondamentale: cerca di risolvere due problemi opposti con un'unica sagomatura semplice. Deve esporre i pin di saldatura alla fontana mentre protegge tutto il resto. Quando un componente in plastica alto si trova proprio accanto alla giunzione di saldatura, questo compromesso fallisce.

Prima viene il calore. Un'onda di saldatura fusa a 280°C è una potente fonte di energia termica irradiata, e un'apertura semplice in un pallet non offre alcuna protezione. Una scatola di plastica adiacente assorbe questa energia, supera la temperatura di transizione vetrosa e inizia a deformarsi, scolorirsi o addirittura a fondere. La giunzione di saldatura può essere perfetta, ma il componente è distrutto.

Il calore introduce anche un problema fisico: il cedimento. I pallet generici forniscono un supporto inadeguato intorno alle grandi aperture, consentendo alla scheda di piegarsi sotto il proprio peso quando riscaldata. Per i componenti ad alta precisione vicini, questa minima variazione di planarità è sufficiente a causare contatto incoerente con l'onda di saldatura. Il risultato diretto è ponti di saldatura e costose rifaciture.

Scultare il Pallet per il Controllo Termico

Il nostro approccio tratta il pallet come la prima linea di difesa contro questo caos termico. Non limitiamoci a tagliare aperture; scolpiamo il materiale per gestire e dirigere attivamente il calore, trasformando un supporto passivo in uno strumento termico attivo.

Per prevenire l'annerimento su connettori alti, la soluzione più efficace è una barriera fisica. Maciniamo “dighe”—muri che si elevano dal materiale del pallet, posizionati tra la fontana di saldatura e il componente sensibile. Agiscono come un'ombra, bloccando fisicamente il calore radiante in linea di vista che altrimenti cuocerebbe la plastica. Per aree estremamente sensibili, progettiamo tasche inserite che affondano il componente al di sotto del percorso principale del calore, aggiungendo un ulteriore livello di protezione.

Il materiale stesso del pallet, un composito ad alta temperatura, è un eccellente isolante. Utilizziamo questo a nostro vantaggio. Per proteggere un componente, lasciamo più materiale in posizione, creando un blocco di massa termica che assorbe e dissipa il calore disperso. Al contrario, proprio alla giunzione di saldatura, alleggeriamo il pallet per minimizzare il contatto. Questo impedisce al pallet di agire come un dissipatore di calore, assicurando che tutta l'energia della fontana venga sfruttata efficacemente per creare una giunzione completa e veloce, senza perdere energia riscaldando lo strumento stesso.

Il Differenziatore: Tuning con Dati Live

Ma anche il pallet più perfettamente scolpito è solo uno strumento statico. Il vero controllo del processo deriva dall'abbinamento con un programma di saldatura dinamico, basato sui dati, e dall'abbandono della logica del tentativo e errore che affligge tante linee di produzione.

Il Mito del tempo di soggiorno «d'oro»

Molte operazioni si affidano a un tempo di soggiorno «d'oro» — una impostazione universale di, diciamo, tre o quattro secondi applicata a ogni lavoro. Questa è superstizione, non ingegneria. Un tempo di soggiorno fisso è troppo lungo, rischiando danni termici e perdite di ciclo, oppure troppo corto, risultando in un inadeguato bagnato e in una cattiva saldatura. Non può certamente tenere conto delle caratteristiche termiche uniche di ogni scheda, componente e combinazione di pallet.

Il nostro Metodo: Verificare il Giunto per Verità

Determinare il tempo di soggiorno corretto misurandolo. Prima di una produzione, dotiamo una scheda di prova di termocoppie posizionate direttamente sui punti critici della saldatura. Inseriamo questa scheda nella macchina di saldatura selettiva con il suo pallet personalizzato, monitorando il profilo termico al punto di saldatura. Questi dati ci mostrano esattamente quanto tempo ci vuole per raggiungere il liquido e ottenere una bagnatura completa e corretta su pin e pad.

Il nostro obiettivo è trovare l'esatto momento in cui si forma un giunto perfetto, e non un attimo in più. Ridimensioniamo il tempo di soggiorno sulla base di questi dati in tempo reale. Tentare di giudicarlo a occhio è negligenza professionale su una scheda complessa; i dati del profiler sono l'unica fonte di verità.

Il Risultato: Tempi di Ciclo Onesti, Zero Difetti

Questo approccio basato sui dati è lento? Al contrario. Eliminando il tempo di buffer e l'incertezza di un tempo di soggiorno «superstizioso», arriviamo alla durata più breve possibile che garantisce un risultato perfetto. Il processo non è solo affidabile; è massimamente efficiente.

Il risultato è un processo di produzione stabile e prevedibile. I ponti di saldatura e i componenti bruciati scompaiono dai registri di difetti. I costi di rifacimento crollano. Soprattutto, i tempi di ciclo diventano onesti e affidabili, consentendo una pianificazione della produzione precisa.

Trasforma un processo ad alto rischio in un'operazione di routine controllata.

Un Processo, Non Solo una Parte

Un pallet di saldatura selettiva per un assemblaggio complesso non è una commodity. È la incarnazione fisica di un processo profondamente compreso e finemente sintonizzato. L'intelligenza non risiede nel file CAD del pallet, ma nella metodologia usata per progettarlo, testarlo e abbinarlo a un programma di saldatura basato sui dati. Trattando pallet e processo come un sistema unico e integrato, produciamo design sfidanti con la stessa qualità e prevedibilità delle schede più semplici.