È una storia che abbiamo sentito innumerevoli volte. Un prodotto supera ogni test elettrico e controllo di qualità sulla linea di produzione, partendo con un certificato di buona salute. Poi, mesi dopo, iniziano ad arrivare i rapporti di fallimenti sul campo. Corrosione sotto un componente. Perdita di corrente inspiegabile. Crescita dendritica che mette in corto i pin adiacenti.

L'assemblaggio sembra pulito. Il tuo produttore contrattuale ti mostra i rapporti di test ROSE positivi. Eppure, i fallimenti sono reali e costosi. Il problema non è il tuo design o i tuoi componenti. È il test. Ti stanno ingannando con un numero piuttosto che maschera una bomba a orologeria corrosiva.

Lo Spettro nella Macchina: Quando i Pannelli “Puliti” Falliscono sul Campo

La discrepanza tra il test post-assemblaggio e l'affidabilità a lungo termine è una delle sfide più frustranti nella produzione di elettronica. Il colpevole è quasi sempre una contaminazione ionica rimasta dal processo di saldatura. Questi residui, invisibili ad occhio nudo, sono benigni in un ambiente asciutto e controllato. Ma una volta che il prodotto è sul campo, esposto all'umidità ambientale e ai cicli di temperatura, diventano attivi.

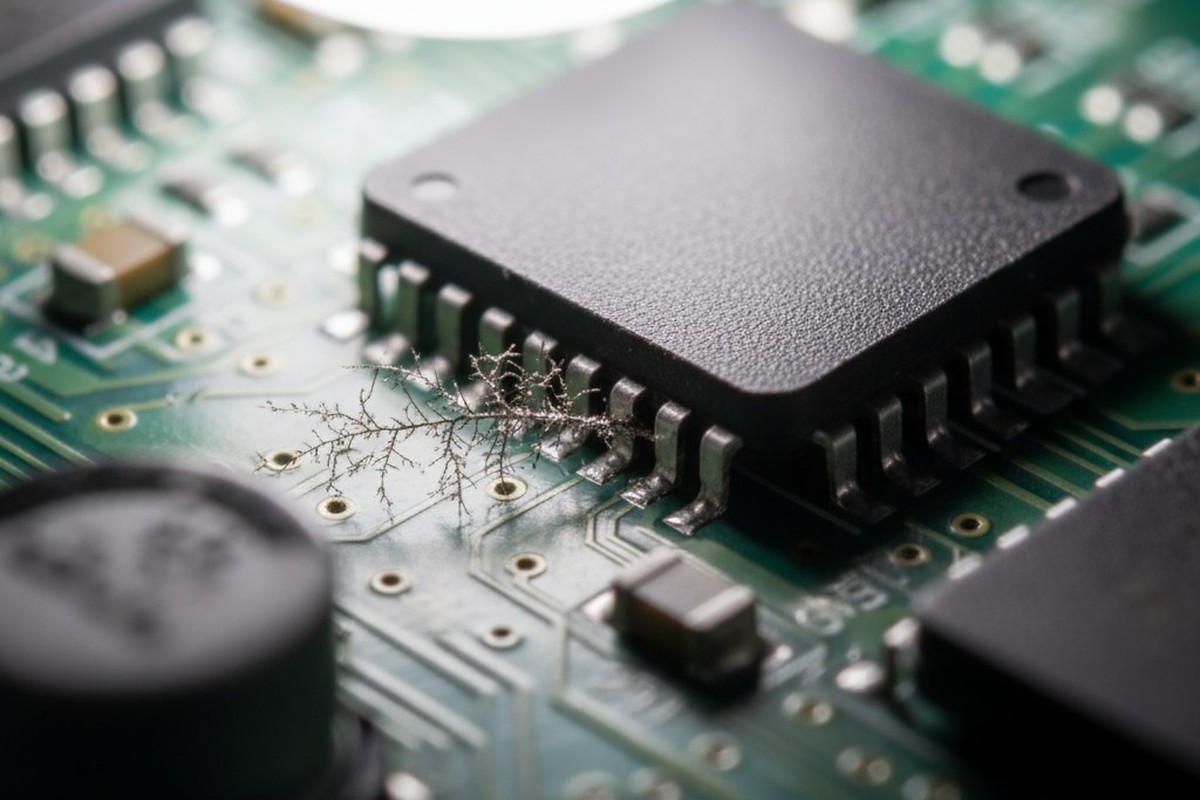

Questa attivazione crea un elettrolita sulla superficie del circuito, permettendo un processo chiamato migrazione elettrochimica. Gli ioni metallici attraversano la scheda, formando strutture delicate e cristalline chiamate dendriti. Questi dendriti crescono tra punti di diversa potenzialità elettrica fino a creare un corto circuito. Il risultato è un guasto catastrofico, difficile da diagnosticare, su una scheda che, secondo tutte le misure convenzionali, era perfettamente “pulita”.

Questo non è un evento raro. È l'esito prevedibile di fare affidamento su un metodo di misurazione della pulizia obsoleto e inadeguato.

Perché il test ROSE è una ricetta per il disastro

Per decenni, lo standard per la pulizia ionica è stato il test di resistività dell'estratto solvente (ROSE). È veloce, economico e la maggior parte dei produttori è configurata per farlo. In PCBA Bester, crediamo che sia anche pericolosamente fuorviante e un fattore primario che contribuisce ai problemi di affidabilità sul campo.

Il test ha due difetti fondamentali e fatali.

Il difetto delle medie: Come i numeri buoni nascondono punti deboli

Il test ROSE funziona immergendo un intero circuito assemblato in una soluzione solvente e misurando il cambiamento complessivo nella resistività del solvente. Questo ti dà un numero singolo che rappresenta il totale medio contaminazione ionica su tutto il pannello.

Questo approccio è profondamente sbagliato. Un guasto sul campo non è causato da uno strato uniforme di contaminazione a basso livello; è causato da un hotspot di residuo altamente concentrato e localizzato. L'effetto di media del test ROSE significa che una piccola macchia pericolosamente corrosiva sotto un singolo componente viene completamente diluita dalle vaste distese pulite della maschera di saldatura. È come testare una piscina per il veleno prelevando un singolo campione d'acqua—probabilmente perderai l'unica goccia letale.

Un punteggio ROSE superato non significa che il tuo circuito sia pulito. Significa che è pulito in media.

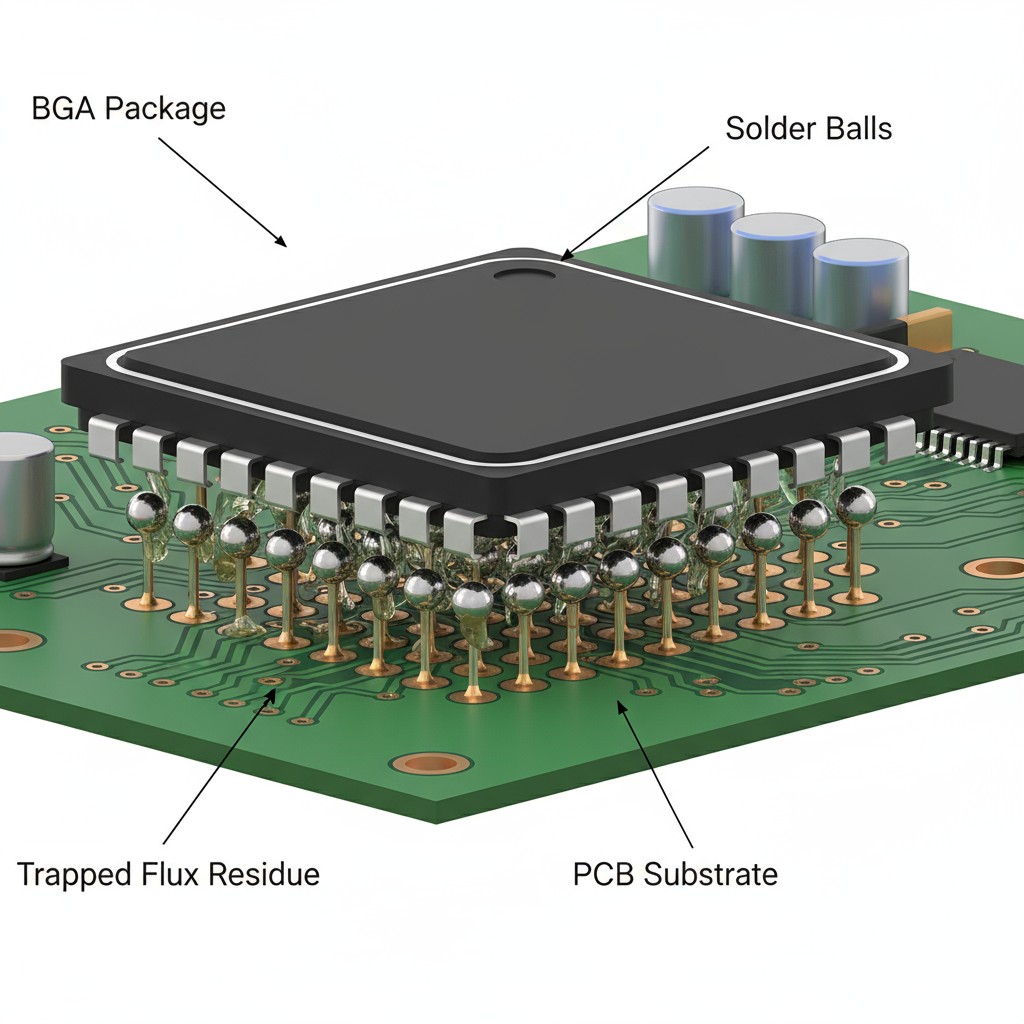

Punti ciechi: cosa ROSE non può vedere sotto BGAs e componenti densi

Il secondo difetto è fisico. I circuiti moderni sono densi. Componenti come array di pin su pannelli di sfera (BGAs), array di pin su pianali (LGAs) e Quad-Flat No-leads (QFNs) hanno altezze di standoff estremamente basse, con distanze misurate in mils. Il solvente usato in un test ROSE semplicemente non può fluire in questi spazi stretti per dissolvere i residui intrappolati sottostante.

È precisamente qui che risiede il pericolo maggiore. Durante il reflow, i residui di flussante rimangono intrappolati sotto il corpo del componente, proprio accanto a centinaia di pad strettamente impacchettati e portatori di corrente. Il solvente di test si versa sopra senza penetrare in queste aree critiche, e il rapporto risulta pulito. Nel frattempo, i contaminanti più corrosivi restano inattivi nel luogo in cui possono causare più danni. Il test ROSE non si limita a ignorare il problema; è completamente cieco di esso.

Smentire il mito del “No-Clean”: la tua maggiore fonte di residuo corrosivo

Quest'affidamento a test inadeguati è sostenuto da un mito diffuso nel settore: l’idea di un flussante “no-clean”. Molti ingegneri credono che usare un flussante senza bisogno di pulizia significhi non preoccuparsi di residui o test. Questa incomprensione di cosa “no-clean” significhi realmente rappresenta un percorso diretto verso problemi di affidabilità.

Cosa significa davvero “No-Clean” (e cosa non significa)

“No-clean” non significa che il flussante si vaporizzi magicamente e lasci zero residui. Significa che i residui post-reflow sono progettati per essere chimicamente inerti, ma solo se il circuito ha subito un profilo termico perfetto. Gli attivatori nel flussante sono destinati ad essere completamente consumati e incapsulati durante il reflow.

Nel mondo reale della produzione di massa, profili termici perfetti sono rari. Forni hanno zone calde e fredde. La densità del circuito e la massa dei componenti creano ombre termiche. Di conseguenza, il flussante è spesso parzialmente attivato, lasciando residui reattivi non consumati.

Come il calore e l'umidità attivano il flusso “benigno”

Questi residui di residui no-clean rimasti sono spesso idroscopici, il che significa che assorbono facilmente l'umidità dall'aria. Una volta assorbita l'acqua, il residuo “benigno” diventa un elettrolita attivo e acido. Le stesse sostanze chimiche progettate per rimuovere gli ossidi dai pad durante la saldatura ora sono libere di iniziare a corrodere i terminali dei componenti e favorire la crescita dendritica.

Credere che “no-clean” ti renda esente dalla verifica della pulizia è un azzardo per ottenere un processo perfetto ogni singola volta. Da Bester PCBA, non scommettiamo sulla perfezione. Verifichiamo con i dati.

Uno strumento migliore per il lavoro: Vedere l'invisibile con la cromatografia ionica

Se il test ROSE è uno strumento grossolano, la Cromatografia Ionica (IC) è uno strumento chirurgico. Va oltre una semplice media pass/fail per fornire un'analisi chimica dettagliata della superficie della scheda. È l'unico metodo che fornisce dati specifici e attuabili necessari per prevedere e prevenire guasti sul campo legati agli ioni.

Da un Numero Singolo a un Impronta Digitale Chimica

A differenza del test ROSE, un'analisi IC non ti dà un solo numero. Ti fornisce un cromatogramma, un rapporto che identifica gli ioni specifici presenti sulla scheda e le loro concentrazioni precise. È la differenza tra un medico che ti dice “hai la febbre” e uno che dice “hai un'infezione batterica specifica, e ecco l'antibiotico per trattarla.”

Con l'IC, puoi vedere l’impronta chimica del tuo processo di assemblaggio, distinguere tra diversi tipi di contaminanti e rintracciarli fino alla loro origine.

Ciò che IC ti dice che ROSE non può

Il potere di IC risiede nella sua specificità. Risponde a domande critiche che ROSE non può. La contaminazione è composta da acidi organici deboli residui di flussaggio? Ciò indica un profilo di reflow incompleto o un processo di pulizia inefficace. Ci sono livelli elevati di cloruro e sodio? Questo suggerisce un problema di gestione, contaminazione da guanti o persino problemi con la produzione del PCB stesso.

Questo livello di dettaglio trasforma il test di pulizia da un semplice portale di qualità in uno strumento potente di controllo del processo. Non stai più solo verificando una casella; stai diagnosticando e migliorando l'affidabilità a lungo termine del tuo prodotto.

Costruire un programma predittivo di pulizia che funzioni

Adottare la Cromatografia Ionica è il primo passo. Utilizzarla correttamente è ciò che distingue un processo di produzione di livello mondiale dagli altri. Un programma veramente predittivo non riguarda il test a caso; è una strategia mirata basata sul rischio. Da Bester PCBA, il nostro approccio si basa su tre principi fondamentali.

1. Targetizza il Tuo Test in base alla Regione della Scheda

Smetti di testare l'intera scheda, perché il rischio non è distribuito uniformemente. Un test IC dovrebbe utilizzare un metodo di estrazione localizzato per prelevare campioni dalle aree a maggiore rischio: direttamente sotto quel BGA denso, negli angoli stretti della tua circuiteria analogica sensibile e intorno ai QFN con basso standoff. Puntando sui punti problematici, ottieni dati che riflettono lo scenario peggiore, non la media del miglior caso.

2. Correlare i Contaminanti alla Tua Famiglia di Flussi

Lavora con il tuo partner di assemblaggio per caratterizzare il tuo specifico flusso no-clean. Ogni famiglia di flux lascia una firma ionica diversa. Eseguendo un test IC di base, puoi stabilire quale sia il profilo residuo “normale” per il tuo processo. Ciò ti consente di impostare limiti intelligenti. Invece di una politica generica di “tolleranza zero”, puoi impostare soglie specifiche per gli acidi organici deboli attesi mantenendo una tolleranza quasi zero per ioni dannosi e inattesi come i cloruri.

3. Normalizza per Rischio di Processo, Non Solo per Area

L'ultimo e più critico passo è smettere di pensare alla contaminazione in semplici termini di microgrammi per pollice quadrato. Questa metrica è quasi insignificante senza un contesto. Un componente analogico ad alta tensione e a passo fine ha una tolleranza infinita inferiore ai residui ionici rispetto a una sezione di logica digitale a bassa velocità.

Una specifica di pulizia robusta non ha un limite universale. Ne ha più di uno, normalizzato in base al profilo di rischio di ogni area del circuito. L'area intorno a una alimentazione da 400V richiede un livello di pulizia molto più alto rispetto all'area intorno a una resistenza di pull-up da 3,3V. Mappando i requisiti di pulizia al rischio elettrico, si crea una specifica che previene direttamente i guasti sul campo.

Metterlo in pratica: Superare gli ostacoli del mondo reale

Passare a una strategia di pulizia moderna richiede più di cambiare un metodo di test; richiede un cambiamento di mentalità e un approccio pragmatico.

Affrontare la domanda sui costi: IC come investimento

La prima obiezione agli IC è sempre il costo. Sì, un singolo test IC è più costoso di un singolo test ROSE, ma questa visione è a breve termine. Il vero costo di un testing inadeguato si misura in RMAs, richieste di garanzia, richiami di prodotto e danni alla reputazione del tuo marchio.

Confronta il costo di un programma di validazione IC completo durante lo sviluppo del prodotto—forse alcune migliaia di dollari—con il costo di un singolo guasto sul campo, per non parlare di un richiamo diffuso. La cromatografia ionica non è una spesa. È uno degli investimenti con il più alto ritorno che puoi fare nel successo a lungo termine del tuo prodotto.

Come spingere il tuo produttore contrattuale oltre ROSE

Molti produttori di contratti sono a loro agio con le attrezzature di test ROSE legacy. Spingere per un metodo più rigoroso richiede un approccio collaborativo e basato sui dati. Inizia in piccolo. Invece di richiedere IC per ogni scheda in produzione, specificarlo su base campione durante l'NPI.

Fornisci al tuo CM una mappa chiara delle regioni ad alto rischio del circuito che desideri testare. Condividi con loro questo articolo. Inquadra la conversazione non come una mancanza di fiducia, ma come un impegno condiviso a costruire un prodotto più affidabile. I migliori partners di produzione accoglieranno con favore l'opportunità di migliorare il loro processo e dimostrare le loro capacità. Se resistono, potrebbe essere un segno che la loro definizione di “qualità” non è allineata con la tua.