La portata wireless sulla scheda tecnica del tuo prodotto IoT è una promessa fatta in un laboratorio controllato. Quella promessa si interrompe silenziosamente sul pavimento di produzione quando l'assemblaggio modifica il comportamento elettromagnetico della tua antenna. Una scheda che ha raggiunto –2 dB di perdita di ritorno e 85% di efficienza radiativa nel prototipo può facilmente degradare a –6 dB e efficienza di 60% dopo l'assemblaggio di massa. Il guasto è invisibile fino a quando un dispositivo non è sul campo.

In PCBA Bester, preservare le prestazioni RF durante l'assemblaggio non è un'aspirazione; è un risultato progettato. Applichiamo quattro discipline di produzione distinte: conformità alla zona di divieto dell'antenna, preservazione della disposizione a impedenza controllata, processi a residuo basso di flussante in aree critiche RF e progettazione di supporti di test che convalidano le prestazioni radiate senza introdurre nuove variabili. Questi controlli non sono solo salvaguardie. Sono un sistema interdipendente, e un guasto in una disciplina compromette le altre.

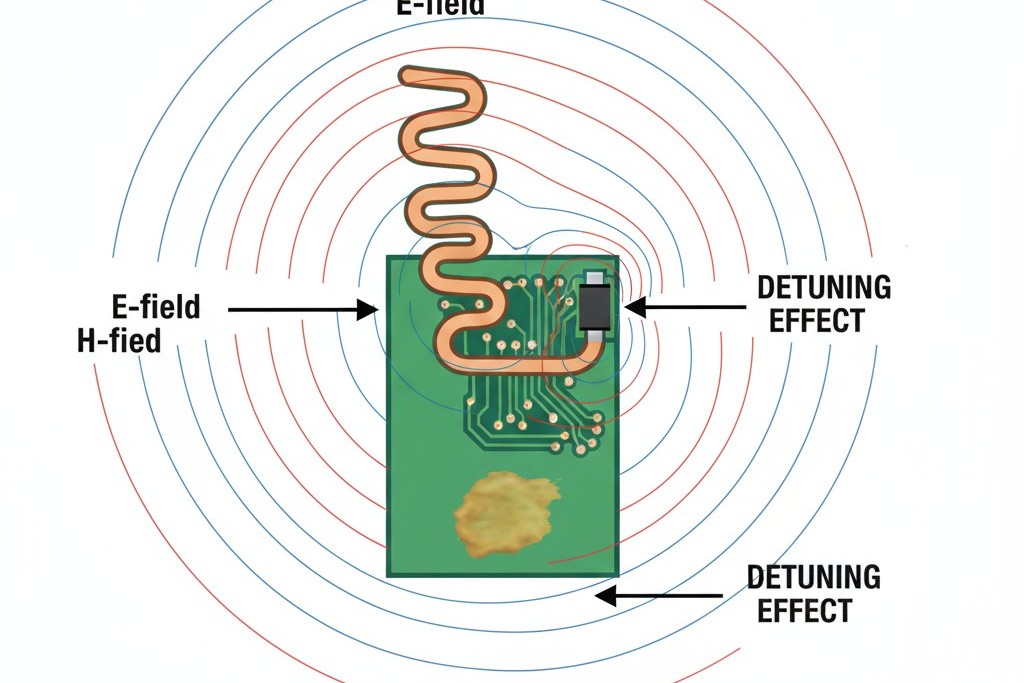

Il problema principale è il detuning. Un'antenna è una struttura risonante la cui performance dipende da una lunghezza elettrica precisa e da un match di impedenza alla sua linea di trasmissione. L'assemblaggio introduce variabili come contaminazione dei materiali, spostamenti dielettrici e alterazioni del piano di massa che modificano queste proprietà. Anche se i cambiamenti sono piccoli in termini assoluti, sono catastrofici per le prestazioni RF. Uno spostamento di appena 5% nel costante dielettrica efficace vicino a un'antenna a 2,4 GHz può spostare la sua risonanza di 120 MHz, trasformando un radiatore ben impostato in un carico scarsamente corrispondente che riflette potenza invece di trasmetterla.

Perché le antenne si detonano durante l'assemblaggio della PCB

Un'antenna risuona quando la sua geometria fisica corrisponde a una frazione della sua lunghezza d'onda elettromagnetica target. Un'antenna monopolo a quarto d'onda per 2,4 GHz è lunga circa 31 millimetri nello spazio libero, ma un'antenna non opera mai nello spazio libero. Esiste nell'ambiente elettromagnetico del substrato PCB, del suo piano di massa e di eventuali materiali vicini. La lunghezza elettrica efficace dell'antenna è determinata sia dalle sue dimensioni fisiche che dalla costante dielettrica dell'ambiente circostante. Quando l'assemblaggio modifica quell'ambiente, l'antenna si detune.

Tre meccanismi principali causano questo detuning, ciascuno operante attraverso un percorso fisico distinto. Capirli è la base per controlli di produzione che affrontano le cause profonde, non solo i sintomi.

La contaminazione dei materiali altera la perdita dielettrica. Residui di flussante, particelle di pasta saldante e agenti di pulizia lasciati vicino all'antenna introducono materiali dielettrici con perdita nel suo campo vicino. Questi contaminanti aumentano il tangente di perdita del mezzo circostante, causando la dissipazione di più energia elettromagnetica sotto forma di calore invece di radiarla nel campo lontano. In termini pratici, uno strato di contaminazione con un tangente di perdita di 0,02 può ridurre l'efficienza radiata di un'antenna patch da 80% a 65% – una perdita di quasi 1 dB di potenza radiata efficace.

Le variazioni della costante dielettrica cambiano la lunghezza d'onda efficace. La costante dielettrica di un substrato PCB non è fissa; varia con temperatura, umidità e umidità assorbita. Durante la saldatura a reflow, il substrato può raggiungere i 250°C. Se un'antenna è stata sintonizzata a temperatura ambiente su un substrato con una costante dielettrica di 4,4, e le variazioni indotte dalla reflow spingono questo valore a 4,6, la frequenza di risonanza si sposta verso il basso. Per un'antenna a 2,4 GHz, questo aumento di 4,5% corrisponde a uno spostamento di circa 100 MHz. L'antenna è ora in risonanza a 2,3 GHz, e le sue prestazioni alla frequenza di operazione prevista di 2,4 GHz si deteriorano significativamente.

Le interferenze con il piano di terra cambiano l'impedenza di adattamento. Il piano di terra di un’antenna non è passivo; è una parte attiva del sistema radiante, che funge da controbilanciamento o elemento riflettente. La sua dimensione, forma e continuità influenzano direttamente l'impedenza di ingresso dell’antenna. I processi di assemblaggio che introducono stress meccanici dalla depanelizzazione o dal fissaggio possono deformare il piano di terra o creare microfratture nei fori placcati. Una deviazione di 2 millimetri sul bordo del piano di terra vicino a un’antenna a forma di F invertita può spostare la sua impedenza di ingresso da 50 ohm a 65 ohm, creando uno disadattamento che compromette la potenza irradiata.

Questi meccanismi operano simultaneamente. Una scheda contaminata da flusso, uno spostamento dielettrico indotto dal reflow e uno stress sul piano di terra vengono sintonizzati da molteplici vie indipendenti. L’unica difesa è un controllo sistematico di ciascuna variabile.

Applicazione della Zona di Divieto di Antenna

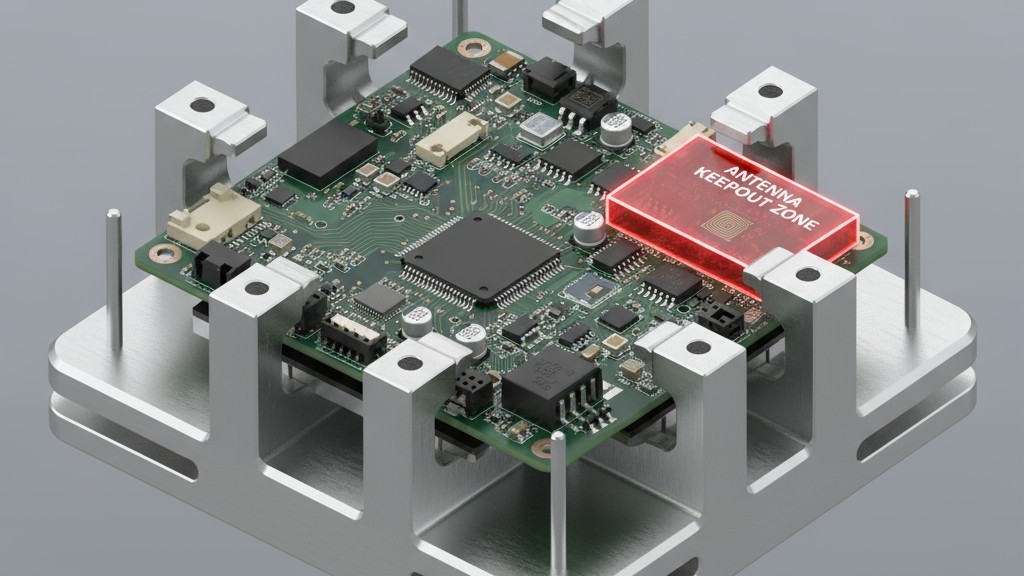

Il modo più diretto per prevenireLo sintonizzamento indotto dall’assemblaggio è far rispettare una zona di esclusione rigorosa intorno all’antenna. Questa è una regione definita tridimensionalmente in cui non sono consentiti materiali conduttivi, componenti o utensili di assemblaggio. La logica si basa sulla fisica del accoppiamento elettromagnetico in campo vicino.

La fisica degli effetti di vicinanza

Un’antenna irradia energia attraverso una regione di campo vicino dove i suoi campi elettrico e magnetico sono reattivi, immagazzinando e rilasciando energia. L’impedenza di ingresso dell’antenna è molto sensibile a qualsiasi materiale presente in questa zona.

Quando un oggetto conduttivo come una presa di componente, un giunto saldato o una pinza di fissaggio metallica entra nel campo vicino, si accoppia con questi campi reattivi e agisce come un elemento parasitario. Questo altera la capacità e l’induttanza effettive che l’antenna presenta alla sua linea di trasmissione. Per un’antenna patch, un oggetto metallico entro 5 millimetri dal suo bordo radiatore può spostare la frequenza di risonanza di 50 a 150 MHz. Per un’antenna a forma di F invertita, un componente posizionato entro 3 millimetri dal suo punto di alimentazione può modificare l’impedenza di ingresso di 20 ohm o più. L’effetto diminuisce con la distanza, ma per la maggior parte delle applicazioni IoT a 2,4 GHz, la zona di esclusione è definita come 6-12 millimetri—una via di mezzo tra isolamento elettromagnetico e uso efficiente dello spazio sulla PCB.

Strategie di produzione per la conformità alla zona di esclusione

Definire una zona di esclusione in un file di progettazione è semplice; farla rispettare durante l’assemblaggio richiede una strategia di produzione deliberata. Su PCBA Bester, la verifica inizia con gli utensili. I supporti di assemblaggio sono progettati in modo che nessun pin, foro di aspirazione o supporto a rulli entri nel volume di esclusione, una restrizione verificata utilizzando modelli CAD 3D. Un supporto che viola la zona di esclusione anche di soli 2 millimetri può invalidare qualsiasi test RF eseguito mentre la scheda è in supporto.

Verifica della posizione dei componenti è il secondo livello di enforcement. I sistemi di ispezione ottica automatica sono programmati con il confine di esclusione come vincolo rigido. Qualsiasi componente che invada la zona attiva a sua volta provoca un rifiuto. Questo è un blocco rigoroso; la scheda non prosegue alla fase di reflow fino a quando l’errore non viene corretto.

Anche la manipolazione è importante. Gli operatori e le apparecchiature automatizzate non devono applicare pressione meccanica sulla scheda vicino all’antenna, poiché la deflessione del substrato può temporaneamente sintonizzarla. Per le schede con antenne vicino ai bordi del pannello, gli utensili di depanelizzazione devono essere posizionati in modo che le forze di sforzo non si propagino attraverso la zona di esclusione.

Preservazione dell'integrità della disposizione a impedenza controllata

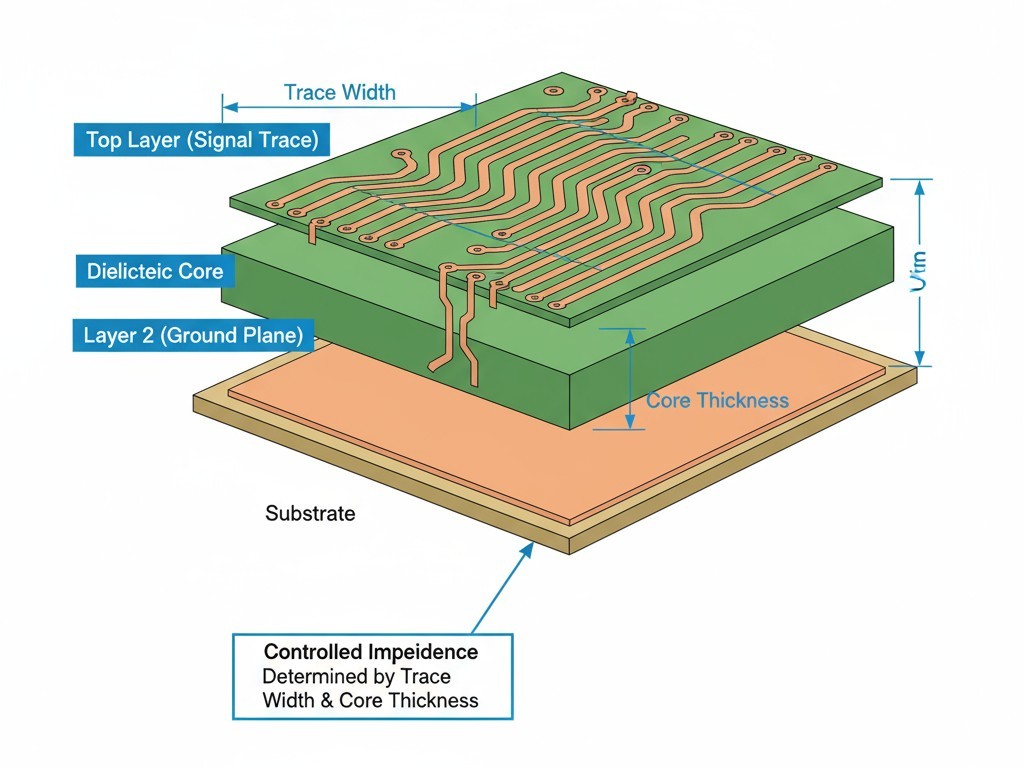

Una traccia RF è una linea di trasmissione, non solo un filo. La sua impedenza è determinata dalla sua larghezza, dallo spessore del substrato e dalla costante dielettrica del materiale di base. Se uno di questi parametri cambia durante l’assemblaggio, l’impedenza cambia, creando riflessi che degrado la prestazione.

Stabilità della costante dielettrica

La costante dielettrica di un substrato è specificata a una temperatura di riferimento, ma il reflow di saldatura sottopone la scheda a picchi di 250°C. Le varianti FR-4 a basso costo possono mostrare uno spostamento della costante dielettrica da 5% a 8% in questo intervallo. Per una traccia da 50 ohm, questo può spostare l’impedenza di diversi ohm, introducendo riflessi che si sommano alle altre discontinuità nel percorso RF.

Presso PCBA Bester, richiediamo materiali per substrate con una stabilità della costante dielettrica di ±2% nell'intervallo di temperatura di rifusione per tutte le configurazioni RF. Questo viene verificato tramite certificazione del materiale dal produttore del PCB, che deve specificare il metodo di misurazione utilizzato; il metodo del risonatore a striscia IPC-TM-650 è il nostro standard richiesto.

Documentazione e Verifica degli Stackup

Lo stackup fisico — la sequenza e lo spessore degli strati di rame e dielettrico — deve essere preciso. Per una scheda a quattro strati, la distanza da una traccia di segnale sullo strato superiore al piano di terra sul secondo strato è critica. Un progetto potrebbe richiedere una traccia da 10 mil su un nucleo da 5 mil per raggiungere 50 ohm. Se la tolleranza di fabbricazione provoca un nucleo da 6 mil, l'impedenza si sposta a 53 ohm.

Imponiamo la verifica dello stackup attraverso analisi sezione trasversale per tutte le configurazioni RF. Se lo spessore del nucleo misurato su un campione devia dallo standard di più di 10%, l'intero pannello viene respinto prima che inizi l'assemblaggio. Gli errori di impedenza incorporati nella scheda non possono essere corretti in seguito. Il controllo del profilo di rifusione è anche fondamentale per l'integrità dello stackup. Riduciamo al minimo lo stress termico qualificando i profili delle schede RF con una temperatura di picco non superiore a 245°C e un tempo sopra il liquido inferiore a 60 secondi—vincoli più rigidi rispetto ai profili standard.

Processi a bassa residua per le zone RF

Il flussante è un agente chimico essenziale per la saldatura, ma i suoi residui sono dielettrici con un tangente di perdita diversa da zero. Quando lasciati su o vicino a circuiti RF, introducono perdite misurabili. Il problema è aggravato dal fatto che i residui di flussante sono igroscopici; assorbono umidità dall'aria, e l'acqua è un dielettrico ad alta perdita. Uno strato sottile di residui di flussante umidi può aumentare le perdite nel near-field dell'antenna di un ordine di grandezza.

Chimica del Flussante e Protocolli di Pulizia

I flussanti senza soluzione di continuità, standard industriale, sono progettati per lasciare residui benigni nella maggior parte delle applicazioni. I circuiti RF non sono la maggior parte delle applicazioni. Anche un sottile strato proveniente da un flussante senza residui a basso residuo può aumentare la perdita dielettrica, riducendo l'efficienza radiata di 1 a 2 dB.

Il nostro processo per le configurazioni RF inizia con un flussante senza residui, a basso contenuto di alogeni, ma non ci fermiamo lì. Implementiamo un processo di pulizia mirato per le zone critiche RF. Dopo il riflusso, le schede vengono pulite con alcol isopropilico e acqua deionizzata in un sistema inline, con ugelli diretti sull'antenna e sulle tracce RF. Verifichiamo l'efficacia della pulizia tramite test di contaminazione ionica, applicando un limite massimo di 5 µg/cm², che è il doppio del limite della classe 3 di IPC-A-610.

L'uniformità della maschera di saldatura è un altro fattore. Come materiale dielettrico, variazioni nel suo spessore possono alterare l'impedenza. Specificiamo una tolleranza di spessore della maschera di saldatura di ±10 micron per le zone RF e la verifichiamo durante il controllo ingressi PCB.

Validazione delle prestazioni con la progettazione di un adeguato supporto di prova

I controlli di produzione sono efficaci solo se i loro risultati vengono verificati. Per gli assemblaggi RF, ciò significa misurare le prestazioni radiate—loss di ritorno, schema di radiazione e efficienza—dopo l'assemblaggio. La sfida è che il dispositivo di prova stesso può diventare una fonte di smagnetizzazione.

Metriche Radiate che Importano

La perdita di ritorno è la misurazione RF più comune, che mostra la potenza riflessa dall'antenna a causa di un disallineamento di impedenza. Un valore di –10 dB o superiore è un criterio di accettazione tipico. Ma una buona perdita di ritorno non garantisce una buona radiazione. Un'antenna può accettare efficacemente potenza ma convertirla in calore a causa di perdite nel near-field.

L'efficienza radiata—il rapporto tra potenza radiata e potenza accettata—è la vera misura delle prestazioni. La sua misurazione richiede un test radiato in una camera anecoica, camera reverberante o scanner near-field. Per la produzione, le tecniche più pratiche sono la scansione near-field o le camere reverberanti. Un modello di radiazione alterato, che crea nulli in direzioni critiche, è un altro modo di fallimento che deve essere verificato.

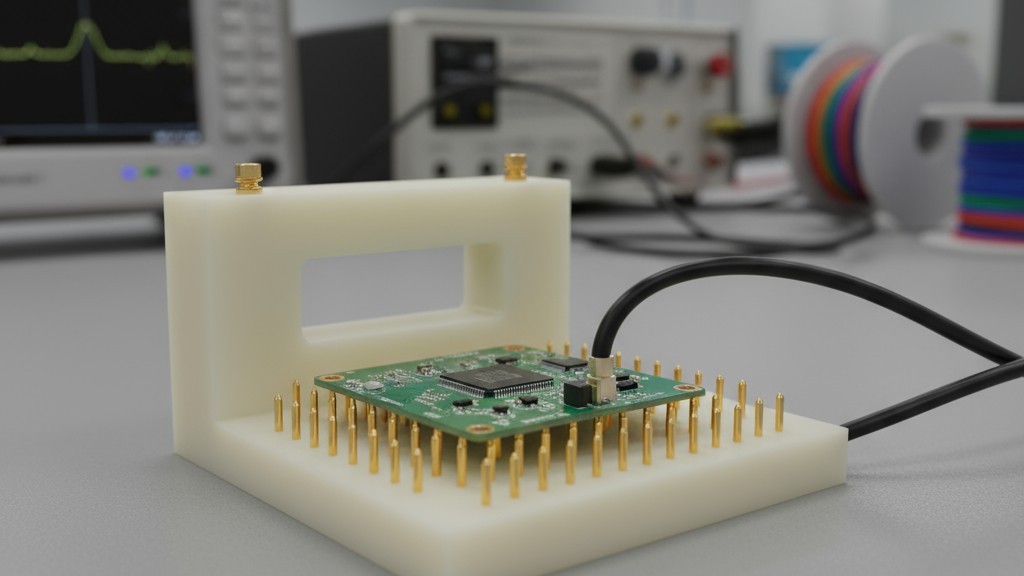

Design della Fixture che Preserva i Campi

Un contenitore di prova non deve alterare l'ambiente elettromagnetico dell'antenna. Qualsiasi binario di supporto metallico o clip di messa a terra nel campo vicino si accoppierà all'antenna e sposterà la sua risonanza. Su Bester PCBA, i nostri contenitori di prova RF sono progettati con principi rigorosi. Innanzitutto, tutti i materiali del contenitore entro una lunghezza d'onda dell'antenna sono non metallici, come PEEK o policarbonato. In secondo luogo, le connessioni di alimentazione e terra sono realizzate tramite pin a molla posizionati lontano dal circuito RF. In terzo luogo, il cavo coassiale che collega al feed dell'antenna è instradato lontano dalla struttura e rifinito con suppressors in ferrite per impedire alla sua schermatura di radiate e distorcere la misurazione.

Convalidiamo ogni contenitore confrontando le misurazioni di una scheda campione d'oro in spazio libero rispetto a nel contenitore. Se il contenitore introduce più di 0,5 dB di errore o sposta la frequenza di risonanza di più di 20 MHz, viene ridisegnato.

Infine, ogni scheda è serializzata e i suoi dati di test sono registrati nel nostro sistema di esecuzione della produzione. Questa tracciabilità consente analisi rapide delle cause profonde in caso di guasti sul campo.

La disciplina di produzione è un'assicurazione di prestazioni RF

Queste quattro discipline non sono salvaguardie indipendenti. Sono un sistema. L'applicazione del divieto di accesso è inutile se la costante dielettrica del substrato cambia durante la rifusione. Un impilamento di impedenza perfetto non conta se il residuo di flussante sta riducendo l'efficienza. Una scheda pulita non può essere convalidata se il contenitore di prova detuna l'antenna.

Raggiungere prestazioni RF che sopravvivono all'assemblaggio richiede l'applicazione sistematica di tutte e quattro le discipline in ogni produzione. Una mancanza in qualsiasi area compromette l'intero sforzo. Non è paranoia; è rigore ingegneristico. La maggior parte dei guasti all'assemblaggio RF risale a un'implementazione incompleta di questi controlli: zone di divieto di accesso definite ma non applicate negli utensili, impilamenti specificati ma non verificati, o perdita di ritorno misurata in un contenitore non convalidato.

Il costo di questi controlli è modesto — tipicamente aggiungendo da 50 centesimi a 2 dollari per scheda. Il costo di non implementarli è guasti sul campo, richiami di prodotto e un'immagine danneggiata. Il ritorno sull'investimento è inequivocabile. Su Bester PCBA, non trattiamo l'assemblaggio RF come un caso speciale. Se il vostro progetto ha un'antenna, il nostro processo include queste discipline di default. Il risultato è prestazioni RF che corrispondono all'intento di progetto, validate dalla misurazione, e consegnate con la coerenza che la produzione di volume richiede.