Di solito succede un martedì pomeriggio, proprio mentre la linea si sta preparando per un ordine urgente. La macchina di montaggio—forse una Panasonic NPM o una Juki ad alta velocità—fa un rumore costante, il nastro trasportatore si muove e le metriche del cruscotto sono verdi. La produttività teorica sembra alta. La macchina sta trovando i fiduciali globali sulle rotaie del pannello senza un singolo log di errore. Secondo la geometria delle coordinate nel file di collocamento, tutto è perfetto.

Poi i pannelli escono dal forno di reflow.

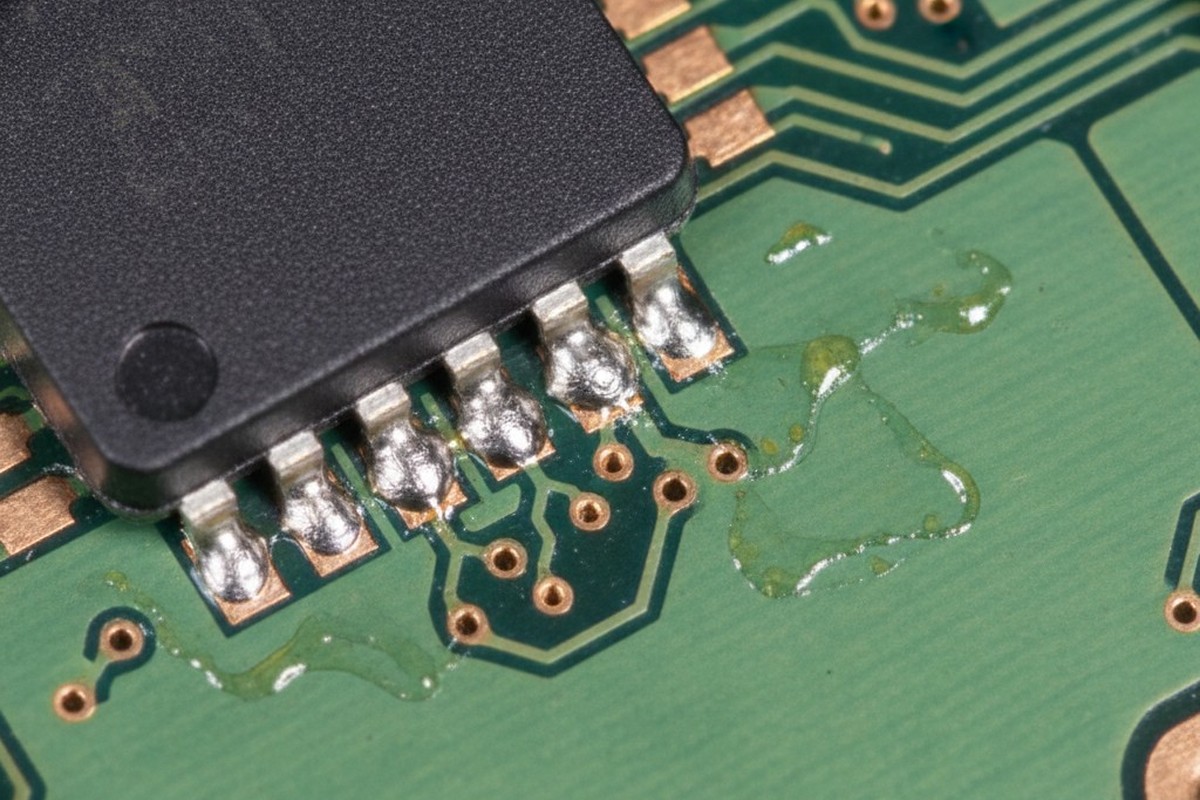

Guardando sotto il microscopio si vede il disastro. Ogni singolo QFN a passo di 0,4mm è spostato di 0,15mm a sinistra. Le piazzole sono collegate. I passivi 0201 sono tombstoned o oscillano fuori dalle loro zone di atterraggio. Stai tenendo un pannello di costose coriandoli.

Il project manager vuole sapere perché la macchina ha fallito. Ma la macchina non ha fallito. Ha fatto esattamente ciò che le è stato detto in base ai riferimenti forniti. Il fallimento è avvenuto settimane fa, all’interno di un software CAD, quando un progettista ha deciso che tre fiduciali sulle rotaie del pannello erano “abbastanza buoni” per l’intera assemblaggio.

La Geometria della Verità

C’è un fraintendimento fondamentale nella progettazione di PCB che considera la scheda come una griglia rigida e immutabile. Nell’ambiente CAD, la distanza tra il punto di origine (0,0) e una piazzola del componente a (250, 150) è un assoluto matematico. Non cambia mai.

Sul pavimento della fabbrica, quella griglia è una bugia.

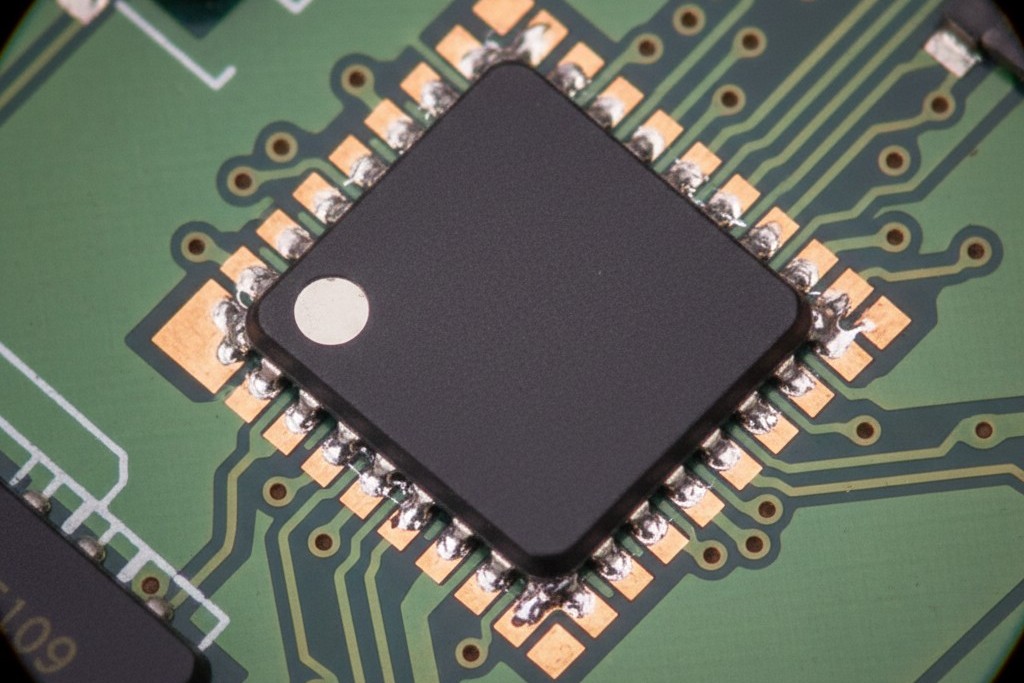

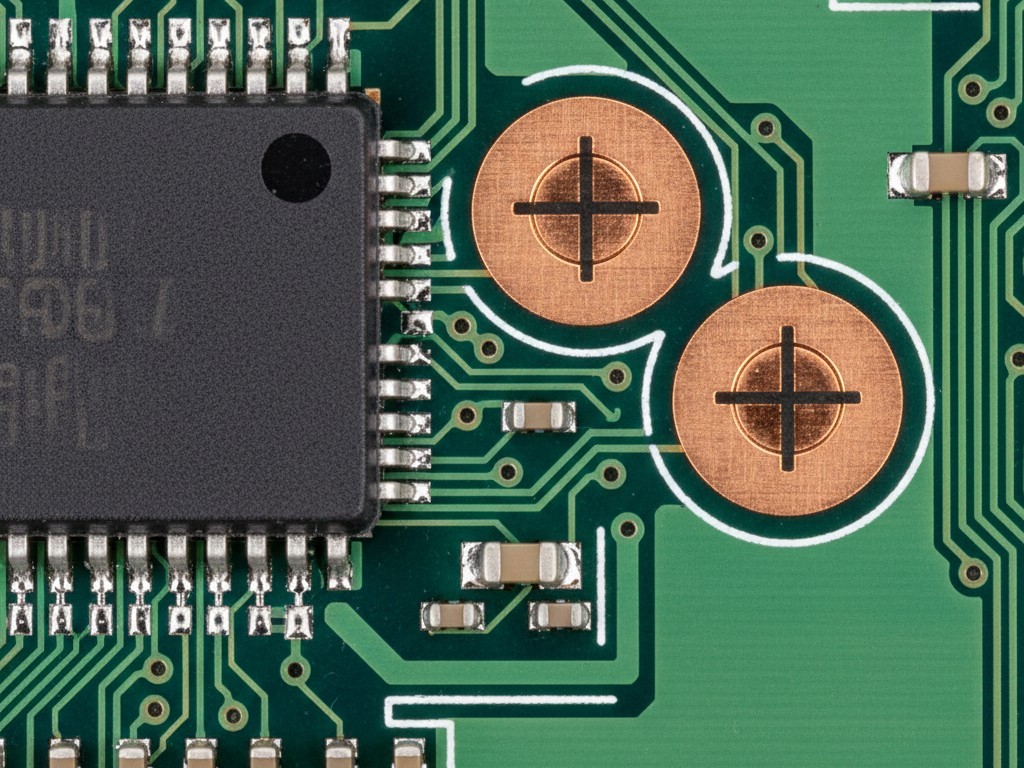

Quando una macchina blocca un pannello, cerca i fiduciali globali—quei cerchi di rame di solito posizionati sulle rotaie di scarto o negli angoli del scheda. Calcola la posizione della scheda in base a quei punti. Se la scheda è leggermente ruotata—un errore di “theta”—la macchina compensa matematicamente, ruotando il suo sistema di coordinate interno per adattarsi alla scheda.

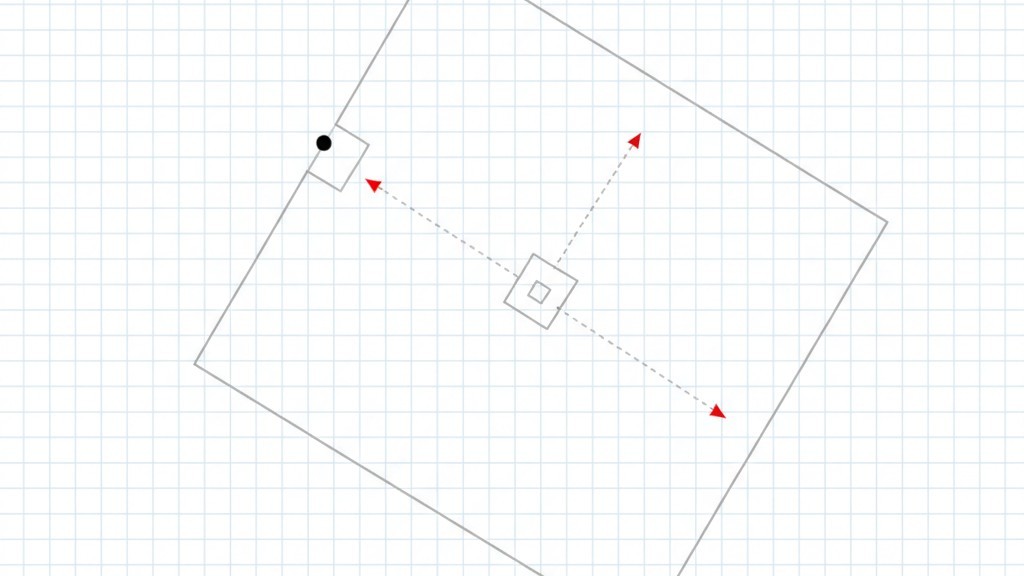

Il problema è che la geometria sfrutta l’errore sulla distanza. Un errore di rotazione di appena 0,05 gradi sulle rotaie potrebbe comportare uno spostamento trascurabile per un componente a 10mm di distanza. Ma per un componente seduto al centro di un pannello di 300mm, lo stesso piccolo errore angolare si traduce in un enorme movimento laterale. La macchina pensa di collocare il componente alle coordinate perfette, ma poiché il punto di riferimento è così lontano, il “braccio di leva” dell’errore amplifica lo spostamento.

Stai chiedendo a una macchina di infilare un ago da dall'altra parte della stanza basandoti su una mappa disegnata da qualcuno su un tovagliolo. Non importa se il depliant della macchina afferma una precisione di 30 micron. Questa precisione è relativa al riferimento che vede. Se il riferimento è sul binario e l'obiettivo è a 150mm di distanza, stai combattendo la trigonometria, e la trigonometria vince sempre.

FR-4 è una spugna viva

La leva geometrica è già di per sé abbastanza problematica, ma presuppone che la scheda stessa sia stabile. Non lo è. Tendiamo a pensare alle PCB come piastre d'acciaio, ma sono compositi di vetro intrecciato ed resina epossidica. Sono più simili a un tessuto rigido che a un metallo lavorato.

FR-4 è un materiale vivo e in movimento. Respira con la temperatura. Quando si esegue un assemblaggio a doppia faccia, quella scheda passa attraverso un forno di riflusso per il primo lato, raggiungendo temperature superiori a 240°C. Il materiale si espande. Le fibre di vetro mantengono la tensione. La resina si cura ulteriormente. Quando si raffredda, non ritorna alle sue dimensioni esatte originali. Si restringe, si deforma e si torce.

Se si ha a che fare con circuiti flessibili o materiali in polimide, questa realtà è ancora più violenta. Un pannello flessibile può estendersi in modo non lineare, il che significa che un angolo può espandersi di 0,1mm mentre il centro si espande di 0,3mm.

Dal punto di vista della macchina, questa è un incubo. Legge i fiduciali sul binario, misura la distanza tra di loro e nota che la scheda si è ristretta di 0,5mm lungo la sua lunghezza. Le macchine di fascia alta di ASM o Mycronic hanno algoritmi di "compensazione del restringimento" che cercano di mediare questa errore su tutta la scheda ridimensionando le coordinate di piazzamento.

Ma questa scala presuppone che la distorsione sia lineare — che la scheda si sia allungata in modo uniforme come una gomma elastica. In realtà, la scheda si deforma come una spugna bagnata che si asciuga al sole. La distorsione locale vicino a quel BGA a pitch fine al centro potrebbe essere completamente diversa dalla distorsione vicino ai connettori ai margini. La macchina, che guarda solo ai binari, non può sapere questo. Applica una correzione globale a un problema locale.

Questo spiega anche perché si riscontrano problemi di allineamento della maschera che imitano errori di posizionamento. Se la vostra stampante di maschere si allinea a quei stessi fiduciali sul binario, sta anche indovinando dove si trovano le piazzole. Si finisce per depositare pasta saldante con metà sulla, metà fuori dalla piazzola, e il componente posizionato con metà sulla, metà fuori dalla pasta. Il risultato è un difetto di riflusso garantito.

La Correzione Locale

C'è un solo modo per sconfiggere le leggi della distorsione e la geometria della leva: Fiduciali Locali.

Un fiduciale locale è un segno di riferimento posizionato immediatamente accanto al componente a pitch fine. Per "accanto" si intende all'interno dello stesso blocco funzionale, spesso a 10-20mm dal target.

Quando si costringe la macchina a usare fiduciali locali, si cambia le regole del gioco. La macchina sposta la telecamera nell'area del componente, trova i marchi locali e azzera il suo punto di origine. Ora, l"

Questo crea una “finestra sulla verità” intorno al componente. All’interno di quella finestra, l’accuratezza relativa è estremamente elevata perché il riferimento è immediato.

Gli progettisti spesso si oppongono a questo. Argomentano di non avere spazio. Vogliono risparmiare quel quadratino di 1mm x 1mm per una traccia o un vertical. Ma bisogna chiedersi: qual è il costo di quello spazio rispetto al costo di una rifinitura? Se si posiziona un QFN con passo di 0,4 mm, un BGA con passo di 0,5 mm, o un connettore ad alta densità, non si sta negoziando con un operatore; si stanno affrontando i numeri.

La regola empirica è semplice: Se il passo del componente è di 0,5 mm o meno, sono necessari punti di riferimento locali. Se il componente è un BGA con più di 400 pin, sono necessari punti di riferimento locali. Sono richiesti due segni per correggere la rotazione — di solito posizionati in modo diagonale attraverso il corpo del componente. Un segno è inutile per la rotazione; fornisce solo traslazione (X/Y).

Le scorciatoie preferite dai progettisti (che non funzionano)

Quando viene detto che sono necessari riferimenti locali, i designer astuti cercano spesso di imbrogliare il sistema. Il tentativo più comune è il “Via come Fiducial”.

Indicheranno una via vicino al componente e chiederanno: “Non puoi semplicemente dire alla fotocamera di guardare quel foro?”

No.

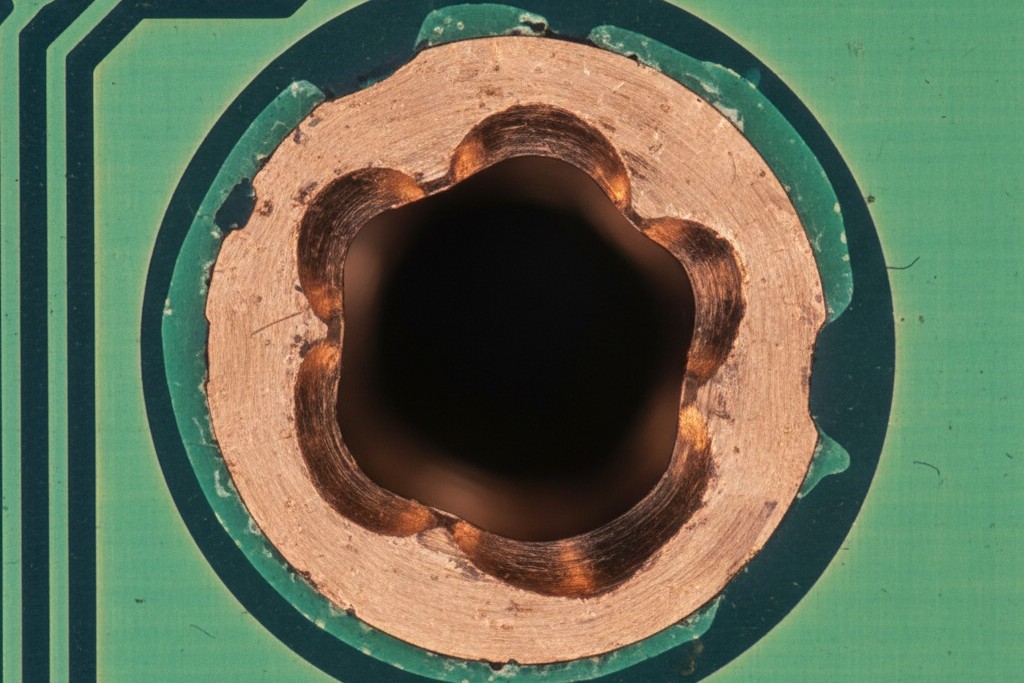

Una punta del trapano meccanico si devia. Tolleranza sulla posizione di un foro praticato è spesso +/- 0,1mm o peggio, a seconda dello stack di trapani della fabbrica. Inoltre, la placcatura intorno al foro può essere irregolare. Un sistema di visione artificiale funziona sul contrasto—specificamente, tra il rame/oro/saldatura lucidi e la maschera di stagno scura. Una via è un bersaglio ottico disordinato. Ha profondità, ombre e bordi irregolari.

Usare una via come punto di allineamento è come cercare di calibrare un fucile di precisione usando un bersaglio dipinto su un palloncino che soffia nel vento. Stai introducendo più errore nel sistema di quanto ne stai eliminando.

Allo stesso modo, non fare affidamento sugli fori di maschera di stagno dei pad stessi. La tolleranza di registro della maschera di stagno è ampia (circa +/- 75 micron). Il pad di rame è l’unica cosa che importa elettricamente, quindi il segno di allineamento deve essere inciso nello stesso strato di rame del pad. Questa è l’unica maniera per garantire che si muovano insieme.

La Sintesi

Non si tratta di come configurarli nel software CAD—quello è un tutorial che puoi trovare altrove. Si tratta della sopravvivenza della tua produzione.

I fiducial globali sui binari portano la scheda nella macchina. Gestiscono l’allineamento grossolano necessario per trasportare il pannello e posizionare le parti grandi e tolleranti come condensatori elettrolitici o grandi induttori.

Ma i fiducial locali posizionano il componente sui pad. Sono l’unica difesa contro la deformazione, torsione e stretching della realtà del processo di produzione. Ommetterli per risparmiare spazio è una falsa economia. Risparmi un millimetro di FR-4, ma lo paghi con ore di tempo degli tecnici, costi di ispezione a raggi X e i “costosi coriandoli” di un pannello scartato.

Progetta per la realtà del materiale, non per la perfezione della griglia.