La pressione per ridurre le tempistiche di sviluppo prodotto è incessante, ma le conseguenze del ritardo non sono mai state così gravi. I traguardi di finanziamento滑移, le finestre di mercato si chiudono e i concorrenti consegnano per primi. Per i team hardware, il percorso tra un prototipo funzionante e una produzione pilota — un labirinto di dipendenze, approvazioni e realtà di fabbricazione — di solito dura dai sessanta ai novanta giorni. La velocità è sempre stata importante, ma trenta giorni sono un obiettivo realistico per un complesso Assemblaggio di Circuiti Stampati (PCBA), o una finzione aspirazionale che prepara i team al fallimento?

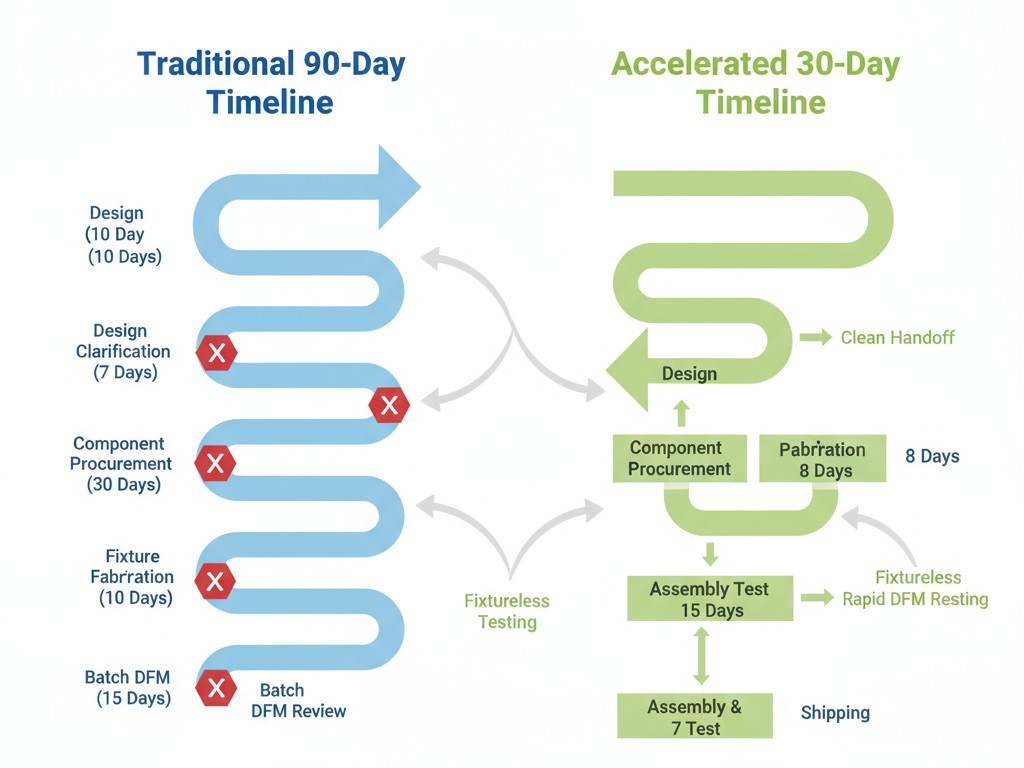

In Bester PCBA, sappiamo che il ramp di trenta giorni è ottenibile, ma solo quando tre sistemi specifici sono ottimizzati in parallelo ed eseguiti con precisione. Non si tratta di lavorare più veloci o di risparmiare sui dettagli. Si tratta di smantellare i ritardi strutturali endemici nei flussi di lavoro tradizionali. La differenza tra un ciclo di trenta giorni e uno di novanta non è lo sforzo; è il design stesso del processo. Quando il passaggio del design è pulito al primo tentativo, quando il test senza fissaggi elimina il collo di bottiglia degli strumenti personalizzati, e quando il feedback di Progettazione per la Manufacturabilità (DFM) si chiude in ore anziché giorni, l'intero percorso critico si comprime. Floppare su uno di questi passi, e il timeline si una in un lento passo industriale.

Questo è il progetto operativo per quel'esecuzione di trenta giorni, un quadro costruito sulle realtà meccaniche, non sulle promesse di marketing. Esamineremo il passaggio di consegna del design che previene l'ambiguità, la strategia di test senza fissaggi che elimina un ritardo di settimane, e il protocollo DFM che impedisce al feedback ingegneristico di diventare un collo di bottiglia. Per i team che costruiscono schede complesse e multi-strato, questa è la guida per ridurre i rischi di un timeline aggressivo mantenendo la qualità di livello pilota.

Perché Trenta Giorni sono l'eccezione, non la regola

Il tempo mediano dell'industria manifatturiera di elettronica, dal'approvazione del prototipo a PCBA pronto per il pilotaggio, oscilla tra sessanta e novanta giorni. Questo non perché i produttori siano lenti; è perché il processo è costruito come una serie di porte sequenziali, ognuna delle quali introduce latenza. Dati di progettazione incompleti innescano cicli di chiarificazione che aggiungono cinque giorni prima che la produzione possa nemmeno iniziare. Prototype test fixtures personalizzati, essenziali per la convalida tradizionale, comportano tempi di consegna da due a tre settimane. Il feedback DFM, trattato come un processo batch piuttosto che come un dialogo continuo, può consumare una settimana o più.

Questi ritardi si accumulano. Un ritardo di due giorni nel feedback DFM spinge la data di inizio della fabbricazione, che a sua volta ritarda la consegna della scheda, che rallenta l'assemblaggio, che ritarda il test. Quando il build pilota è pronto, l'obiettivo di trenta giorni si è esteso a settanta. Il problema non è un singolo fornitore o passo del processo. È l'accumulazione di piccole inefficienze in un flusso di lavoro dove ogni fase dipende dall'ultima. Sul percorso critico, non esistono ritardi minori.

Un ciclo di trenta giorni, al contrario, è progettato per zero margine di errore. Richiede che ogni consegna sia pulita, ogni processo sia parallelizzato, e ogni decisione sia pre-riresoluta. Ecco perché rimane un'eccezione. La maggior parte delle organizzazioni manca della disciplina per consegnare dati di design completi al primo passaggio. La maggior parte dei produttori non ha la capacità ingegneristica di fornire feedback DFM lo stesso giorno. La maggior parte dei flussi di lavoro di test sono ancora costruiti attorno a strumenti che richiedono settimane di anticipo. La ramp di trenta giorni non è impossibile; è semplicemente implacabile con le inefficienze standard di cui sono fatte le tempistiche più lunghe.

Il Percorso Critico: Tre Punti di Controllo Che Definiscono la Tua Timeline

Qualsiasi processo di manifattura è governato dal suo percorso critico—la sequenza di compiti dipendenti che determina il tempo minimo possibile di completamento. Un ritardo in qualsiasi compito su questo percorso estende l'intero progetto della stessa durata.

Per una ramp di pilot di PCBA, il percorso critico è controllato da tre punti di controllo: Precisione della consegna del progetto, Architettura di Test senza Fixtures, e Velocità di Feedback DFM. Questi non sono variabili indipendenti ma sistemi interconnessi. Ottimizzare tutti e tre è ciò che rende fattibile una tempistica compressa. Un passaggio preciso determina quando può iniziare la fabbricazione. Il testing senza fixtures determina quando le schede possono essere validate senza aspettare gli attrezzi. Un feedback DFM rapido assicura che i rischi di progettazione siano risolti prima che causino rilavorazioni o ritardi. Insieme, costituiscono la spina dorsale del processo a passo rapido.

1. Precisione del Passaggio di Progetto

Il primo criterio è la completezza del pacchetto di progetto. Dati incompleti sono la più grande fonte di ritardi evitabili. Quando mancano livelli nei file Gerber, un Bill of Materials (BOM) manca di numeri di parte del produttore, o i disegni di assemblaggio sono ambigui, il processo si blocca. I team di ingegneria sono costretti in un ciclo di email e chiamate di chiarimento, con ogni ciclo che richiede almeno un giorno. In una tempistica di sessanta giorni, questo è un fastidio. In una tempistica di trenta giorni, è fatale.

2. Architettura di Test senza Fixtures

Il secondo criterio è il metodo di convalida delle schede assemblate. I fixture di test in-circuit tradizionali sono assemblaggi meccanici personalizzati che allineano sonde a molla ai punti di test. Sono precisi, ma anche lenti da produrre, richiedendo fino a tre settimane per progettazione, fabbricazione e debug. Questo è un processo serializzato di tre settimane che si trova direttamente sulla via critica. Metodi senza fixture, come sonda volante o boundary scan, eliminano completamente questa dipendenza usando sonde programmabili o logica di test integrata. Sebbene la produttività possa essere inferiore, per volumi pilota da dieci a cento unità, la penalità è trascurabile rispetto alle settimane di tempo calendario risparmiate.

3. Velocità di Feedback DFM

Il terzo criterio è la velocità dell'analisi di Progettazione per la Produttività. Una revisione DFM accurata individua rischi—larghezze insufficienti, schegge di crema saldante, cattivo design termico—che potrebbero compromettere resa o affidabilità. Quando il feedback DFM arriva entro ore dalla consegna del progetto, le correzioni vengono fatte prima che inizi la fabbricazione. Quando richiede cinque giorni, l'intera tempistica si sposta di quella quantità. Se il feedback richiede modifiche di progettazione, il ritardo si prolunga ulteriormente.

Mentre i tempi di consegna dei componenti e la complessità della scheda contano anche, questi tre criteri sono i fattori più direttamente controllati dalla progettazione del processo. Bester PCBA li ha ottimizzati specificamente per abilitare la crescita di trenta giorni.

La Lista di Controllo per il Passaggio di Progetto: Definizione di “Completamente”

“Pacchetto di progetto completo” è un termine comune, ma raramente viene definito con abbastanza precisione da evitare ambiguità. Un pacchetto completo non è solo un insieme di file; è una garanzia che il team di produzione possa procedere immediatamente alla progettazione DFM e alla pianificazione della fabbricazione, senza dover fare una singola domanda. L'incompletezza si manifesta sempre in modi prevedibili: file di foratura mancanti, BOM obsoleti, disegni non corrispondenti. Ognuno di essi genera una richiesta, e ogni richiesta introduce latenza.

La nostra definizione di completezza è uno stato di zero ambiguità, raggiunto rispettando una lista di controllo rigorosa organizzata intorno ai dati di fabbricazione, all'integrità del BOM e alla documentazione di assemblaggio.

File Gerber e Dati di Fabbricazione

L'insieme Gerber deve includere tutti i livelli: rame, maschera saldatura, serigrafia e maschera di pasta, ognuno correttamente denominato. Il file dei fori deve specificare tutte le dimensioni dei fori e i requisiti di placcatura. Il disegno di fabbricazione deve fissare le dimensioni della scheda, la disposizione degli strati, il tipo di materiale (ad esempio, FR-4 o laminato ad alta frequenza), i pesi del rame e la finitura superficiale. Per schede con impedenza controllata, la disposizione deve definire lo spessore dielettrico, i valori di impedenza target e le tracce specifiche che richiedono controllo. Dati di fabbricazione ambigui sono la causa più comune di ritardo. Quando un produttore deve indovinare, il tempo sta già scadendo.

Integrità della distinta base

La distinta base è l'elenco autorevole di ogni componente da acquistare e assemblare. Una distinta base completa deve includere i designatori di riferimento, quantità, nome del produttore e—più criticamente—il numero di parte completo del produttore per ogni voce. Una distinta base che elenca “resistore da 10k 0402” non è azionabile. Quella che elenca “Yageo RC0402FR-0710KL” sì, perché specifica un componente esatto e acquistabile.

Una distinta base incompleta crea due modalità di fallimento: ritardi nell'approvvigionamento e errori di assemblaggio. I numeri di parte generici costringono a chiarimenti o a sostituzioni rischiose. Discrepanze tra i designatori di riferimento tra la distinta base e i Gerbers portano a componenti posizionati nel posto sbagliato e a rifacimenti. Inoltre, l'integrità si estende alla disponibilità. Una distinta base non è completa se la metà delle parti ha tempi di consegna di dodici settimane. Validare la disponibilità dei componenti prima il passaggio di consegna è non negoziabile.

Una checklist BOM di trent giorni include:

- Numeri di parte del produttore per tutti i componenti; niente generici.

- Designatori di riferimento che corrispondono esattamente ai file Gerber e di assemblaggio.

- Validazione dei tempi di consegna per tutti i componenti.

- Numeri di parte alternativi per componenti a fornitura esclusiva o ad alto rischio.

- Segnalazione chiara di eventuali componenti forniti dal cliente.

Documentazione di assemblaggio e file di posizionamento dei componenti

La documentazione di assemblaggio include il disegno di assemblaggio, un file di posizionamento dei componenti (o di Centroid), e eventuali istruzioni speciali. Il disegno di assemblaggio deve essere un riferimento visivo per la posizione, l'orientamento e la polarità di ogni componente, generato dal layout finale del PCB. Il file di posizionamento fornisce le coordinate X-Y che la macchina pick-and-place utilizza per l'automazione.

Le istruzioni speciali coprono processi non standard: un connettore che deve essere assemblato dopo la verniciatura conformale, un componente sensibile al calore che richiede un profilo di rifusione più basso, o un IC che necessita di una cottura a causa della sensibilità all'umidità. Questi dettagli sembrano ovvi al team di progettazione ma sono invisibili all'operatore di assemblaggio. La documentazione completa elimina interpretazioni e mantiene il flusso di produzione.

Strategia di Test senza Fissaggi: Eliminare il Colla di Bottiglia

Il testing permette di verificare che un PCBA assemblato funzioni prima di passare alla fase successiva. I flussi di lavoro di produzione tradizionali si affidano a attrezzature di test personalizzate per fornire accesso fisico ai punti di prova sulla scheda. Per produzioni ad alto volume, l'investimento iniziale in un attrezzatura personalizzata è giustificato dalla sua velocità e ripetibilità. Per build pilota a basso volume, l'attrezzatura rappresenta un collo di bottiglia.

Perché i dispositivi tradizionali sconvolgono il modello di trenta giorni

Un adattatore di prova personalizzato è un assemblaggio meccanico che deve essere progettato, fabbricato e convalidato prima che possa iniziare il test. Questo processo che dura diverse settimane coinvolge l'analisi del layout, la creazione di un progetto per il supporto, la lavorazione dell'hardware e il debug dell'assemblaggio finale. Per una scheda complessa, questo può facilmente richiedere tre settimane.

Questa è una dipendenza serializzata. L'assemblaggio non può procedere ai test finché il fixture non è pronto. In un arco temporale di sessanta giorni, un tempo di consegna di tre settimane per il fixture è gestibile. In una timeline di trenta giorni, occupa metà del calendario, lasciando nessun margine di errore. La soluzione è una strategia di test senza fixture, che consente di iniziare i test nel momento in cui i componenti escono dalla linea di assemblaggio.

Flying Probe e Boundary Scan come alternative

Sonda volante I sistemi di test usano due o più sonde controllate indipendentemente che si muovono verso punti di test specifici per eseguire misurazioni elettriche. La sequenza di test è programmata direttamente dai dati CAD, quindi non è necessario costruire un fixture fisico. Il tempo di configurazione si misura in ore, non settimane. Il compromesso è la capacità: i test sono sequenziali, quindi richiedono più tempo per ogni scheda. Per prototipi di dieci a cinquanta unità, questo è un compromesso estremamente favorevole. Un test di cinque minuti che elimina un'attesa di tre settimane è una decisione facile.

Boundary scan È un altro metodo senza fixture che utilizza logica di test embedded all'interno di IC che supportano lo standard IEEE 1149.1 (JTAG). Permette alle apparecchiature di test di controllare e osservare lo stato dei pin degli IC senza contatto fisico, il che è inestimabile per schede con BGA ad alta densità dove i punti di test sono inaccessibili. La sua limitazione è che funziona solo con componenti con supporto integrato. Per schede con tipi di componenti misti, il boundary scan viene spesso combinato con la sonda volante per ottenere una copertura completa.

Compromessi di copertura del test per volumi pilota

Il testing senza fixture non è senza compromessi. La copertura del test può essere inferiore rispetto a un fixture completo a letto di chiodi. Per produzioni ad alto volume, dove il costo di un singolo difetto sfuggito viene moltiplicato per migliaia, massimizzare la copertura è fondamentale. Per i volumi pilota, in cui l'obiettivo principale è convalidare la funzionalità del progetto e individuare difetti di assemblaggio principali, la copertura dei metodi senza fixture è generalmente sufficiente. La chiave è scegliere una strategia di test che bilanci copertura, tempistiche e costi per le esigenze specifiche del progetto, non ricorrere automaticamente all'approccio tradizionale per abitudine.

Tempi di Risposta DFM: Il Loop di Feedback che Conta

L'analisi DFM è il modo in cui gli ingegneri di produzione individuano problemi che potrebbero influire sulla resa, affidabilità o costo. Ogni scheda viene revisionata. L'unica domanda è se avviene in modo proattivo, come un ciclo di feedback strutturato prima della fabbricazione, o in modo reattivo, come una serie di problemi scoperti in linea che causano ritardi e scarti. La differenza spesso determina se una timeline è di trenta o di sessanta giorni.

Ciò che DFM rileva prima della fabbricazione

Una revisione DFM evidenzia regole di progettazione che sono tecnicamente nelle specifiche ma non lasciano margine per variazioni del processo, come una larghezza di traccia che corrisponde al minimo assoluto del produttore. La revisione consiglierà una dimensione più sicura che non costa nulla ma migliora drasticamente la resa. Verifica la stratificazione degli strati rispetto ai requisiti di impedenza e controlla i posizionamenti dei componenti che potrebbero interferire con gli attrezzi o causare difetti di reflow come il tombstoning.

Il valore del DFM non è solo nell'identificare problemi; è nel individuarli quando sono economici e veloci da sistemare. Una violazione della distanza tra tracce rilevata nel DFM richiede un cambiamento di layout di un'ora. La stessa violazione scoperta dopo la fabbricazione significa scartare le schede e ricominciare da capo—un ritardo di due settimane. Per questo il tempo di risposta del DFM è sulla via critica.

La variabile di capacità ingegneristica

Il tempo di risposta del DFM non dipende solo dalla complessità del progetto; dipende dalla capacità ingegneristica disponibile. Una scheda semplice può essere revisionata in ore da un ingegnere esperto, ma ci vorranno comunque giorni se quell'ingegnere è in backlog.

In Bester PCBA, strutturiamo la nostra capacità ingegneristica per fornire feedback DFM nello stesso giorno o il giorno successivo per progetti a risposta rapida. Questa è una scelta operativa deliberata, che richiede un team di ingegneri più ampio e una priorità disciplinata. È un investimento nella velocità, e un elemento chiave per la timeline compressa.

Come agire rapidamente sul feedback di DFM

La velocità con cui un team di progettazione agisce sul feedback di DFM determina quando il circuito passa alla produzione. L'approccio più efficace è trattare DFM come un processo sincrono. Quando il progetto viene consegnato, il team dovrebbe essere pronto per iterazioni rapide. Per schede critiche, consigliamo una sessione di revisione dal vivo in cui ingegneri di produzione e di progettazione risolvono i problemi in tempo reale.

L'iterazione è il nemico del cronoprogramma di trenta giorni. Ogni ciclo aggiunge giorni. Il modo migliore per minimizzarla è consegnare un progetto pulito e producibile fin dall'inizio, il che riguarda anche la checklist di consegna. Un progetto pulito porta a feedback di DFM minimi e il ciclo si chiude rapidamente.

Complessità della Scheda e Limite di Fattibilità

Il cronoprogramma di trenta giorni è raggiungibile per una vasta gamma di schede, ma non per tutte. La complessità è la variabile principale che ne determina la fattibilità. Una scheda semplice a due strati può essere completata in giorni. Una scheda rigida-flessibile a dodici strati con vias ciechi e interrati, coppie a impedenza controllata e BGA con passo di 0,4mm richiede cicli di produzione più lunghi e un’asssembly più intenso, allungando i tempi.

- Numero di strati è il fattore più diretto. Una scheda a quattro strati richiede da tre a cinque giorni per essere realizzata; una scheda a dodici strati con vias ciechi può richiedere da dieci a dodici giorni. Per le schede con più di otto strati, la finestra di trenta giorni si restringe considerevolmente.

- Densità di componenti e i tipi di package influenzano anche la fattibilità. Una scheda con componenti passivi 01005 e BGA con passo di 0,4mm richiede un controllo di processo più preciso durante il reflow e aumenta il rischio di difetti che richiedono riparazioni.

- Controllo dell'impedenza aggiunge complessità di fabbricazione e rischio di DFM. Richiede uno spessore di materiale preciso e una convalida, e se l'impedenza fuori specifica, le schede devono essere scartate e rifabricate.

Lo scopo non è scoraggiare progetti complessi, ma stabilire aspettative realistiche. Per una scheda a sei strati con componenti standard, un avvio di trenta giorni è conservativo. Per una scheda a dieci strati con BGA densi e tolleranze di impedenza strette, è realizzabile ma richiede un'esecuzione impeccabile senza margine di errore.

Esecuzione del Ramp di Trenta Giorni: Un Quadro Integrato

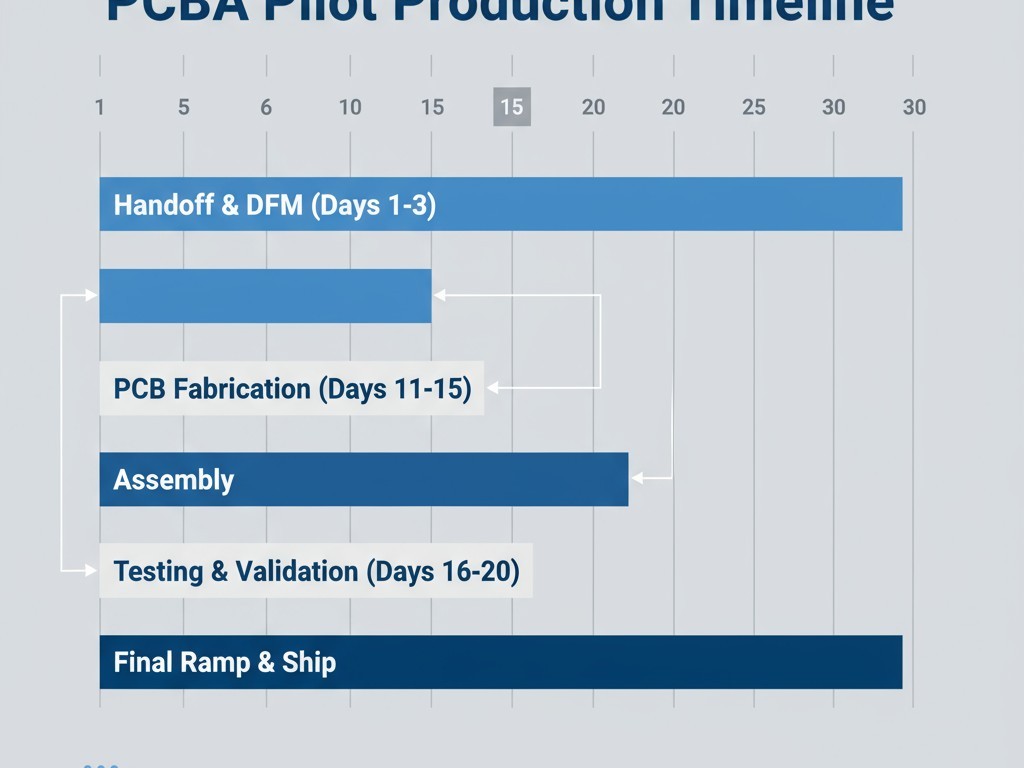

Il cronoprogramma di trenta giorni è una sequenza strettamente coreografata. Questo quadro descrive un avanzamento realistico giorno per giorno per una scheda complessa da sei a otto strati con una quantità pilota di venti a cinquanta unità.

Giorni 1–3: Consegna e DFM Il primo giorno arriva il pacchetto completo del progetto. La revisione DFM inizia immediatamente. Entro la fine del secondo giorno, il feedback viene fornito. Il terzo giorno, il team di progettazione presenta i file corretti e la scheda viene approvata per la fabbricazione. Questa fase dimostra il valore della checklist di consegna; un pacchetto incompleto può allungare questa fase fino a una settimana, uccidendo immediatamente il cronoprogramma.

Giorni 4–10: Fabbricazione della PCB La fabbricazione inizia al quarto giorno. Per una scheda a sei strati, tutto ciò include imaging, laminazione, foratura, placcatura e finitura. Questa parte del cronoprogramma è la meno comprimibile, poiché è dettata dai processi fisici. Le schede senza componenti partono per lo stabilimento di assemblaggio al decimo giorno.

Giorni 11–15: Assemblaggio L'assemblaggio dei componenti e la fabbricazione degli stencil avvengono all'undicesimo giorno. La stampa della pasta saldante, il pick-and-place e il reflow si verificano nei due giorni successivi, seguiti da eventuali assemblaggi manuali. L'ispezione si conclude al giorno quindici. Il rischio più grande è la disponibilità dei componenti, motivo per cui la validazione del lead time durante il passaggio è non negoziabile.

Giorni 16–20: Test e Validazione Il collaudo senza fixture inizia al sedicesimo giorno, appena le schede sono disponibili. I difetti di assemblaggio vengono identificati e corretti nei giorni successivi. Poiché non è richiesto alcun fixture personalizzato, questa fase inizia immediatamente dopo l'assemblaggio. Con fixture tradizionali, i test non inizierebbero prima del giorno venticinque o successivamente.

Giorni 21–30: Ramp Pilot e Validazione Finale Entro il ventunesimo giorno, le schede iniziali sono state testate e il processo di assemblaggio perfezionato. Le unità pilota rimanenti vengono prodotte, testate e validate. L'ispezione finale, l'imballaggio e la spedizione avvengono entro il giorno trenta. Il team di prodotto ora ha unità pilota funzionali a disposizione, avendo risparmiato tre settimane rispetto a un ciclo tradizionale.

Le dipendenze critiche sono chiare. Il DFM deve chiudersi entro il giorno tre. La fabbricazione deve terminare entro il giorno dieci. Il collaudo senza fixture deve iniziare entro il giorno sedici. Ogni gate consente il successivo. Quando tutti e tre i sistemi sono ottimizzati, la timeline di trenta giorni non è un obiettivo estremo. È il risultato naturale di un processo ben progettato.