C'è un tipo specifico di silenzio che cade sopra un piano di fabbricazione quando arriva un nuovo pacchetto di dati con aperture perfette di novanta gradi sulla layer di copertura. È il silenzio di un ingegnere CAM che anticipa l'inevitabile Query di Ingegneria (EQ)—o peggio, il silenzio di un contenitore di scarti che si riempie tre settimane dopo.

Per il progettista seduto davanti a un monitor ad alta risoluzione, quegli angoli acuti sembrano nitidi, professionali e precisi. Corrispondono alla logica ortogonale delle schede rigide con cui ha trascorso una carriera a percorrere. Ma nel mondo fisico dei circuiti flessibili, dove i materiali sono soggetti al calore, alla pressione e alle piegature meccaniche ripetute, quegli angoli acuti sono invalidità strutturali.

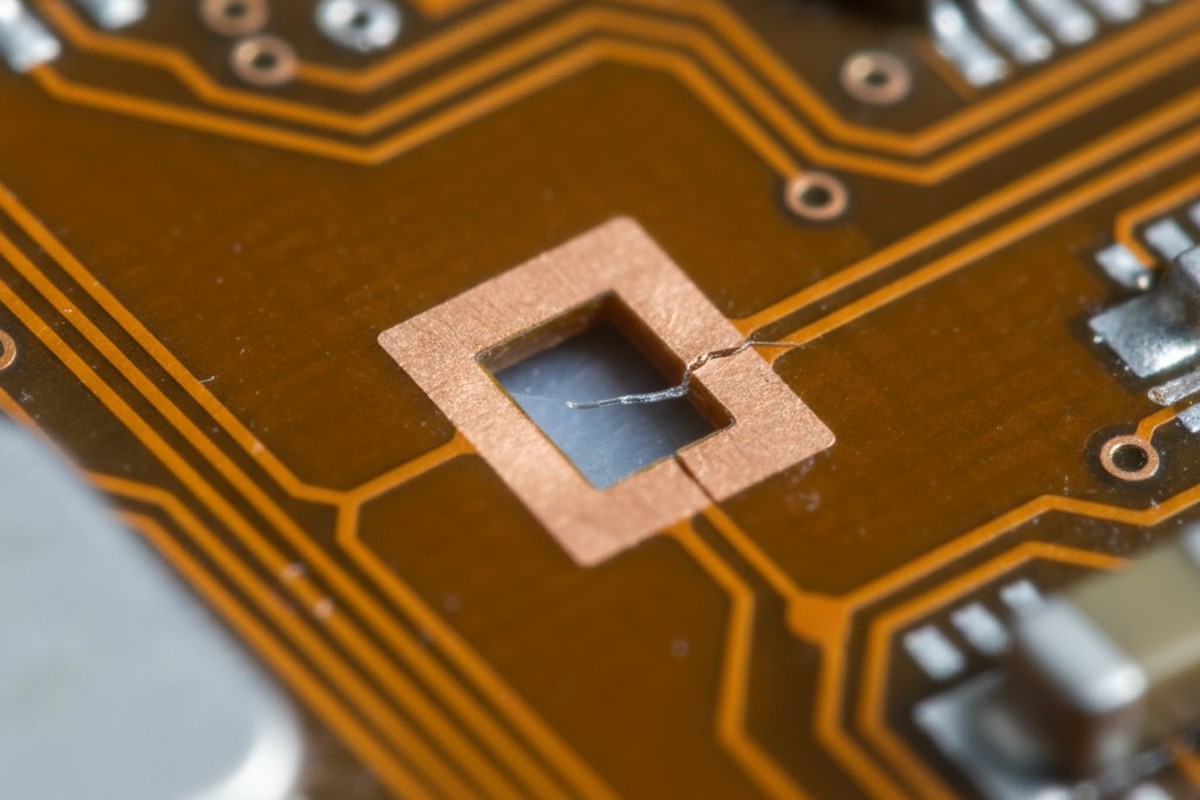

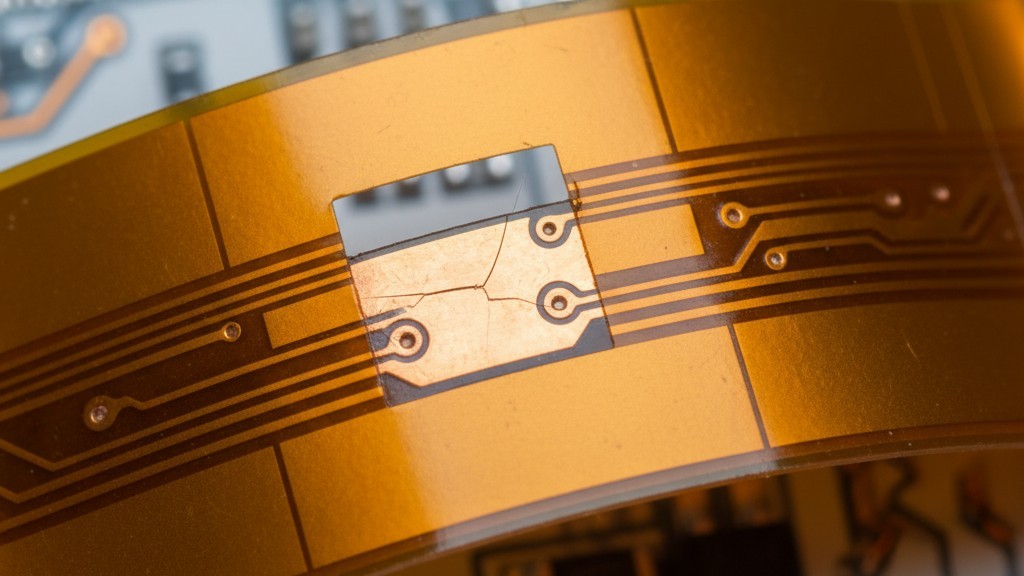

La fisica non si interessa delle preferenze estetiche del tuo layout CAD. Quando un circuito flessibile si piega, le forze si distribuiscono sulla superficie fino a quando non incontrano una discontinuità. Un angolo quadrato nella layer di copertura—lo strato isolante in polimide laminato sopra il rame—agisce come un enorme risalitore di stress. Concentrando l'energia meccanica della piega in un singolo punto microscopico sul tracciato di rame sottostante. Il risultato è una scheda che supera ogni controllo di regola di progettazione (DRC) nel software ma fallisce in modo catastrofico la prima volta che viene installata in una cerniera o in un involucro fitto.

La Geometria dell'Arma del Omicidio

Non puoi trattare le aperture della layer di copertura come una maschera saldante rigida. Devi visualizzare lo stack-up non come una singola scheda, ma come un panino di materiali disparati che si contendono. La base è la polimide; il conduttore è il rame; lo strato superiore è la layer di copertura. Quando questo panino si piega, gli strati esterni si stirano e quelli interni si comprimono.

Se la layer di copertura ha un angolo acuto di novanta gradi che attraversa un tracciato di rame, crea una “tacca meccanica”. La layer di copertura è più rigida dell'adesivo sottostante, quindi agisce come un bordo di lama premendo nel rame ogni volta che la flex viene manipolata.

I progettisti spesso citano il taglio laser moderno come una difesa. Argomentano che i laser possono ablare la polimide in un quadrato perfetto senza le limitazioni di raggio di una punta di trapano CNC meccanico. Questo è tecnicamente vero ma praticamente irrilevante. La capacità dello strumento non nega la meccanica del materiale. Anche se il negozio taglia un quadrato perfetto, la concentrazione di stress rimane. Il tracciato di rame sotto quell'angolo sperimenterà un picco di tensione che può essere da 3 a 5 volte superiore rispetto alle aree circostanti.

Nelle applicazioni dinamiche—come un sensore scorrevole in una fotocamera o una cerniera di laptop—questo è il punto in cui si innesca la crepa. Si Propaga dall'angolo dell'apertura della layer di copertura, attraverso il rame, e porta a un circuito aperto in meno di 1.000 cicli.

La soluzione è banale nel design ma critica nella funzione: ogni apertura della layer di copertura deve avere un angolo radiuso. La pratica standard prevede un raggio minimo di 0,2mm (circa 8 mils). Questo permette alla tensione di distribuirsi su una curva piuttosto che concentrarsi in un punto. Se il progetto permette, un raggio più grande è sempre meglio.

Per coloro che cercano di instradare le tracce vicino a questi fori, si applica la regola della «goccia» o del filetto. La transizione dall'area coperta a quella esposta non dovrebbe mai essere improvvisa. Un semplice filetto da 0,2 mm risolve l'intera questione strutturale, trasformando un potenziale guasto sul campo in un collegamento robusto.

Il Fattore Ooze: l'Adesivo è un Liquido

Il secondo problema fondamentale è la natura del collegamento stesso. A differenza del soldermask fotosensibile liquido (LPI) usato su schede rigide, che indurisce in una shell rigida, il coverlay è una lamina solida di poliimide incollata con un adesivo acrylic o epossidico.

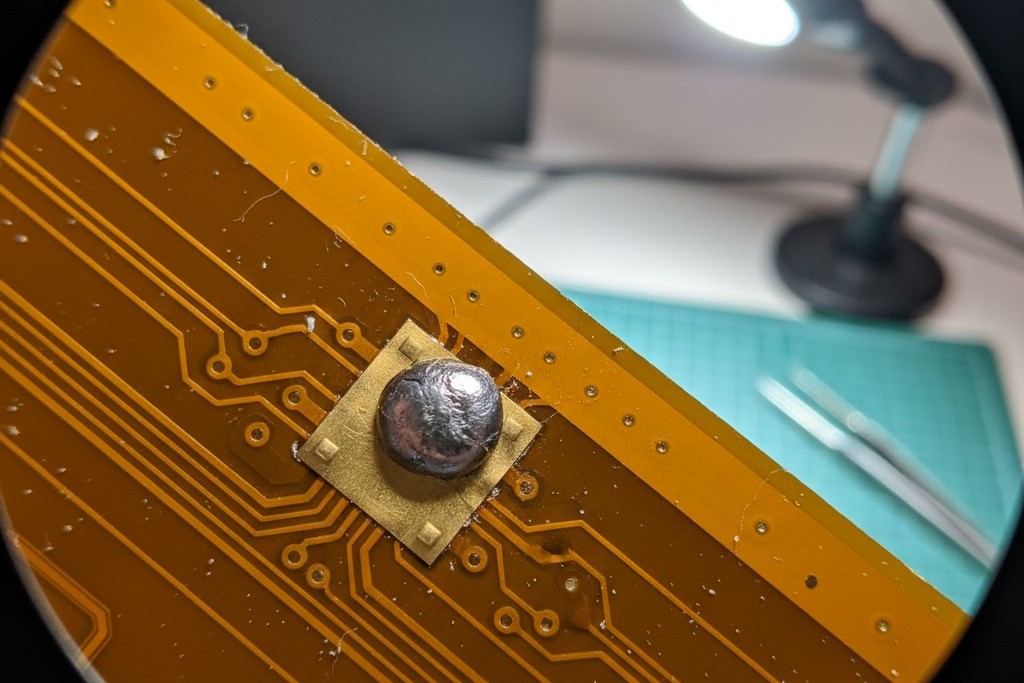

Durante il processo di laminazione, l'accumulo viene sottoposto a temperature elevate e pressione. In questa fase, l'adesivo si liquefa. Si muove. Fluisce.

Questa «espulsione» è il nemico delle interconnessioni ad alta densità. Se un progettista crea un'apertura nel coverlay che corrisponde esattamente alle dimensioni del pad in rame (1:1), l'adesivo inevitabilmente coli sul superficie del pad durante la laminazione. Questa fuoriuscita è spesso trasparente e microscopica, formando una barriera invisibile tra la finitura in oro o stagno e il terminale del componente.

L'azienda di assemblaggio segnalerà questo come un «fallimento di bagnatura del pad» o «placcatura difettosa». Inviano foto di palline di stagno che si formano e si rifiutano di aderire al pad. Tuttavia, la causa principale non è la chimica della placcatura. È la fisica della laminazione. L'adesivo si è spostato di 0,05mm a 0,15mm sul pad, isolandolo.

Poiché il flusso di adesivo varia in base all'età del pre-preg, alla pressione della pressa di laminazione e al marchio del materiale specifico (DuPont Pyralux vs. equivalenti generici), il progetto deve considerare lo scenario peggiore. Lo standard industriale è sovradimensionare l'apertura del coverlay di almeno 0,25 mm (10 mils) più grande del pad a cui si espone. Ciò crea un'area «diga» dove l'adesivo può fluire senza invadere la superficie saldabile.

Per pitch estremamente stretti in cui non esiste uno spazio di 10 mils, il progettista deve specificare adesivi «a basso flusso» o passare alla maschera di saldatura con Imaging Diretta Laser (LDI), anche se ciò comporta i propri rischi meccanici.

Ancore e Miti sui Materiali

Nel mondo rigido, l'adesione del rame al nucleo FR4 è incredibilmente forte. Nel mondo flessibile, il rame galleggia effettivamente su uno strato di polimero morbido. Quando si applica calore durante il reflow o la saldatura manuale, la discrepanza di espansione termica può causare che piccoli pad di rame si stacchino dal materiale di base. Questo è il «sollevamento del pad», ed è una delle principali cause di scarto da rifare.

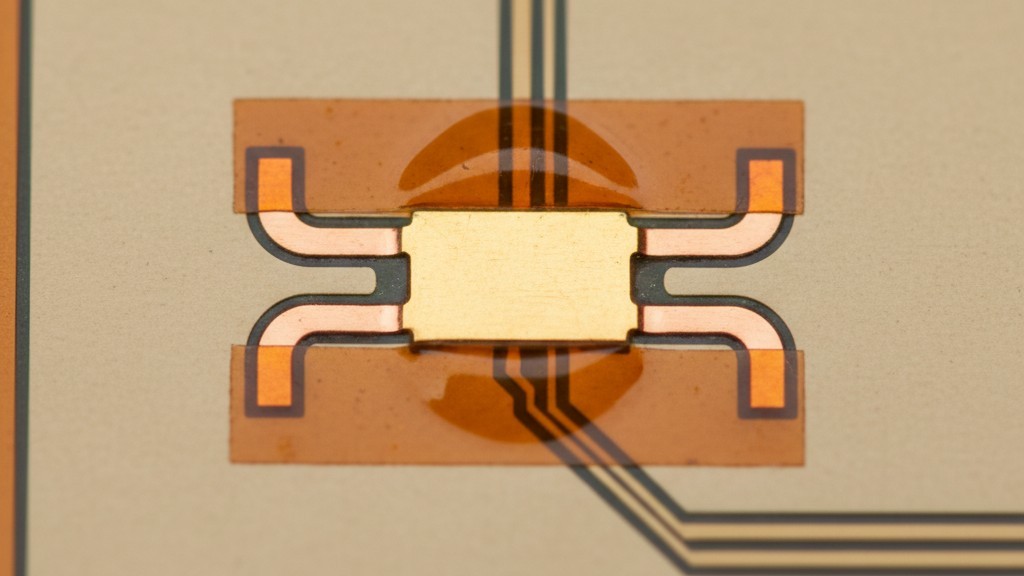

Il coverlay aiuta a fissare i pad in posizione, ma solo se l'apertura è progettata per intrappolare il rame. Un semplice pad rettangolare completamente esposto da un'apertura più grande del coverlay non ha ritenzione meccanica. Si affida interamente al legame chimico dell'adesivo.

Per risolvere questo problema, i progettisti devono usare «ancore», «spuntoni» o «orecchie di coniglio»— protrusioni di rame che si estendono sotto il coverlay. Il coverlay agisce come una pinza meccanica, mantenendo la sporgenza abbassata in modo che il pad principale non possa sollevarsi durante la saldatura.

Spesso c'è la tentazione di aggirare tutti questi problemi geometrici semplicemente usando la maschera di saldatura fotosensibile liquida (LPI)—la sostanza verde—su circuiti flessibili. Consente dami più strette e angoli quadrati. Tuttavia, l'LPI è fragile. In un'applicazione statica (installazione-perfetta), è accettabile. Ma in qualsiasi applicazione dinamica, l'LPI si crepa come fango secco su una riva di un fiume in curvatura. Una volta che la maschera si rompe, si propaga nel rame, tagliando le tracce altrettanto efficacemente di un angolo quadrato del coverlay. A meno che l'applicazione non sia strettamente statica, il coverlay in poliimmide standard è obbligatorio.

Le Regole del Piano di Fabbricazione

Per evitare che un progetto finisca nella coda di interrogazione ingegneristica e garantire un alto rendimento sulla linea di produzione, si applicano alcune regole non negoziabili. Queste non sono suggerimenti estetici. Sono requisiti per la sopravvivenza meccanica.

- Angoli arrotondati: Tutte le aperture del coverlay devono avere un raggio d'angolo minimo di 0,2mm. Niente angoli acuti.

- Per eccesso di dimensioni per lo squeeze-out: Le aperture dovrebbero essere 0,25mm (10 mils) più grandi del pad per compensare il flusso di adesivo.

- Ancoraggi per i Pad: Qualsiasi pad non supportato necessita di sporgenze di rame che si estendano almeno 0,15mm sotto il coverlay per prevenire il sollevamento.

- Gocce a goccia: Tutte le transizioni traccia-pad devono essere smussate a goccia per prevenire crepe all'incrocio.

L'affidabilità nei circuiti flessibili è definita dall'angolo più debole. Rispetto alle proprietà dei materiali del coverlay e dell'adesivo, il progetto passa da un modello teorico in CAD a una realtà funzionante sul campo.