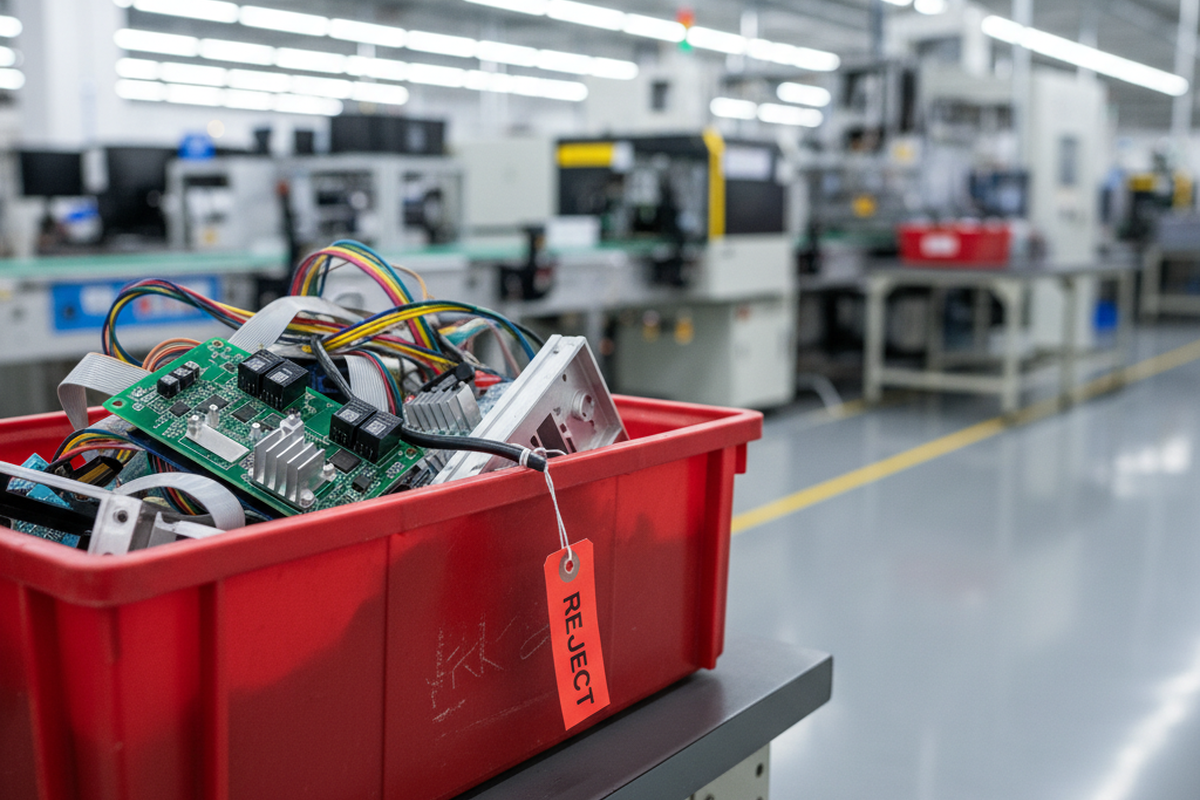

Puoi entrare in una struttura di produzione a contratto a Guadalajara o Shenzhen in un qualsiasi martedì e assistere a un disastro perfettamente eseguito. La linea si muove, le macchine pick-and-place ronzano, e gli operatori seguono con precisione i loro documenti di viaggio. Eppure, alla fine della linea, i contenitori rossi dei rifiuti si riempiono di unità che fisicamente si scuotono, si surriscaldano o semplicemente si rifiutano di avviarsi.

Gli operatori non stanno fallendo nell'assemblaggio; il sistema sta fallendo nella sincronizzazione.

In uno scenario comune, un team meccanico emette un Ordine di Modifica Ingegneristica (ECO) per modificare un dissipatore di calore, il team di packaging emette un ECO separato per nuovi inserti in schiuma, e il team firmware spinge una patch per abbassare la velocità delle ventole. Se questi tre cambiamenti arrivano in fabbrica senza un collegamento esplicito, il supervisore della linea li implementa man mano che ottengono l'approvazione. Finisci con 2.000 unità contenenti il vecchio dissipatore piccolo ma che eseguono il nuovo profilo ventola a bassa velocità. Il risultato è uno spegnimento termico sul campo, tutto perché la “Data di Efficacia” sulla modifica firmware era impostata su “Al Momento dell'Approvazione” mentre la modifica meccanica era impostata su “Esaurimento Scorte.”

L'ingegneria di solito funziona bene. L'attrito nasce dal trattare l'ingegneria come un flusso continuo mentre la produzione avviene in istantanee discrete. Quando tratti una Distinta Base (BOM) come un repository software, inviti il caos. Un revert git non costa nulla. Revertire uno stampo per iniezione di plastica o scartare 5.000 circuiti stampati perché la lettera di revisione non corrispondeva allo stencil è un errore da sei cifre. La collisione di più ECO durante una build programmata è la causa più comune di perdita di resa “morbida”. Non hai costruito l'unità sbagliata; hai semplicemente costruito l'unità sbagliata perché le tempistiche sono collide.

La Trappola della “Ultima Revisione”

C'è un pericoloso assunto nello sviluppo hardware moderno che la versione “più recente” di un file sia quella da costruire. In un sistema di Gestione del Ciclo di Vita del Prodotto (PLM), un file può essere “Approvato” molto prima di essere “Implementato.” Quel divario è dove spariscono i soldi.

Un ingegnere seduto in un ufficio di Austin vede che il nuovo design della staffa è approvato nel sistema e presume che la prossima unità fuori linea lo avrà. Ma il piano di fabbrica opera su inventario fisico, non su stato digitale. Se ci sono 4.000 unità della vecchia staffa in magazzino, la logica predefinita della fabbrica è usarle per evitare sprechi. A meno che l'ECO non imponga esplicitamente un'azione di “Purge and Scrap,” la revisione “più recente” esiste solo sul server, non sulla linea.

Questo disallineamento diventa letale quando si introduce la “Deroga alla Deviazione.” Spesso un male necessario nella gestione della catena di fornitura, una deroga è il permesso formale di infrangere temporaneamente le regole—forse per usare un condensatore sostitutivo durante una carenza o saltare un test cosmetico per rispettare una scadenza di spedizione. Il pericolo nasce quando queste deroghe sono trattate come documentazione amministrativa piuttosto che come modifiche ingegneristiche.

Una deroga è effettivamente un ECO temporaneo con una data di scadenza. Se autorizzi una deviazione per usare un componente fornito da un broker ma non colleghi quella deviazione a un intervallo specifico di numeri seriali nel PLM, hai creato una bomba a orologeria. Sei mesi dopo, quando quei componenti falliscono, non saprai quali unità li hanno. Non puoi richiamare solo quelle difettose perché i dati non esistono. Senza un gate di implementazione specifico, la fabbrica usa di default ciò che è sullo scaffale, e la “speranza” non è un campo valido in un registro di tracciabilità.

Il Firmware è un Componente, Non un'Atmosfera

La vittima più frequente della collisione di revisioni è il firmware. I team software sono abituati all'integrazione continua; vedono il codice come un'entità viva che migliora nel tempo. La produzione vede il codice come una parte, non diversa da una vite o un resistore. Se il binario firmware non ha un numero di parte distinto e una revisione controllata nella BOM, effettivamente non esiste per l'operatore di linea.

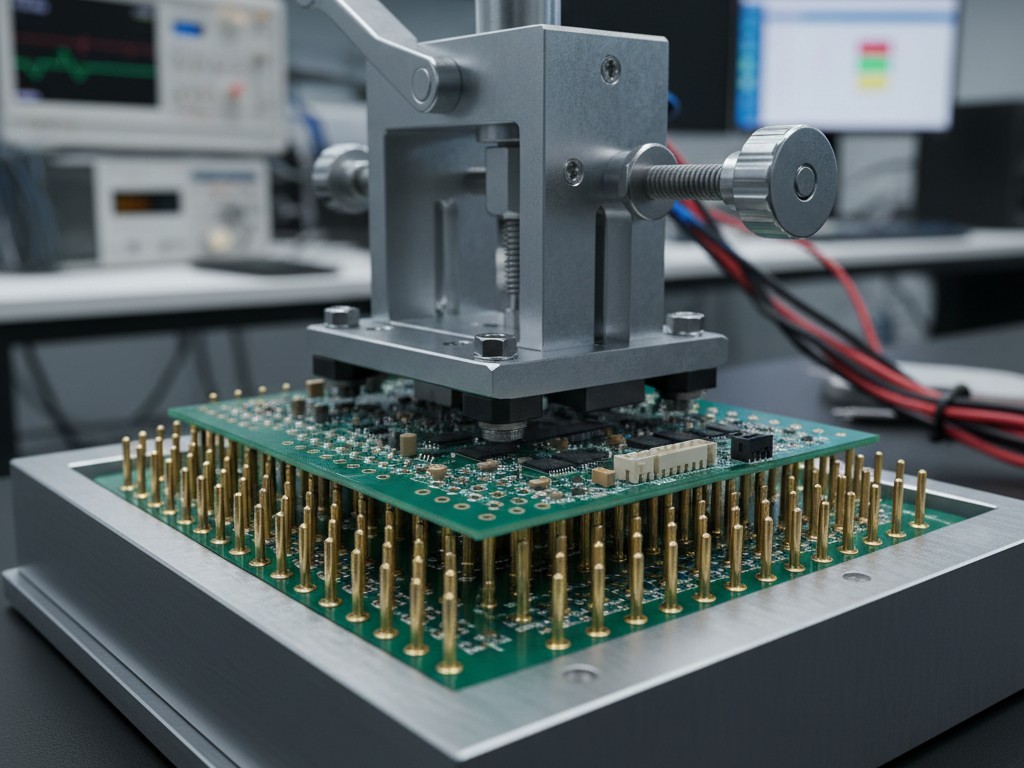

Considera lo scenario del “Firmware Fantasma”. Uno sviluppatore carica la versione 2.1 nel repository per correggere un bug critico. Tuttavia, i programmatori della fabbrica stanno flashando il binario situato in una cartella specifica sul server di test. Se il processo ECO non istruisce esplicitamente l'ingegnere di test a convalidare il nuovo checksum e aggiornare l'immagine del programmatore, la fabbrica continuerà a flashare per sempre la versione 2.0. Le unità supereranno il test funzionale perché probabilmente i limiti di test non sono stati aggiornati per cercare la nuova stringa di versione.

C'è la tentazione di affidarsi agli aggiornamenti Over-the-Air (OTA) per sistemare questi problemi in seguito. Questo è un appoggio pericoloso. L'OTA non può riparare un dispositivo che si blocca immediatamente all'avvio perché la versione del bootloader non corrisponde alla mappa della partizione dell'applicazione. Inoltre, affidarsi agli aggiornamenti sul campo distrugge la tua capacità di diagnosticare i guasti. Se un cliente chiama il supporto con un'unità bloccata, e il tuo team RMA non può sapere dal numero di serie quale codice è stato originariamente flashato in fabbrica, sono alla cieca. Non sanno se stanno inseguendo un difetto hardware o un bug software. Se il binario non ha un numero di parte, non esiste per l'operatore di linea, e certamente non aiuterà il tuo team di supporto.

La Matrice di Disposizione

Il campo più critico in qualsiasi ECO non è la descrizione della modifica, ma la “Disposizione” del materiale vecchio. Qui si calcola la realtà finanziaria della modifica. Quando introduci una nuova revisione, devi considerare il materiale in quattro stati: Disponibile (in magazzino), Ordinato (in arrivo dai fornitori), WIP (Lavori in corso sulla linea) e Prodotti Finiti (sul molo).

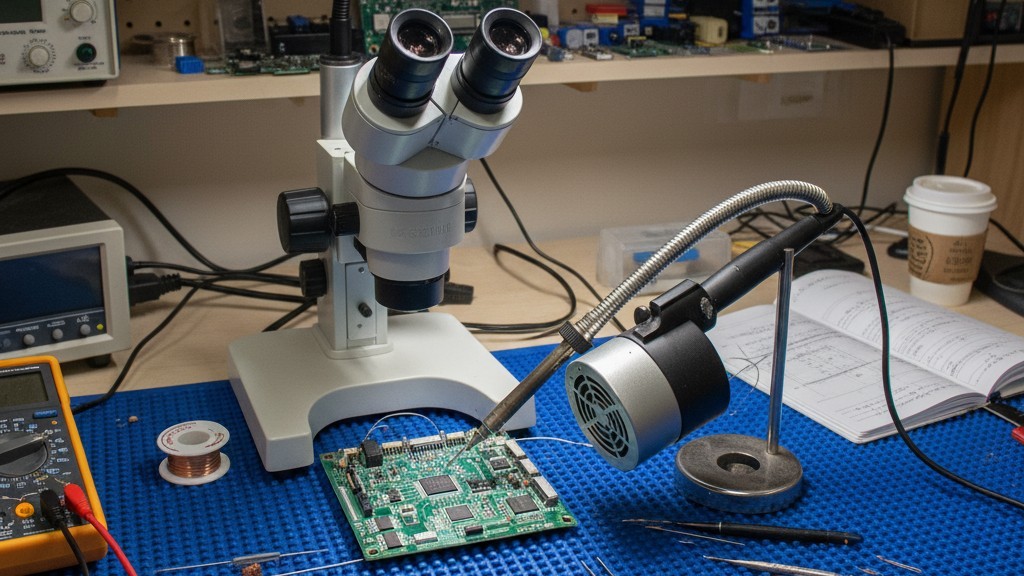

Per ogni categoria, devi fare una scelta binaria: Usa Così Com'è, Rielabora, Ritorna al Fornitore o Scarta. Questa è la Matrice di Disposizione. Molti responsabili ingegneristici lasciano questa sezione vuota o vaga, scrivendo cose come “Rielabora se possibile.” Questo è un abbandono del dovere. “Rielabora” implica ore di lavoro, smontaggio, potenziali danni ad altri componenti e ritest. Spesso, il costo di disimballare, aprire, dissaldare e riflashare un'unità supera il margine del dispositivo.

Devi fare i conti. Spesso è più economico scartare $5.000 PCB grezzi che pagare tre giorni di fermo linea mentre gli operatori tentano una rielaborazione delicata. La rielaborazione è quasi sempre una fantasia; lo scarto è il prezzo della chiarezza.

Il Protocollo di Rottura Pulita

Per fermare il sanguinamento, devi imporre il “Taglio Netto”. Un cambiamento progressivo — dove nuove revisioni sono mescolate nel contenitore con revisioni vecchie — è accettabile solo per parti che sono 100% intercambiabili in forma, adattamento e funzione, come una vite di un fornitore diverso. Per tutto il resto, serve un taglio netto.

Questo significa definire il punto di taglio non con una data sul calendario, che è scivolosa, ma con un codice lotto o numero di serie specifico. “La Revisione B inizia al SN: 100500.” Questa istruzione permette alla fabbrica di segregare la linea. Possono terminare la produzione della Revisione A, pulire la linea, eliminare il vecchio stock e iniziare la Revisione B con una nuova configurazione.

Serve disciplina. Potrebbe significare ritardare una produzione di due giorni per aspettare l'arrivo delle nuove parti invece di costruire un “mostro ibrido”. Ma quel ritardo è più economico di un richiamo. Controlla il punto di rottura, o il punto di rottura controllerà il tuo margine.