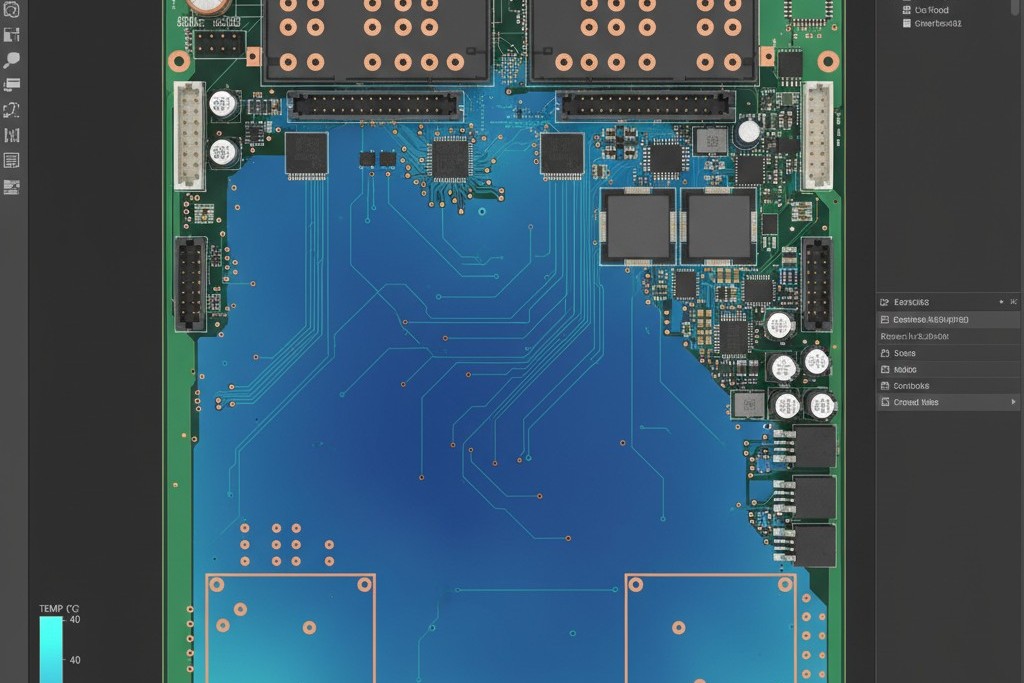

Passi settimane sulla disposizione. Lo schema è verificato, i DRC in Altium sono a posto e i piani di alimentazione sono enormi lastre di rame da 3oz progettate per trasportare 100 ampere senza sudare. Sullo schermo, sembra un capolavoro di routing a bassa impedenza. Le reti sono completamente collegate, gli airwire sono scomparsi, e la simulazione mostra un percorso blu freddo e bello per la tua corrente.

Poi le schede tornano dalla fabbrica, e diventano mattoni.

I connettori si staccano perché le saldature sono fredde e granulari. I FET di alimentazione falliscono sul campo perché non si sono mai bagnati correttamente nel pad, creando un contatto ad alta resistenza che si riscalda e infine si crepa. Non hai progettato un circuito. Hai disegnato un dissipatore di calore che ha inghiottito tutta l’energia termica del forno di reflow.

Questo è il conflitto fondamentale del design di PCB di potenza. La geometria del rame richiesta per muovere grandi correnti è spesso la stessa geometria che impedisce una saldatura affidabile. La fisica non si preoccupa della connettività del netlist. Se non riesci a far fluire la saldatura, non hai una scheda.

La Termodinamica di un Mattone

Smetti di pensare come un ingegnere elettrico e inizia a pensare come un idraulico che lavora con il flusso di calore. Quando posizioni una piazzola di un componente direttamente su un grande piano di rame (specialmente uno da 2oz, 3oz o più), stai collegando una piccola pozza di metallo fuso a un enorme serbatoio termico.

Quando il forno di reflow o il ferro da saldatura toccano quella piazzola, cercano di aumentare la temperatura locale fino al punto di fusione della saldatura—tipicamente intorno ai 217°C per SAC305. Tuttavia, il rame è un conduttore eccezionale. Quel grande piano di terra agisce come un'arteria, portando via l'energia termica dalla piazzola più velocemente di quanto la fonte di calore possa fornire. È come cercare di riempire un secchio con un tubo da firehose che drena dall'alto. Puoi aumentare la temperatura del ferro a 450°C e rischiare di danneggiare l’adesivo che tiene il rame sull'FR-4, ma non importerà. Il calore non rimane sull’unione; si dissipa nel piano.

Il risultato è un "cold joint". La saldatura potrebbe fondersi sul terminale del componente, ma si contrae nel momento in cui tocca la piazzola di rame. Si raggruppa, sitando sulla superficie come una goccia di mercurio invece di fluire in un rivetto liscio. Se un tecnico tenta di forzarlo tenendo il ferro lì per 45 secondi, di solito semplicemente delaminano la piazzola o bruciano la خبςως flux prima che avvenga l’umidificazione. Questo è spesso il punto in cui le persone incolpano i loro strumenti, pensando di aver bisogno di un ferro più potente. Ma anche un Metcal MX-500 con una punta pesante non riesce a combattere contro un piano da 4oz senza aiuto. La massa termica vince sempre.

Il mito "Direct Connect"

Un mito persistente nell'elettronica di potenza sostiene che i percorsi ad alta corrente deve usa poligoni di connessione diretta. La logica sembra fondata: qualsiasi restrizione nel percorso di rame aumenta la resistenza, il che aumenta il calore. Pertanto, per minimizzare il calore, dobbiamo massimizzare il contatto con il rame.

Quella logica è pericolosa perché ignora il piano di produzione. Una connessione diretta che dà origine a una giunzione a saldatura fredda avrà una resistenza di contatto significativamente più alta rispetto a una giunzione ben bagnata collegata tramite raggi di relief termico. Quella giunzione fredda è una bomba a orologeria. Sotto cicli termici—come il riscaldamento e raffreddamento di un controllore di motori—la struttura granulare della saldatura fredda si crepa. Una volta che si crepa, la resistenza schizza alle stelle, la giunzione si riscalda e si ottiene infine un circuito aperto catastrofico o un incendio.

Questo non è limitato ai connettori grandi. Lo stesso squilibrio termico provoca tombstoning sui componenti passivi più piccoli. Se hai un condensatore 0603 che collega una traccia di segnale a un piano di terra e usi una connessione diretta sul lato terra, il solder sul lato del segnale si scioglie prima. La tensione superficiale solleva il componente in posizione eretta, facendolo stare in piedi. Il forno di riflusso riscalda il circuito in modo uniforme, ma il circuito non accetti il calore in modo uniforme. A meno che tu non faccia lavori RF dove le discontinuità di impedenza sono critiche, o gestisca correnti pulsate così alte da vaporizzare immediatamente uno spillo, la connessione diretta sui piani di alimentazione è solitamente un difetto di progettazione che si spaccia per ottimizzazione.

Calcolo del compromesso

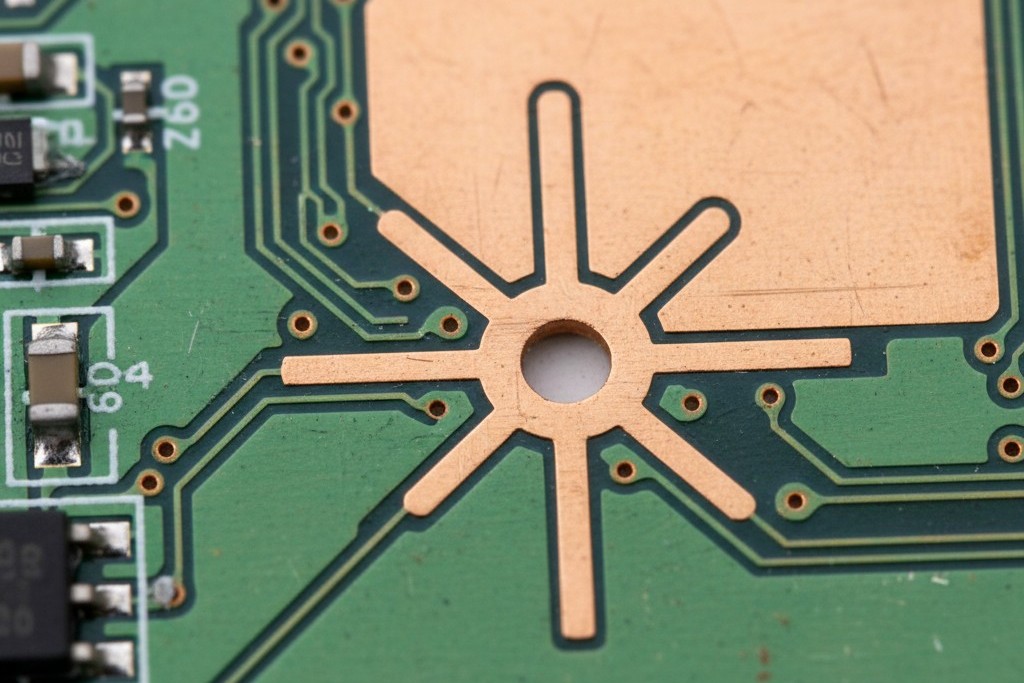

Ecco il relief termico: quei raggi a forma di ruota di carro che collegano il pad al piano. Essi agiscono come una diga termica, limitando il flusso di calore abbastanza da permettere al pad di raggiungere la temperatura durante le 60-90 secondi di finestra di riflusso.

Qui entra in gioco la paura. Se rendi i raggi troppo sottili, diventano fusibili.

Le impostazioni predefinite di CAD ti uccideranno qui. Le regole standard in KiCad o Eagle sono spesso tarate per i layer di segnale, creando raggi da 10 mil che vaporizzano all’istante quando si applicano 20 ampere. Devi calcolare la larghezza del raggi in base al carico effettivo. È un compromesso: abbastanza rame per condurre la corrente, ma abbastanza poco da bloccare il calore.

Inizia con le basi. Determina la corrente per pin. Se un pin di un connettore trasporta 40 ampere, non presupporre che i raggi debbano portare da soli 40 ampere. Di solito, il pin stesso è il collo di bottiglia, ma supponiamo tu abbia bisogno di supportare quel carico. Usa lo standard IPC-2152 per determinare la larghezza del tracciato richiesta per un determinato aumento di temperatura. Se hai bisogno di 100 mil di larghezza di rame per condurre quella corrente con un aumento di 10°C e hai quattro raggi, ogni singolo raggi dovrebbe essere largo 25 mil.

Ma aspetta. Un raggi da 25 mil su rame da 3 oz è ancora un canale di calore significativo. Potrebbe essere troppo conduttivo termicamente per un profilo di riflusso standard. Potresti aver bisogno di ridurre il numero di raggi a due più larghi, o aumentare la lunghezza del raggi per creare un percorso termico più lungo. È un processo iterativo. Stai bilanciando il rischio di fusione del singolo raggi (guasto elettrico) contro il rischio che la giunzione non si bagni mai (guasto meccanico).

C’è incertezza qui. Gli standard IPC sono conservatori, e le performance reali dipendono dalla circolazione dell’aria e dalla conduttività termica del substrato specifico. Ma è meglio fidarsi della matematica del Saturn PCB Toolkit piuttosto che indovinare. E mentre alcuni progettisti cercano di barare cucendo vias attorno al pad per aumentare il flusso di corrente verticale, ricorda che ogni foro placcato è un altro ancoraggio termico che trascina il calore via dalla superficie.

DVR Reality: La Lotta del Tecnico

Ignora questi calcoli e inonda il piano, e dichiari effettivamente guerra alla linea di assemblaggio. Quando una scheda con scarso sollievo termico arriva sul banco di revisione, diventa un incubo.

Immagina un tecnico che cerca di sostituire un MOSFET sulla tua scheda. Applica il ferro. Niente succede. La saldatura non si scioglie. Aggiungono saldatura fresca alla punta per aumentare l'area di contatto. Ora è un pasticcio fangoso. Devono prendere il piatto caldo, fissare la tua scheda e preriscaldare l'intero assemblaggio a 150°C—cuocendo gli elettroliti dei tuoi condensatori—solo per abbassare abbastanza il delta termico affinché il ferro possa collegare il gap.

Questo stress termico degrada il materiale FR-4 e accorcia la vita di ogni altro componente sulla scheda. Potresti risparmiare 2 milliohm di resistenza usando un collegamento diretto, ma costi all'azienda migliaia di ore di riparazione e assemblaggi scartati. Una scheda che non può essere riparata è una scheda usa e getta. A meno che tu non stia costruendo giocattoli di consumo usa e getta, la riparabilità è un requisito fondamentale.

Progettare per il Forno

L'obiettivo è semplice: ingannare il calore facendolo rimanere dove ne hai bisogno, abbastanza a lungo da formare il legame intermetallico che rende un giunto di saldatura reale.

Non lasciare che lo strumento CAD ti controlli. Accedi alle regole di progettazione. Configura classi specifiche per le tue linee di potenza. Costringe il software a usare raggi termici calcolati anziché impostazioni globali predefinite. Ci vuole un'ora in più durante la fase di layout per impostare queste regole e verificarle. Quell'ora risparmia settimane di tempo di rotazione quando il primo ciclo di prototipazione ritorna con connettori che si staccano dalla scheda.

Spesso ci perdiamo inseguendo lo schema elettrico perfetto, presupponendo che se gli elettroni hanno un percorso, il lavoro è fatto. Ma gli elettroni non hanno mai la possibilità di fluire se il processo di produzione fallisce. Il rame pesante richiede un pensiero approfondito sulla termodinamica. Rispetta il calore, blocca il flusso al pad e lascia che la saldatura faccia il suo lavoro.