Il suono di un componente pesante che cade da una PCB all’interno di un forno di riflusso è distinto. Non è un rumore forte; è un clangore ovattato, meccanico battere che di solito accade nella Zona 6 o 7, proprio quando la saldatura raggiunge lo stato di liquido. Se sei fortunato, il pezzo cade innocuo sul pavimento del forno. Se sei sfortunato—e le leggi della probabilità suggeriscono che lo sarai—atterra sulla maglia del nastro trasportatore, blocca il meccanismo di azionamento o prende fuoco mentre cuoce nella zona di picco per un’ora.

Quando esegui un’assemblaggio a doppio lato, stai essenzialmente chiedendo alla fisica di voltarsi dall’altra parte per tre minuti. Il lato superiore è facile; la gravità aiuta a tenere i pezzi giù. Ma quando capovolgi quella scheda per il secondo passaggio, la gravità diventa il nemico. L’unica cosa che tiene attaccati i tuoi costosi induttori di potenza schermati e i pacchetti BGA alla scheda è la tensione superficiale della saldatura fusa. È una relazione fragile. Funziona fino a quando la massa del componente non supera la forza di bagnatura del metallo liquido. Poi si verifica una situazione di linea interrotta che nessuna regolazione del processo può risolvere.

La fisica della forza di bagnatura

Per capire perché i pezzi rimangano sulla scheda—e esattamente quando non lo faranno—guardate la battaglia tra massa e tensione superficiale. Quando la pasta saldante si rifluisce sul secondo lato, si liquefa. Per una lega SAC305 standard, la tensione superficiale è sorprendentemente alta, circa 500 dynes/cm. Questa forza agisce come una molla microscopica, attirando il componente verso il centro della piazzola. Per la stragrande maggioranza dei componenti, questa forza è di ordini di grandezza superiore alla gravità. Un condensatore 0201 o un pacchetto SOIC standard non andrà da nessuna parte. Sono così leggeri rispetto all’area della piazzola che potrebbero attraversare il forno rovesciati, di lato o vibrando violentemente, e si allineerebbero comunque da soli.

Quil margine di sicurezza svanisce man mano che i componenti diventano più pesanti e le loro aree di terminazione rimangono relativamente piccole. Gli ingegneri spesso presumono che se un pezzo ha una grande impronta, abbia una grande area saldabile. Questo è falso. Un induttore di potenza schermato potrebbe essere un massiccio blocco di ferrite e rame di 12mm x 12mm che pesa 1,5 grammi, ma potrebbe ancorarsi solo a due piazzole relativamente piccole. Devi controllare il rapporto Cg/Pa—la forza gravitazionale (Cg) contro l’area totale della piazzola (Pa).

C’è un persistente “hack” nei laboratori di prototipazione dove gli ingegneri suggeriscono di usare del nastro Kapton per tenere in posizione questi pezzi. Per una serie di cinque schede, potresti farlo, a patto che il nastro non lasci residui o fuoriuscite di gas e contaminino la giunzione. Per la produzione, è una responsabilità. Il nastro fallisce, l’adesivo si cuoce, e si aggiunge un passaggio manuale di rimozione che rischia di strappar via completamente il componente dalla scheda.

La regola empirica dell'industria viene spesso citata intorno ai 30 grammi per pollice quadrato di area del pad saldato. Se il carico del componente supera questa soglia, la tensione superficiale non lo terrà contro la gravità. Ma questa è un calcolo statico. Non considera le vibrazioni di una catena di trasporto usurata o la convezione dell'aria ad alta velocità in un forno Heller MKIII. Se il tuo calcolo indica che sei al 90% del limite, in realtà sei all'110% del limite di rischio una volta applicate le dinamiche del mondo reale. Se la matematica è al limite, il componente cadrà.

Design: La sola soluzione gratuita

Il metodo più efficace per evitare che parti pesanti cadano dal lato inferiore è di non metterle mai lì in primo luogo. Sembra ovvio, eppure i layout delle schede spesso arrivano nel reparto produzione con connettori massicci, trasformatori pesanti e BGAs grandi posizionati sul lato secondario semplicemente perché "stanno bene".

Spesso questa è una mancanza di visualizzazione. Nel strumento CAD, la scheda è un rompicapo logico piatto e astratto. In fabbrica, è un oggetto fisico sottoposto a stress termici. Un condensatore elettrolitico da 10mm sul lato inferiore è una bomba a orologeria. Se l'ingegnere di layout lo sposta in alto, il problema scompare senza alcun costo. Se lo lascia in basso, sei impegnato in una vita di applicazione di colla o acquisto di staffe.

A volte, i vincoli di densità rendono impossibile questa operazione. Non puoi adattare tutto sul lato superiore di uno smartphone moderno o di un ECU ad alta densità. Ma c'è una gerarchia di posizionamento. Passivi a bassa massa vanno sul basso. QFN a profilo basso vanno sul basso. Componenti pesanti, alti o schermati devono lottare per lo spazio in alto. Se una parte pesante deve essere in basso, il designer dovrebbe aumentare la dimensione del pad per massimizzare l'area di bagnatura, dando alla saldatura più tensione superficiale per aderire—sebbene anche questo abbia limiti prima di iniziare a vedere problemi di tombstoning.

La delusione della colla

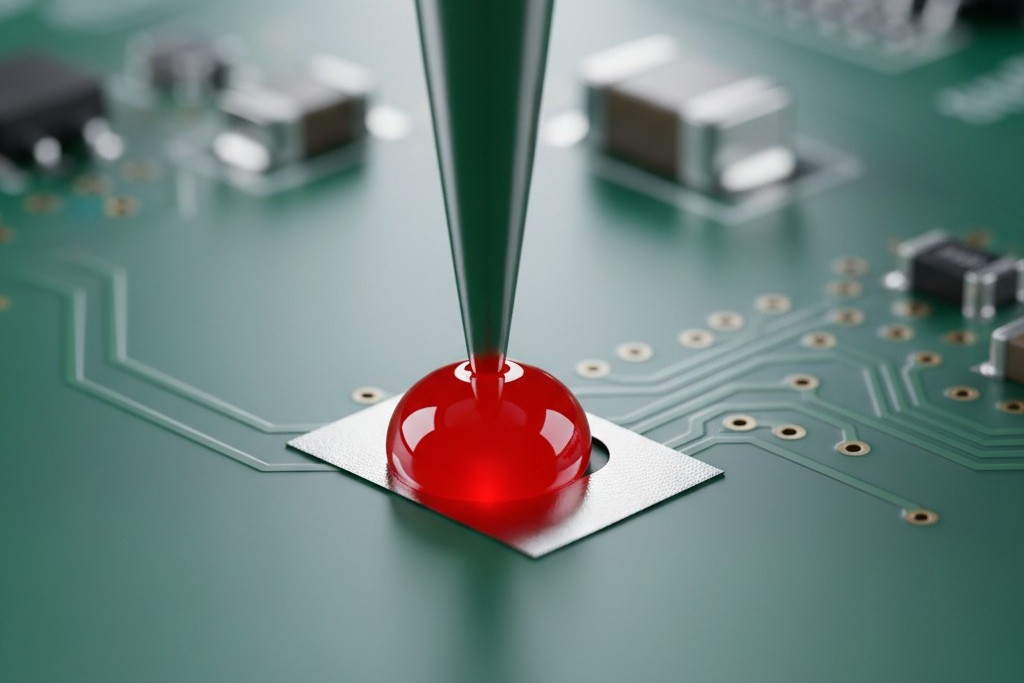

Quando le modifiche al progetto vengono rifiutate, la conversazione inevitabilmente si sposta sulla colla. "Basta incollarlo", dice il responsabile del progetto, immaginando una semplice applicazione di adesivo che risolve il problema. In realtà, introdurre adesivo SMT (di solito un epossidico rosso) è una mossa disperata che scambia un problema meccanico con un incubo chimico e di processo.

La dispensazione di colla non è gratuita. Richiede una macchina dedicata o un passaggio dedicato nel ciclo pick-and-place. Hai bisogno di una valvola a getto o di una stencilatrice per applicare i punti. Se usi uno stencil, ora hai una richiesta di stencil a livelli—uno spessore per la pasta, un altro per la colla—che è complesso da stampare in modo affidabile. Se usi un dispensatore, stai aggiungendo tempo di ciclo. Un dispensatore come l'Asymtek è preciso, ma le ugelli si otturano. L'epossidico ha una durata di conservazione. Se il punto è troppo alto, si sparge; se è troppo basso, non tocca la superficie del componente.

Poi c'è la riparazione. Gli adesivi SMT sono epoxies termoindurenti progettati per resistere a temperature di reflow di 240°C+. Si induriscono duramente. Se quel induttore incollato supera un test funzionale, non puoi semplicemente dissalderlo. Devi rompere meccanicamente il legame. Questo spesso significa forzare via il componente, cosa che frequentemente strappa i pad di rame direttamente dalla laminato FR4. Non hai appena perso il componente; hai buttato la scheda.

C'è anche confusione su quale colla usare. Le persone cercano forum per "supercolla ad alta temperatura", ma gli adesivi consumer fuoriusciscono gas e falliscono immediatamente in un forno di reflow. Devi usare epossidici SMT standard di settore (come loctite 3621), e devono essere induriti. Il profilo di cura della colla potrebbe confliggere con il profilo di reflow della pasta saldante, costringendoti a compromettere il legame metallurgico solo per fissare l'adesivo. È un percorso ricco di costi nascosti.

La realtà del pallet (e le tasse)

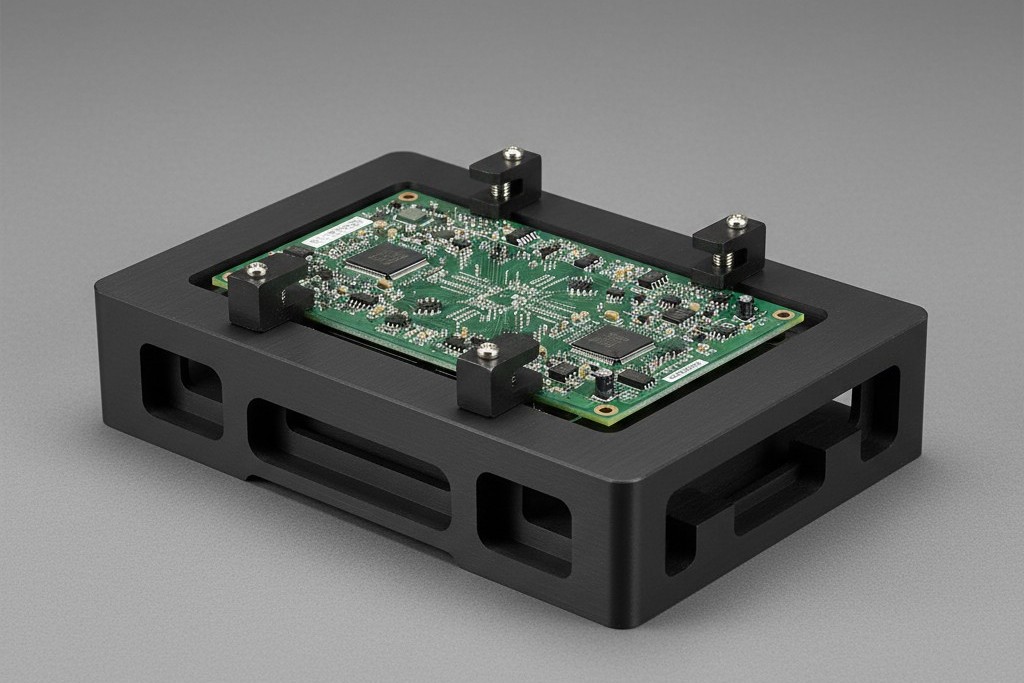

Se il layout è congelato e la colla è troppo rischiosa, la soluzione professionale è un pallet di reflow selettivo (o supporto). Questo è un portatore, di solito fissato da un materiale composito come Durostone o Ricocel, che tiene la scheda. Ha tasche scavemte per schermare i componenti sul lato inferiore, proteggendoli dal flusso d'aria e impedendo che cadano se il saldante si fonde.

Ciò risolve istantaneamente il problema di ritenzione. Le parti pesanti sul basso sono supportate o schermate in modo tale che non raggiungono più le temperature di reflow. Tuttavia, i pallet introducono un enorme "targa termica". Stai introducendo un pesante blocco di materiale composito nel forno. Questo materiale assorbe calore.

Un pallet può pesare un chilogrammo o più. Quando esegui il profilo termico, vedrai un enorme effetto di dissipatore di calore. I componenti seduti sopra i binari spessi del pallet potrebbero non raggiungere la temperatura di picco richiesta di 235°C–245°C. Potresti risolvere il problema dell'induttore che cade solo per creare difetti "Head-in-Pillow" sul BGA superiore perché le palline non sono crollate completamente. Per risolvere questo, devi aumentare le temperature del forno o rallentare la velocità del nastro trasportatore per permettere al calore di assorbirsi. Questo riduce la produttività (unità all'ora) e rischia di surriscaldare componenti sensibili che non sono schermati dal pallet.

E poi c'è lo shock del prezzo. Un buon pallet di riflusso selettivo costa tra $300 e $800. Non ti serve uno; ne hai bisogno di 50 o 100 per riempire il ciclo dell'essicatore. Improvvisamente, mantenere quell'induttore pesante sul lato inferiore costa $30.000 in attrezzatura prima di aver venduto anche un solo pezzo.

Il percorso decisionale

La gravità è costante. Non si interessa della tua tempistica di progetto o delle tue restrizioni di budget. Quando guardi un BOM con componenti pesanti sul lato inferiore, hai tre scelte, e devi farle in questo ordine:

- Audit del progetto: Combatti per spostare i componenti pesanti in alto. Usa il rapporto Cg/Pa per dimostrare al team di progettazione che il componente lo cadere. Mostra loro i calcoli.

- Compra i Pallet: Se il progetto è congelato, pianifica per i fissaggi. Accetta il tempo di ciclo e la complessità della profilatura termica. È l'unico modo robusto per gestire la produzione in volume di componenti pesanti sul lato inferiore.

- Colla come ultima risorsa: Solo se non puoi usare i pallet (a causa di clearance o budget) e non puoi modificare il progetto, considera di dispensare epossidico. Comprendi che stai aumentando permanentemente il tasso di scarto e la difficoltà di rilavorazione.

Nonfidare sulla speranza. Nonfidare che “ha tenuto sul prototipo”. Fidati della massa del pezzo, dell'area del pad e della forza implacabile della gravità.