Il silenzio più costoso in un laboratorio di ingegneria è il suono di una scheda “ruggedizzata” che fallisce un test di shock termico. Probabilmente hai visto le conseguenze: un controller robusto, progettato per sopravvivere all'interno di un vano motore o di un'unità HVAC industriale, completamente incapsulato in un blocco duro e nero di epossidica. L'intento del progetto era la protezione. Gli ingegneri volevano fermare le vibrazioni, bloccare l'umidità e superare la validazione alla nebbia salina. Ma quando l'unità torna dal campo, morta all'arrivo, quella protezione diventa una tomba. Non puoi sondare le linee di alimentazione. Non puoi ispezionare le saldature. Ti ritrovi con un mattone che custodisce tutti i segreti della propria fine, senza modo di estrarli senza distruggere le prove.

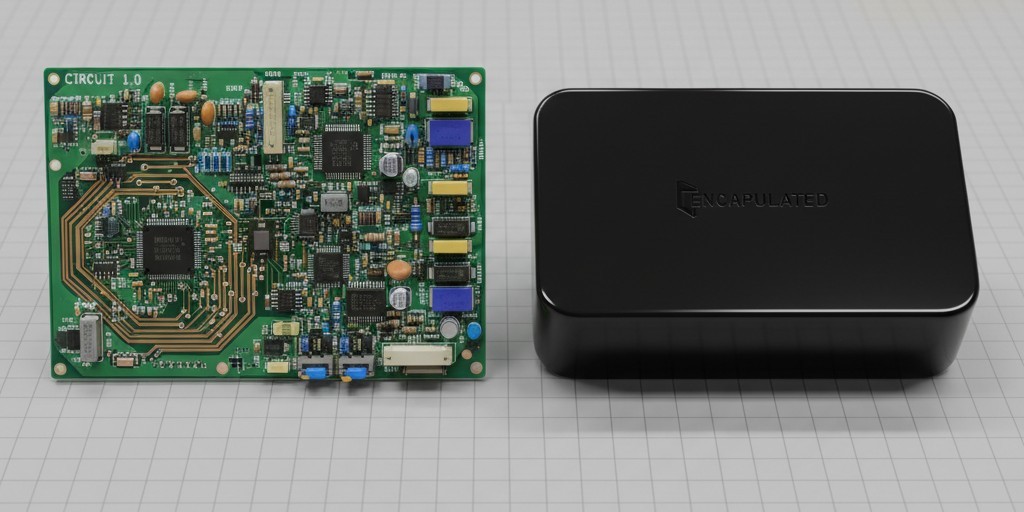

Questo è il paradosso centrale della ruggedizzazione elettronica. La mossa intuitiva—rendere tutto solido e immobile—è spesso esattamente la mossa sbagliata per l'affidabilità. Quando inondi una scheda a circuito stampato (PCB) con epossidica ad alto modulo, non stai solo armando la scheda; stai introducendo un nuovo partecipante meccanico massiccio nella delicata danza termica tra silicio, rame e fibra di vetro. La vera ruggedizzazione si basa meno sulla durezza e più sulla conformità. La scelta tra incapsulamento completo (potting) e fissaggio chirurgico è spesso la scelta tra un prodotto che puoi manutenere e uno che rovinerà la tua reputazione.

La fisica del suicidio termico

Per capire perché le colle “più forti” spesso uccidono le schede, devi guardare i numeri che la fisica non ti permette di ignorare. Il coefficiente di espansione termica (CTE) è il killer silenzioso qui. Una scheda standard FR4 si espande a un tasso di circa 14-17 parti per milione per grado Celsius (ppm/°C). Le tracce di rame e la trama in fibra di vetro si muovono insieme a questo tasso. I componenti saldati su quella scheda—condensatori ceramici, chip di silicio dentro involucri di plastica—hanno i loro tassi, solitamente inferiori, che variano da 6 a 20 ppm/°C. Le saldature assorbono questa lieve discrepanza, flettersi microscopicamente mentre il dispositivo si riscalda e si raffredda.

Ora, introduci un composto generico per incapsulamento. La maggior parte delle epossidiche dure usate per la “protezione” ha un CTE che va da 50 a 80 ppm/°C. Qui inizia il disastro. Quando il dispositivo si riscalda—sia per dissipazione interna di potenza sia per un cambiamento ambientale da -40°C a +85°C—quel grande blocco di epossidica si espande tre o quattro volte più velocemente della scheda che incapsula. A quel punto, smette di agire come rivestimento protettivo e diventa una pressa idraulica. L'epossidica afferra i componenti e li tira. Poiché l'epossidica è massiccia e rigida, e le sfere di saldatura su un BGA (Ball Grid Array) sono piccole e morbide, l'epossidica vince. Taglia via le sfere di saldatura dalle piazzole, o peggio, strappa completamente le piazzole di rame dal laminato PCB (pad cratering).

Non confondere questa aggressione meccanica con la natura benigna del rivestimento conformale. Gli ingegneri spesso confondono i due, chiedendosi se uno spray protettivo sia una protezione “sufficiente”. I rivestimenti conformali—acrilici, urethani, silicone sottili—sono spessi pochi micron. Esistono per fermare la crescita di dendriti e la corrosione dovuta all'umidità. Non hanno la massa per esercitare forza sui componenti. L'incapsulamento e il fissaggio spesso sono strutturali; trasferiscono forza. Se usi un materiale che si espande come un palloncino dentro un tubo d'acciaio rigido, qualcosa deve rompersi. Di solito è la connessione elettrica che stavi cercando di salvare.

La rigidità è il nemico

Poiché raramente puoi abbinare perfettamente il CTE—i valori a scheda tecnica per polimeri induriti sono notoriamente ottimistici e variano per lotto—devi cambiare la variabile che puoi controllare: la rigidità. Nella scienza dei materiali, questa è il modulo di Young. È la differenza tra essere colpiti da un cuscino e da un mattone. Entrambi possono pesare uguale, ma il trasferimento di energia è diverso.

I materiali ad alto modulo, come molte epossidiche rigide o cianoacrilati (supercolla), trasferiscono lo stress direttamente al punto più debole. Se incolli un induttore pesante con un adesivo rigido e la scheda vibra, la colla non si flette. L'energia passa attraverso la colla e si concentra sulla lamina di rame del PCB. Il risultato è spesso un componente ancora perfettamente incollato a una porzione di fibra di vetro strappata, disconnesso dal circuito.

L'alternativa sono materiali a basso modulo, tipicamente siliconi o urethani modificati. Una gomma siliconica RTV (vulcanizzante a temperatura ambiente) può avere un CTE enorme—talvolta oltre 200 ppm/°C—ma è così morbida (basso modulo) che non importa. Quando si espande, si schiaccia invece di tirare. Agisce come un ammortizzatore invece che come un trasmettitore di stress. C'è un motivo per cui vedi il silicone usato in ambienti automobilistici ad alta vibrazione nonostante i suoi problemi chimici: si adatta. Perdona il movimento della scheda.

Fissaggio chirurgico: la via di mezzo

Le schede più affidabili sul campo di solito evitano l'incapsulamento completo a meno che non sia assolutamente necessario per la soppressione di archi ad alta tensione o per la pressione in profondità marina. Invece, si affidano al fissaggio chirurgico. Questa è la pratica di fissare solo i componenti che ne hanno effettivamente bisogno—condensatori elettrolitici alti, induttori pesanti e connettori—lasciando la scheda libera di respirare.

L'obiettivo è fermare la fatica meccanica senza indurre fatica termica. Non è necessario sommergere un componente per salvarlo. Un errore comune, spesso importato dal mondo dei dispositivi portatili/mobile, è l'impulso a "sottoriempire" tutto. In un telefono, il sottoriempimento protegge da un singolo evento catastrofico di caduta. Nel settore industriale, il sottoriempimento spesso crea un incubo di espansione termica durante anni di cicli termici quotidiani.

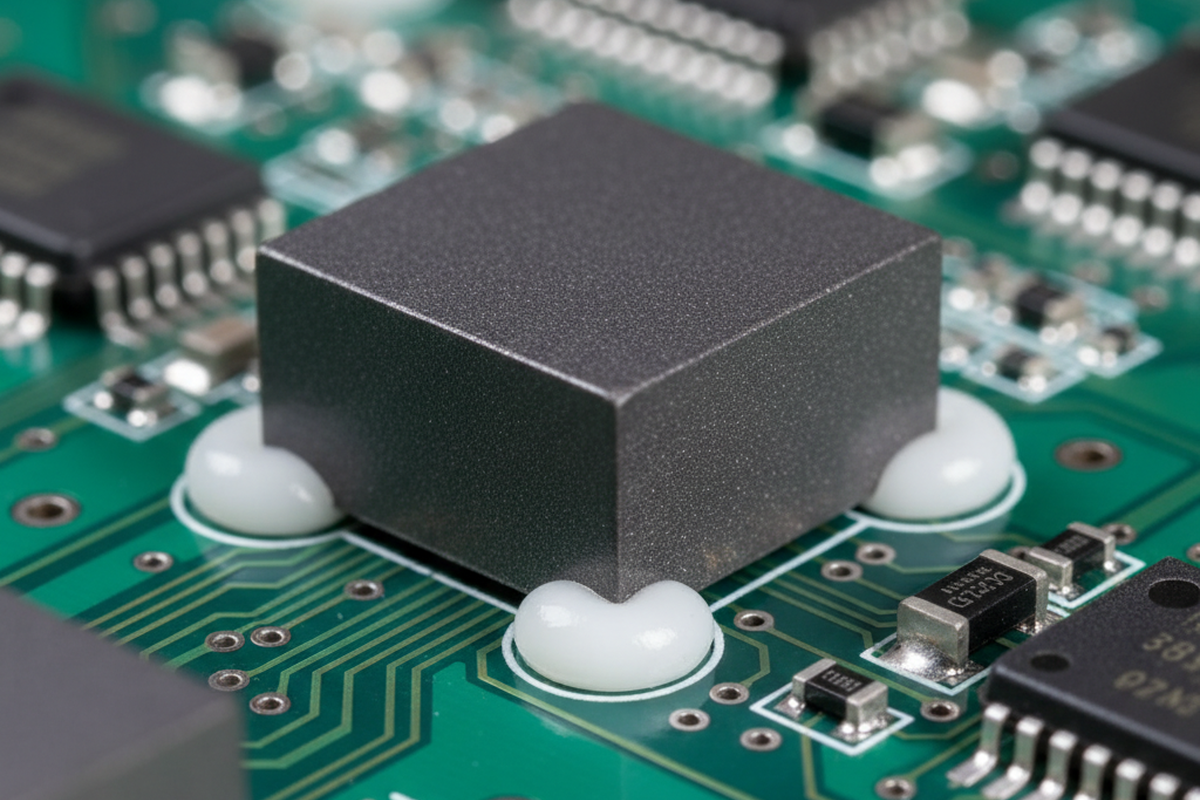

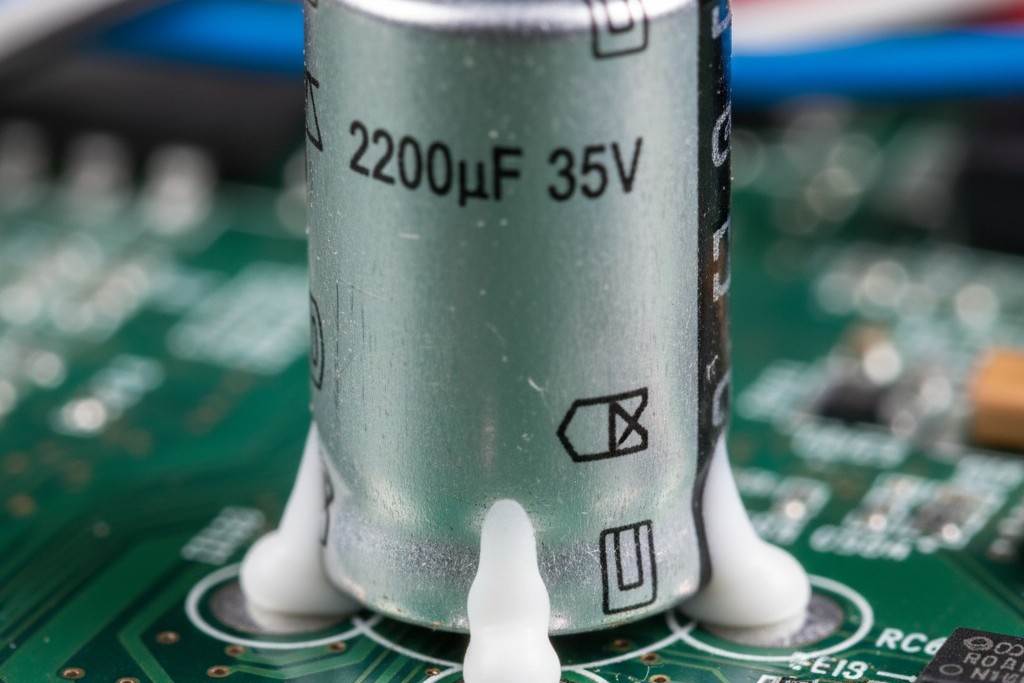

L'approccio migliore per componenti pesanti è il "corner bonding" o "fillet staking". Si applica un adesivo flessibile agli angoli o alla base del componente, creando una base ampia che resiste alle vibrazioni. Questo aumenta la leva meccanica del supporto senza bloccare il corpo del componente in una gabbia termica rigida. Si aggiungono essenzialmente ammortizzatori agli oggetti pesanti. Le saldature trasmettono il segnale elettrico; il fissaggio sostiene il carico meccanico. Dovrebbero essere compiti separati.

La realtà della rielaborazione

In definitiva, se non puoi rimuovere la ruggedizzazione, non possiedi realmente i dati di affidabilità del tuo prodotto. Quando un modulo incapsulato si guasta e non puoi dissolvere l'incapsulamento senza usare sostanze chimiche aggressive come Dynasolve che corrodono anche la maschera di saldatura e le etichette, sei alla cieca. Non puoi eseguire un'analisi della causa principale. Era una saldatura difettosa? Un condensatore contraffatto? Una traccia incrinata? Non lo saprai mai. Lo getterai semplicemente nel cestino dei rifiuti sperando che il lotto successivo sia migliore.

Per un sensore da dieci dollari, forse quell'economia usa e getta funziona. Ma per un controller critico, i resi "No Fault Found" sono un drenaggio delle risorse ingegneristiche. Un materiale di fissaggio che può essere staccato o tagliato con un coltello caldo ti permette di sostituire un componente, verificare il guasto e correggere effettivamente il processo. La riparabilità non significa solo riparare un'unità singola, ma garantire l'accesso per capire perché si è rotto in primo luogo. Se seppellisci i tuoi errori nell'epossidica, sei destinato a ripeterli.