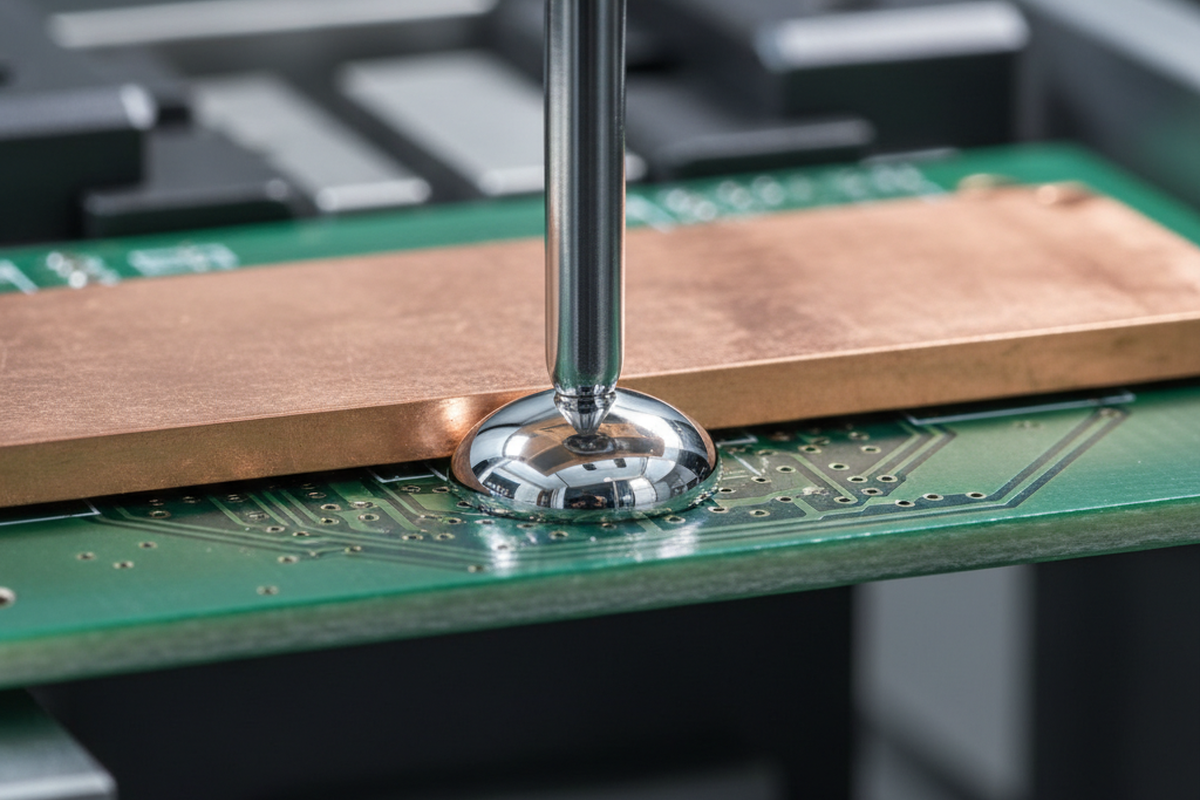

Nell'elettronica ad alta affidabilità—particolarmente negli inverter automobilistici e nei sistemi di alimentazione industriali—la “giunzione lucida” è un pericoloso inganno. Una giunzione di saldatura su una barra di rame da 3 mm può mostrare un filetto perfetto sulla parte superiore, una bagnatura lucida sulla punta e residui di flussante puliti, ma essere completamente compromessa internamente.

Quando si lavora con shunt ad alta corrente e barre di rame pesanti, i criteri di ispezione standard come IPC-A-610 Classe 3 spesso non riescono a rilevare la vera modalità di guasto: mancanza di riempimento del foro e intermetallici freddi in profondità nel barrel. L'effetto dissipatore termico di un piano di rame pesante sottrae energia termica dalla giunzione più rapidamente di quanto un ugello selettivo standard possa fornirla. Se il processo non è regolato specificamente per la massa termica, la saldatura si solidifica prima di bagnare la parete del barrel. Questo crea una connessione meccanica che alla fine fallirà sotto vibrazioni o cicli termici. Il risultato non è solo una scheda difettosa; è un guasto sul campo in un sistema ad alta tensione.

Non si può ingannare la massa termica

Il componente in rame agisce come un enorme serbatoio termico. Non appena la saldatura fusa tocca il terminale, il componente inizia a drenare calore dalla fronte liquida. Se la domanda termica del componente supera la capacità di erogazione dell'ugello, la temperatura della saldatura all'interfaccia scende sotto il punto di fusione della lega (tipicamente 217°C per SAC305). La saldatura diventa pastosa, la bagnatura si ferma e si ottiene un'interfaccia fredda e fragile che sembra accettabile in superficie ma ha zero integrità strutturale.

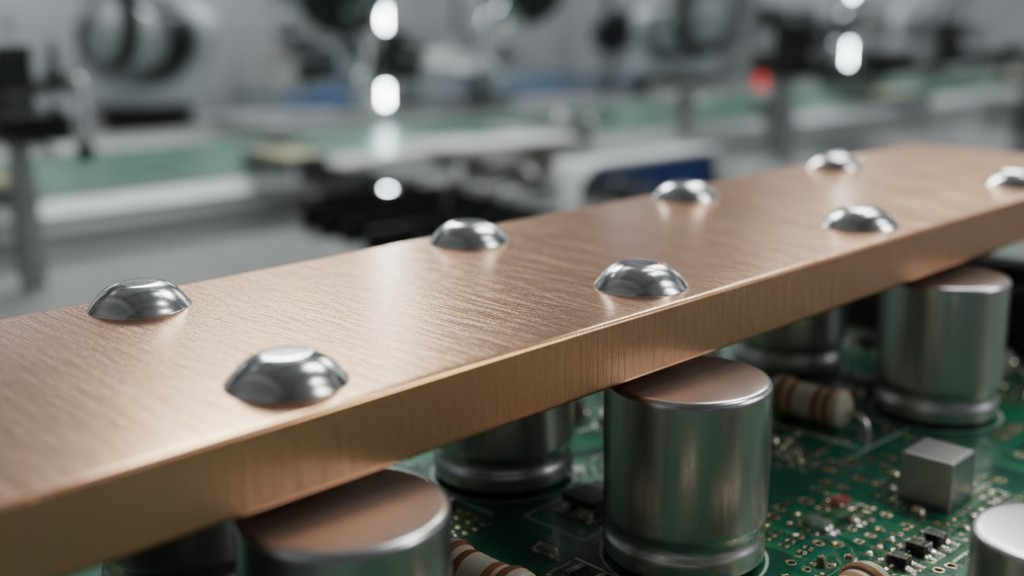

I progettisti spesso aggravano questo problema posizionando componenti ad alta massa senza adeguato sollievo termico. Se sei un ingegnere di processo che guarda un file Gerber dove una barra di rame si collega direttamente a un piano di massa senza sollievo a raggi, stai guardando un difetto in attesa di accadere. Nessuna regolazione della macchina può superare un progetto che dissipa calore più velocemente di quanto la fisica della bagnatura permetta. In questi casi, la scheda deve tornare al layout o devi investire in pallet mascherati personalizzati e costosi per isolare il carico termico.

I progettisti spesso aggravano questo problema posizionando componenti ad alta massa senza un adeguato sollievo termico. Se sei un ingegnere di processo che guarda un file Gerber in cui una barra di distribuzione è collegata direttamente a un piano di massa senza alcun sollievo a raggi, stai osservando un difetto in attesa di accadere. Nessuna quantità di messa a punto della macchina può superare un progetto che dissipa calore più velocemente di quanto permettano le leggi fisiche del bagnamento. In questi casi, la scheda deve tornare al layout, oppure devi investire in pallet personalizzati e mascherati costosi per isolare il carico termico.

La battaglia si vince nel preriscaldamento

Poiché l'ugello da solo non può superare la massa termica, il lavoro pesante deve avvenire prima che la scheda raggiunga la vasca di saldatura. Mentre gli operatori spesso si ossessionano sull'altezza dell'onda o sul tempo di permanenza, il parametro critico per la saldatura ad alta massa è l'assorbimento del preriscaldamento.

Per i componenti SMT standard, un preriscaldamento di 100°C sulla parte superiore è sufficiente. Per un blocco di rame, è trascurabile. Devi portare la temperatura interna del componente—la massa metallica effettiva—a almeno 110°C-120°C prima che inizi il ciclo di saldatura. Questo riduce il delta di “shock termico” che l'ugello deve colmare. Se il componente è a 120°C, l'onda di saldatura deve solo aumentare la temperatura di altri 100°C per ottenere la bagnatura. Se il componente è a 80°C, quel delta è di 140°C—spesso un divario insormontabile nei pochi secondi di contatto consentiti.

Raggiungere questo richiede più che aumentare semplicemente i riscaldatori inferiori. I preriscaldatori a convezione standard spesso non riescono a penetrare abbastanza rapidamente schede multistrato spesse per riscaldare una barra superiore senza bruciare il FR4 sul fondo. La soluzione più robusta tipicamente coinvolge preriscaldatori IR superiori o zone di assorbimento estese che permettono al calore di raggiungere l'equilibrio attraverso la scheda.

Non indovinare queste temperature. I termometri IR sono inutili su barre di rame lucide a causa di problemi di emissività. L'unico modo per convalidare la tua strategia di preriscaldamento è forare una scheda sacrificaile, inserire direttamente un termocoppia di tipo K nella parete del foro o nel corpo del componente e utilizzare un profiler. Se la temperatura del nucleo non raggiunge i 110°C o più, il processo è instabile.

La trappola della temperatura della pentola e il tempo di permanenza

Quando ci si trova di fronte a una giunzione fredda, la reazione istintiva della gestione della produzione è spesso “Aumenta la temperatura della vasca.” Questa è una fallacia distruttiva.

Far funzionare una vasca di saldatura a 320°C o 330°C per compensare un preriscaldamento insufficiente è una ricetta per guasti latenti. A queste temperature, il tasso di dissoluzione del rame accelera aggressivamente. Non stai solo saldando il ginocchio del foro; lo stai dissolvendo. Il pad di rame e la placcatura del foro si dissolvono nel volume di saldatura, assottigliando il percorso conduttivo e contaminando la vasca con alti livelli di rame. Questo innalza il punto di liquidus della lega e crea giunzioni granulose e lente.

Inoltre, temperature estreme bruciano istantaneamente i volatili del flussante. Quando la saldatura deve effettivamente bagnare la superficie, il flussante è carbonizzato e inattivo, causando de-bagnatura e vuoti.

Il tempo di permanenza (tempo di contatto), non la temperatura, è la leva che devi azionare. Per giunzioni ad alta massa, è necessario un tempo di permanenza più lungo—spesso nell'intervallo da 3 a 6 secondi a seconda del diametro dell'ugello—per permettere il trasferimento termico. Tuttavia, questo è un equilibrio pericoloso. Troppo breve e il foro non si riempie. Troppo lungo e rischi di delaminare il materiale del PCB o di dissolvere il pad. La finestra è stretta. Un processo stabile potrebbe far funzionare una vasca a 290°C con un tempo di permanenza di 4 secondi, piuttosto che una vasca a 320°C con un tempo di 2 secondi. Il primo preserva la metallurgia; il secondo la distrugge.

Chimica e inertizzazione

Nella saldatura selettiva ad alta affidabilità, l'inertizzazione con azoto non è un lusso aggiuntivo; è un requisito di processo.

Quando estendi i tempi di permanenza per riscaldare una parte pesante, l'onda di saldatura è esposta all'atmosfera per periodi più lunghi. Senza una copertura di azoto (tipicamente con purezza 99.999%), l'ugello sviluppa rapidamente ossidi e pellicole di scoria. Un ugello incrostato fornisce un cattivo trasferimento di calore e un'altezza dell'onda imprevedibile. Potresti regolare perfettamente la macchina alle 8:00, ma alle 10:00 l'ugello è intasato da fanghi di ossido e l'altezza dell'onda è variata di 1 mm, causando giunzioni aperte.

La selezione del flussante è altrettanto critica. Per schede ad alta massa, il flussante deve sopravvivere al ciclo di preriscaldamento prolungato senza perdere attività. I flussanti no-clean a basso contenuto di solidi a base alcolica spesso bruciano troppo presto. Se vedi “schifezze” o residui appiccicosi che non si asciugano, o se il flussante si carbonizza prima che l'onda lo raggiunga, potresti aver bisogno di una formulazione con più solidi o di un pacchetto attivatore diverso. Ma fai attenzione—passare a un flussante solubile in acqua per una migliore attività introduce un requisito di lavaggio che molte linee selettive non sono attrezzate per gestire. Attieniti a un no-clean robusto progettato per profili ad alta massa termica e assicurati che il flussatore a getto a goccia sia calibrato per applicarlo esattamente dove serve, non spruzzato a caso sulla scheda.

Verifica distruttiva della realtà

Una volta regolati preriscaldamento, tempo di permanenza e flussante, come sai se ha funzionato? Non puoi fidarti dei tuoi occhi. L'unica convalida che conta è la sezione trasversale.

Prendi la tua “scheda d'oro”—quella che sembra perfetta sotto la luce ad anello—e distruggila. Tagliala, lucidala e mettila sotto un microscopio a 50x. Stai cercando la formazione di intermetallici (IMC) lungo tutta la lunghezza della parete del foro. Devi vedere un riempimento del foro al 100%, non solo al 75%. Devi controllare la presenza di “vuoti a champagne” vicino al piedino del componente, che indicano volatili di flussante intrappolati da un processo che è diventato troppo caldo troppo rapidamente.

Se non sezioni regolarmente le tue giunzioni ad alta massa, stai volando alla cieca. Una deriva del processo di 10°C nel preriscaldamento potrebbe non cambiare l'aspetto esterno della giunzione, ma può ridurre il riempimento del foro del 50%.

La fallacia della rilavorazione

Se una giunzione ad alta massa fallisce l'ispezione, c'è una forte tentazione di ripararla con un saldatore manuale. Per barre di rame pesante e shunt, questo è quasi sempre negligenza professionale.

Un operatore umano con un saldatore non può fornire in modo affidabile l'energia termica necessaria per rifare una giunzione ad alta massa senza surriscaldare l'area locale e causare sollevamento del pad o separazione del foro. Il “ritocco” spesso non fa altro che rifondere la saldatura superficiale lasciando il foro interno freddo e vuoto. Se la macchina selettiva non può saldare correttamente, un saldatore manuale certamente non può. L'attenzione deve essere interamente sulla capacità della macchina. Se la macchina sbaglia, la scheda è probabilmente da scartare. Regola il processo in modo che non sbagli.