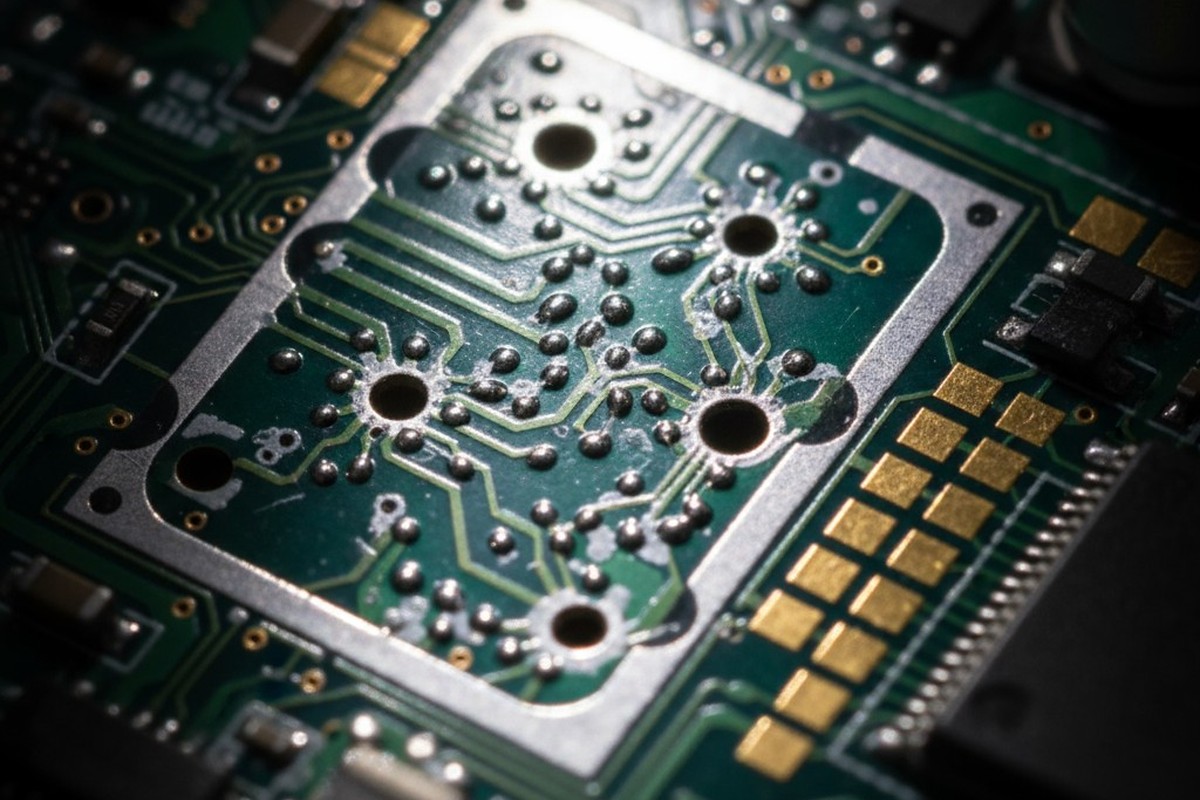

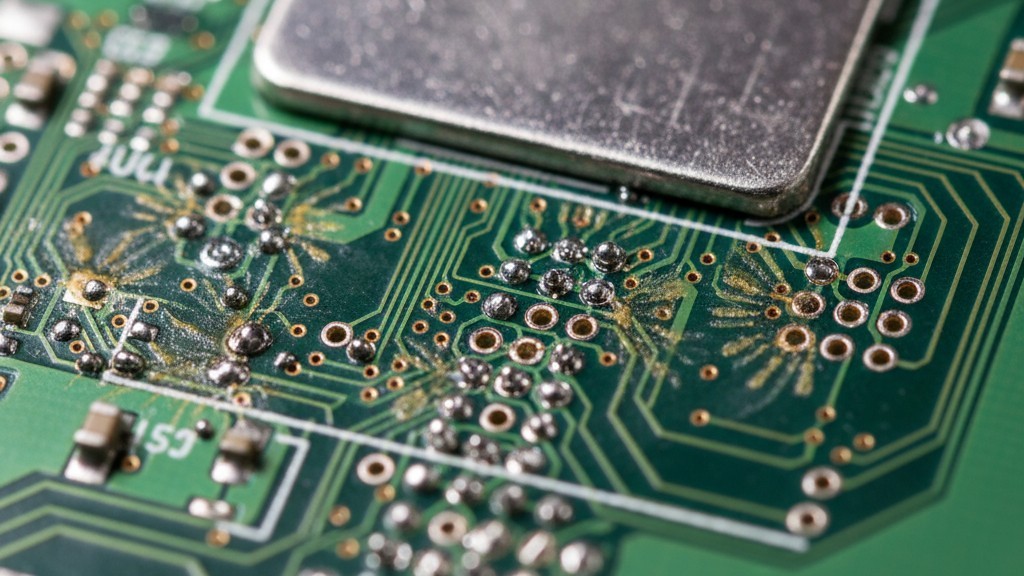

Il forno a riflusso completa il suo profilo termico, le schede emergono dalla fase di vaporizzazione e le schermature RF sono saldate pulitamente sui loro pad. L'assemblaggio sembra impeccabile. Tuttavia, dopo tre settimane di test funzionali, iniziano a emergere guasti intermittenti. Quando rimuovi la schermatura, l'evidenza è inconfutabile: piccole sfere di saldatura sparse sulla scheda, macchie di umidità intrappolata che si irradiano dai vias e, nei casi peggiori, ponti di saldatura che collegano tracce.

La causa principale? Una decisione di progettazione che sembrava conservativa, una pratica standard presa in prestito dalla progettazione generale di PCB senza considerare l'ambiente unico sotto una schermatura. Quella decisione era la copertura dei vias.

Mentre la copertura dei vias ha senso in molti contesti, lo spazio chiuso sotto una schermatura RF trasforma il processo di riflusso in un esperimento di contenitore a pressione. L'umidità intrappolata, i volatili nella maschera di saldatura e i prodotti di decomposizione della resina epossidica cercano tutti vie di fuga mentre le temperature aumentano. Con una copertura metallica sigillata sulla scheda, queste vie sono poche. Le conseguenze si manifestano come danni da fuoriuscita di gas, difetti di sfere di saldatura e affidabilità compromessa. Sosteniamo che la copertura dei vias dovrebbe essere evitata completamente sotto e immediatamente vicino alle schermature RF. Il motivo di questa opposizione risiede nella fisica del riflusso e nel comportamento dei materiali della maschera di saldatura sotto stress termico.

L'uso comune Nascondere una bomba a riflusso

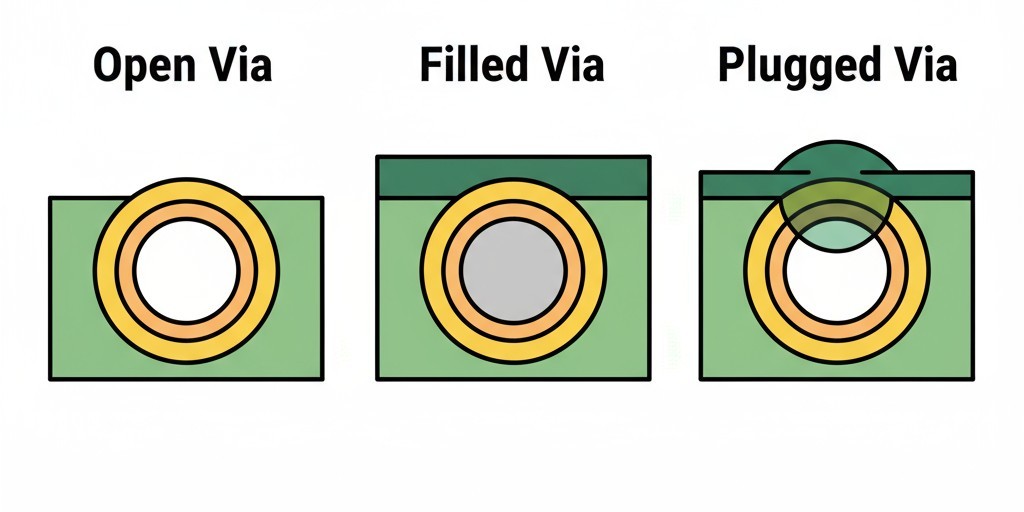

La copertura dei vias, dove la maschera di saldatura viene applicata sopra il foro del via, è intesa a sigillare il via dalla parte superiore. Questo impedisce alla pasta di saldatura di risalire nel tubo durante il riflusso, un approccio perfettamente razionale per molti progetti. La pratica è ampiamente documentata negli standard IPC ed è stata una scelta affidabile per decenni. Nella maggior parte delle applicazioni, funziona senza incidenti.

Le schermature RF interrompono questo modello. Una schermatura è un involucro metallico saldato alla scheda per creare una barriera elettromagnetica. Durante il riflusso, questo involucro diventa una camera semi-chiusa, isolando l'interno dall'atmosfera del forno. I gas generati all'interno sono intrappolati. Questo è fondamentalmente diverso dall'ambiente di una scheda aperta dove la maggior parte dei componenti vive.

La trappola è creata dall'interazione tra questo spazio chiuso e i materiali della scheda. La maschera di saldatura, un polimero a base di epossidica, assorbe umidità dall'aria. Quando viene riscaldata oltre il suo punto di transizione vetrosa, questi volatili intrappolati si espandono e cercano di essere rilasciati. Su una scheda aperta, semplicemente si ventila nell'ambiente del forno. Sotto una schermatura, sono intrappolati. Le vias coperte, pensate come barriere sigillate, diventano ora punti deboli. Il film di maschera di saldatura sopra un via è più sottile rispetto alla maschera circostante e, con l'aumento della pressione da fuoriuscita di gas, questo film sottile può rompersi o formare bolle. Ciò che emerge non è un rilascio pulito di vapore, ma un difetto localizzato che perfora la saldatura fusa.

Cosa Succede Sotto lo Scudo

Il processo di riflusso per le saldature senza piombo tipicamente raggiunge il picco vicino ai 250°C, ben al di sopra della temperatura di transizione vetrosa di 120-150°C della maggior parte delle maschere da saldatura. Man mano che la scheda si riscalda, l’epoxy della maschera passa da uno stato vetroso e rigido a uno più elastico. Ciò permette all’umidità assorbita di vaporizzare e migrire, creando gradienti di pressione interni che trovano il loro punto più debole: la maschera sottile sopra un microvias.

Il meccanismo di fuoriuscita di gas

La fuoriuscita di gas è il rilascio violento di gas intrappolato da un materiale sotto calore. Durante i 30 ai 90 secondi di massimo riflusso, il sottile film di maschera di saldatura sopra un via—spesso solo 15-25 micron di spessore—deve contenere questa pressione. Se il film si rompe, il gas fuoriesce rapidamente in un ambiente in cui la pasta di saldatura è completamente fusa.

Questo getto di gas in fuga e i prodotti di decomposizione dell'epossidico creano turbolenza, spingendo piccole gocce di stagno lontano dalle loro piazzole. Queste sfere di stagno si disperdono all'interno della custodia dello schermo, creando un campo minato di potenziali difetti.

Come si formano le sfere di saldatura e perché sono importanti

Le palline di saldatura sono piccole sfere di lega che si formano quando la saldatura fusa viene spostata e si solidifica isolatamente. Il getto di gas da un via rotta lancia queste gocce, che si formano naturalmente in sfere a causa della tensione superficiale. Man mano che la scheda si raffredda, si solidificano ovunque atterrino.

Il rischio elettrico è semplice. Una sfera conduttiva può collegare due tracce, creando un cortocircuito. Anche se non causa un guasto immediato, una pallina di saldatura allentata è una bomba a orologeria per l'affidabilità; vibrazioni o cicli termici possono dislocarla, causando un cortocircuito più avanti nella vita del prodotto. Per applicazioni ad alta affidabilità in ambito automobilistico, medico o aerospaziale, la semplice presenza di palline di saldatura è un criterio di rifiuto.

Il rischio meccanico è più sottile. Le palline di saldatura intrappolate sotto uno schermo possono impedirne l'installazione a filo sulla scheda, degradando l'efficacia della schermatura. In casi estremi, una pallina incastrata tra lo schermo e un componente può creare stress meccanici, portando a crepe nel componente o affaticamento delle giunzioni di saldatura. Rielaborare una scheda per rimuovere uno schermo richiede tempo e costi elevati, spesso richiedendo un ciclo di riflusso completo e rischiando di danneggiare la scheda e lo schermo stesso.

Trattamenti via che sopravvivono al riflusso

La soluzione è eliminare il sottile film di maschera di saldatura sopra il via e fornire un percorso controllato per qualsiasi fuoriuscita di gas. Esistono tre alternative principali per i via sotto schermi RF.

Via aperti: La scelta più semplice è lasciare i via aperti, senza maschera di saldatura sull'apertura. Questo crea un percorso di ventilazione chiaro per eventuali umidità o vapori nel laminato, prevenendo l'accumulo di pressione. La principale preoccupazione con i via aperti—l'assorbimento di saldatura nel barile—is rarely an issue under shields, as shield mounting pads are large and not typically adjacent to fine-pitch components. Questa è la soluzione a costo più basso e più diretta.

Via riempiti: Qui, il barile del via viene riempito con un epox non conduttivo, quindi livellato e placcato. Questo elimina lo spazio vuoto che intrappola l'umidità, prevenendo efficacemente la fuoriuscita di gas dal barile del via. I via riempiti sono significativamente più costosi e sono tipicamente riservati a design via-in-pad dove un componente deve sedersi direttamente sopra il via. Sebbene efficace, spesso è eccessivo per l'area sotto uno schermo.

Via tappati: Una soluzione intermedia, un via tappato è riempito con una maschera di saldatura o un tappo di resina che si trova appena sotto la superficie. Il tappo impedisce l'assorbimento di saldatura ma non crea una tenuta ermetica. Meno costosi rispetto ai via completamente riempiti, offrono un vantaggio limitato rispetto ai via aperti in questa applicazione specifica, poiché l'obiettivo principale è la ventilazione, non la tenuta.

Un approccio correlato e più economico è via-prossimo-a-piastra. Posizionando via aperti appena fuori dai pad di montaggio dello schermo—mantenendo una distanza di almeno 0,2 mm dalla deposizione di pasta di saldatura—si ottiene la connessione elettrica necessaria senza il rischio di assorbimento o il costo di riempimento.

Progettare per la riparazione

Evitare via coperti è il primo passo. Il prossimo è progettare considerando la realtà che gli schermi spesso devono essere rimossi per debug, riparazioni o aggiornamenti.

Le aperture della maschera di saldatura intorno al perimetro dello schermo dovrebbero essere dimensionate per consentire l'accesso agli strumenti di rielaborazione. Una pratica comune è definire un'apertura che si estende di 0,1 a 0,15 mm oltre il pad dello schermo. Questo fornisce una guida visiva e garantisce che l'intera giunzione di saldatura sia accessibile. Se l'apertura è troppo stretta, la maschera agisce come un dissipatore di calore, rendendo difficile la rielaborazione; troppo grande, e espone le tracce adiacenti a potenziali danni.

Supponi fin dall'inizio che lo scudo sarà rimosso. Progetta le piazzole di montaggio con una massa termica sufficiente e una distanza di sicurezza per la maschera di saldatura per sopravvivere a più cicli di rifacimento senza sollevarsi. Ciò significa usare piazzole più grandi del minimo richiesto per l'attacco e documentare la corretta procedura di rifacimento, inclusa la temperatura dello strumento e il tempo di permanenza.

Strategia del punto di test quando le schermature bloccano l'accesso

Uno scudo RF è un muro, che blocca l'accesso diretto con sonda ai segnali all'interno. I punti di prova critici devono essere spostati fuori dal perimetro dello scudo durante la fase di progettazione.

Per le reti di alimentazione e di terra, è semplice, poiché possono essere accessibili altrove sulla scheda. Per segnali RF sensibili o ad alta velocità, la soluzione è spesso una piccola piazzola di sonda accoppiata in AC situata appena fuori dal muro dello scudo. Questo permette di testare senza compromettere l'integrità dello schermatura, anche se la piccola capacità parasitica deve essere considerata nel progetto.

Distinguere tra cuciture di via e vie di test. Gli array densi di piccole vie sotto uno scudo sono per il collegamento a terra, non per il test. Se hai bisogno di sondare una connessione di terra, aggiungi una via di test dedicata, di diametro maggiore, vicino al perimetro, chiaramente contrassegnata sulla serigrafia.

Correggere un progetto esistente

Se stai già affrontando problemi di fuoriuscita di gas su una scheda progettata con vie coperture, le tue opzioni sono limitate. La soluzione migliore è una revisione a livello di Gerber, chiedendo al produttore di rimuovere la maschera di saldatura sopra le vie nell'area interessata. Se le schede sono già state realizzate, preriscaldarle a 120°C per diverse ore prima dell'assemblaggio può eliminare parte dell'umidità e ridurre la gravità della fuoriuscita di gas. Tuttavia, nessuno di questi aggiustamenti di processo sostituisce una progettazione corretta della scheda fin dall'inizio.