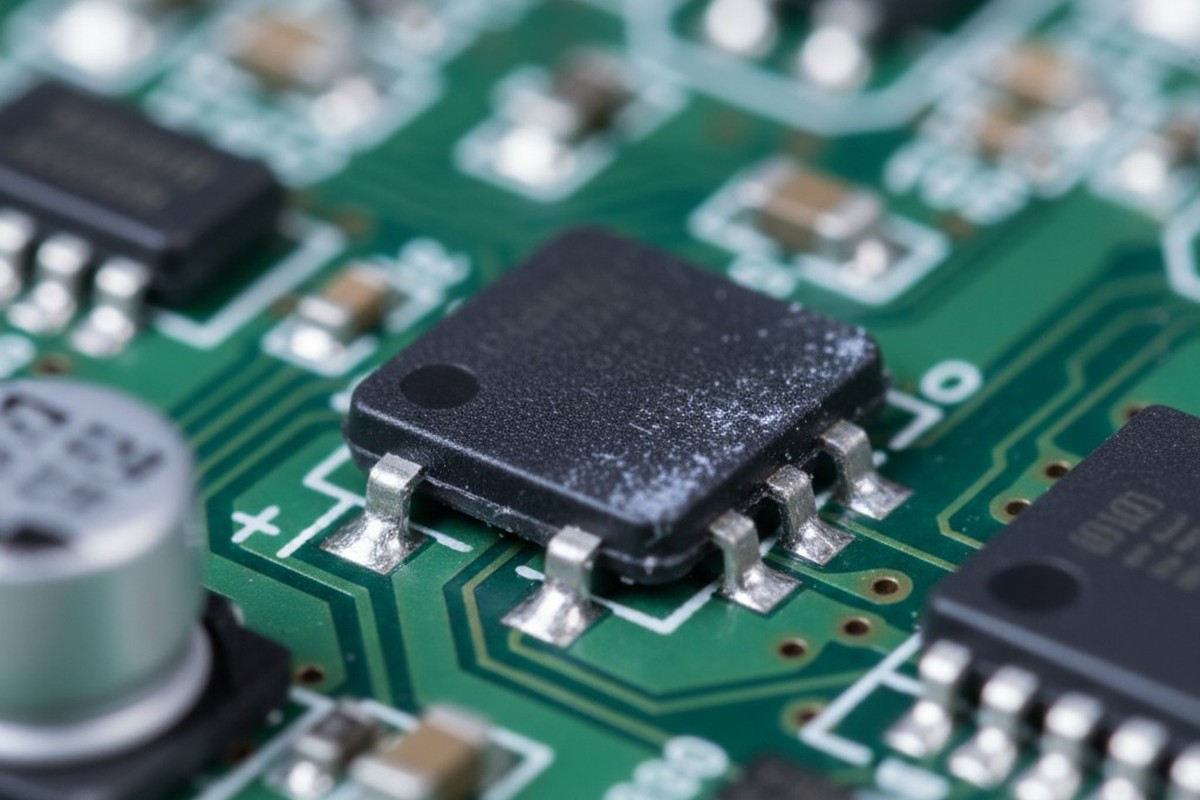

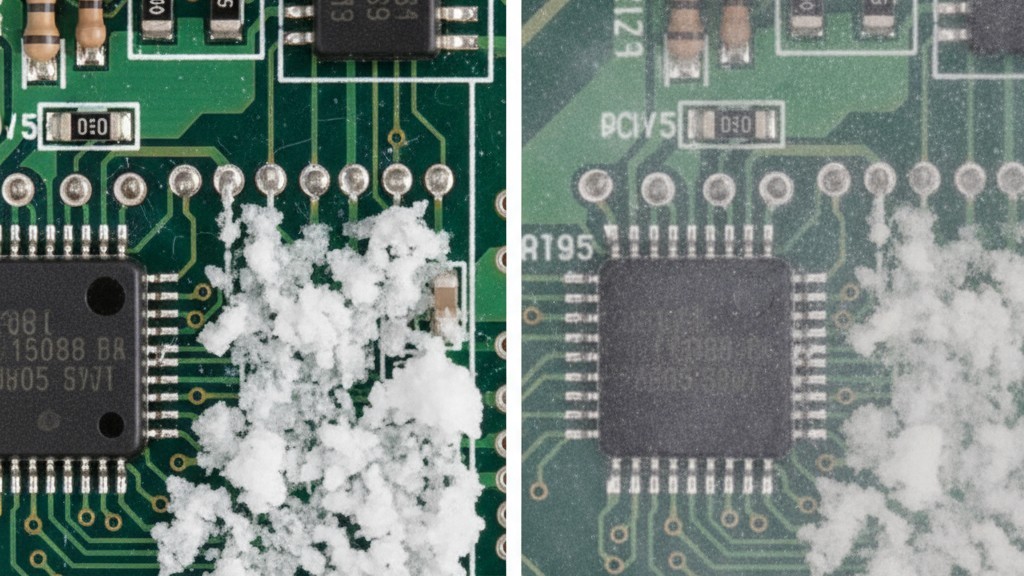

Lo vedi dopo l'ultimo risciacquo. Un sottile film biancastro, gessoso, che si attacca alla scheda, soprattutto intorno alle corpi dei componenti e sulla maschera di saldatura. Potresti essere tentato di ignorarlo, ma poi si applica il rivestimento conformale. Giorni o settimane dopo, lo trovi che si stacca, si formano bolle o si delamina. Il rivestimento è fallito.

Non si tratta di un difetto estetico. È un fallimento catastrofico nella preparazione della superficie, e segnala un problema radicato nel vostro processo di pulizia acquosa. Alla Bester PCBA, abbiamo visto questo scenario svolgersi innumerevoli volte. La via d'uscita da questo ciclo di rilavorazioni e fallimenti sul campo non è una sostanza chimica magica o una soluzione rapida. È un controllo di processo disciplinato e metodico.

Quel Film Chalky Non È Solo Brutto, È Un Meccanismo Di Guasto

Questa residuo bianco è una prova fisica che la superficie non è pulita. La sua presenza minaccia direttamente l'affidabilità del tuo prodotto, a partire dal primo strato di protezione.

Il Legame Chimico che Ti Mancava: Come il Residuo Previene l'Adesione

Il rivestimento conformale funziona formando un forte legame molecolare con la superficie della maschera di saldatura e del laminato PCB. Ciò richiede un contatto diretto e intimo. Il residuo bianco, costituito da sali minerali insolubili e saponificatore non risciacquato, crea una barriera microscopica. È come cercare di applicare vernice a un muro polveroso. Il rivestimento aderisce al residuo instabile e mal legato, non alla scheda stessa.

Semplicemente non aderiscono. Qualsiasi stress termico, vibrazione meccanica o umidità farà sollevare il rivestimento, esponendo circuiti sensibili all'ambiente che si intendeva proteggere.

Oltre l'Adesione: I Rischi Nascosti della Contaminazione Ionica

Il film opaco visibile è solo una parte del problema. Spesso, è accompagnato da residui ionici invisibili—sali conduttivi lasciati da attivatori di flussaggio o dal processo di lavaggio stesso. Intrappolati sotto uno strato di rivestimento conformale, questi ioni sono una bomba a orologeria. Quando l'umidità ambientale permea inevitabilmente il rivestimento, questi ioni diventano mobili.

Questo favorisce la migrazione elettrochimica e la crescita dendritica, consentendo ai filamenti metallici conduttivi di crescere tra caratteristiche con potenziale elettrico diverso. Tale crescita può portare a cortocircuiti intermittenti o, eventualmente, a un guasto grave del dispositivo sul campo. Il residuo non impedisce solo l'adesione; permette anche la distruzione a lungo termine.

I Colpevoli Comuni (E Perché Sono Spesso Falsi Pisti)

Quando si affronta un residuo bianco, il primo impulso è incolpare una singola variabile ovvia. Gli ingegneri di processo spesso fanno riferimento ai controlli standard, che possono dare un falso senso di sicurezza.

Interpretare male il Test ROSE: un voto positivo per un processo fallito

Una delle frasi più comuni che sentiamo è: "Ma le nostre schede superano il test ROSE." Il test di resistività dell'estratto solvente (ROSE) è uno strumento di controllo di processo molto usato, ma per questo problema è pericolosamente fuorviante. Il test misura la pulizia ionica media di un assemblaggio valutando quanto si abbassa la resistività di una soluzione solvente.

Non può rilevare tasche localizzate di alta contaminazione, che è esattamente ciò che accade quando il residuo è intrappolato sotto un componente a bassa distanza di standoff. È anche completamente cieco ai residui non ionici, come quelli provenienti da un saponificatore sovraccarico, che sono una causa principale di fallimento dell'adesione. In un PCBA Bester, consideriamo un test ROSE positivo come un requisito minimo di ingresso, non come un certificato di vera pulizia. Ti dice che non hai un disastro massivo a livello di tutta la scheda, ma non dice nulla sulla pulizia localizzata necessaria per un rivestimento affidabile.

È davvero il flusso? Differenziare le fonti di contaminazione

Un altro sospetto comune è il flussaggio. Mentre alcuni residui di flussante senza pulizia possono apparire bianchi, il loro aspetto e posizione sono tipicamente diversi. Il residuo di flussante si concentra spesso intorno alle connessioni di saldatura e può avere una consistenza cristallina o crostosa. Il residuo di un processo di lavaggio fallito, tuttavia, tende a essere un film più uniforme e opaco distribuito sulla maschera di saldatura e sui corpi delle componenti. Sebbene non si dovrebbe mai escludere un'incompatibilità tra flussante e processo, se il residuo è diffuso, il principale sospetto è il processo di lavaggio.

Il Vero Villain: La Trinità Sacra dei Fallimenti del Processo di Lavaggio

Il residuo bianco ostinato è raramente il risultato di un singolo errore. È quasi sempre il prodotto di una congiura di fallimenti all’interno del sistema di pulizia acquosa: chimica fallita, un risciacquo inefficace e un’asciugatura incompleta.

Chimica troppo cotta: quando il tuo saponificatore si rivolta contro di te

I saponificatori sono agenti di pulizia alcalini progettati per reagire con residui di flusso a base di resina acida, convertendoli in saponi solubili in acqua. Ma il saponificatore ha una capacità finita. Man mano che si satura di flusso reagito e di altri contaminanti, la sua efficacia crolla. Peggio ancora, se la concentrazione non viene mantenuta correttamente, la chimica può iniziare a ridistribuire questi sottoprodotti reagiti come sali metallici insolubili sulla superficie della scheda. Il tuo agente di pulizia è diventato un agente contaminante.

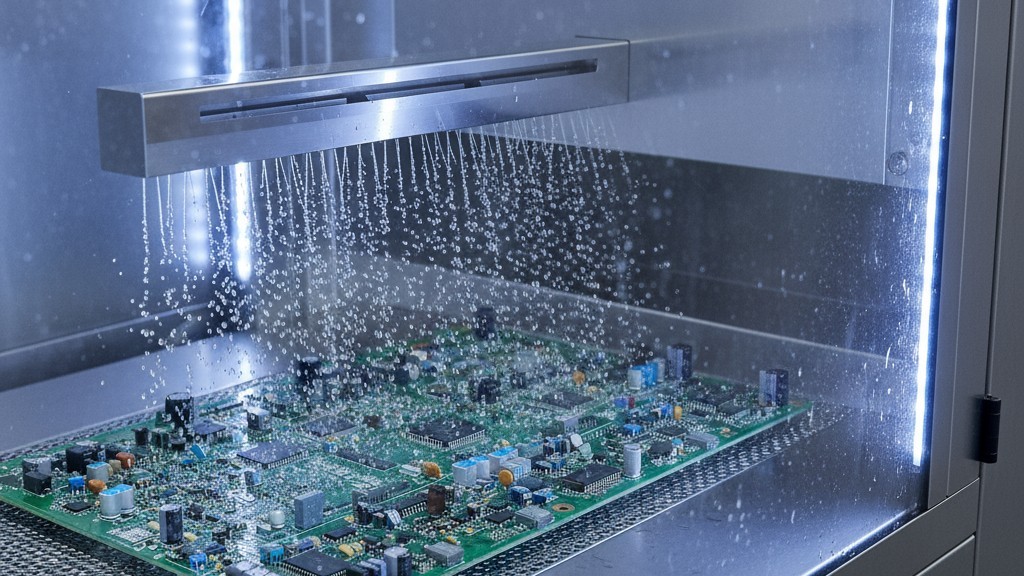

Il risciacquo inefficace: quando l’acqua DI non può completare il lavoro

La fase di risciacquo dovrebbe portare via il flusso saponificato e qualsiasi contaminante rimanente. Ciò si basa sull’elevata purezza dell’acqua deionizzata (DI) che agisce da solvente universale. Ma man mano che l’acqua di risciacquo dissolve i contaminanti dalle schede, la sua purezza diminuisce e la resistività scende. Se questa acqua “sporca” viene usata nell’ultimo risciacquo, fa più danni che benefici. Quando l’acqua evapora, lascia dietro di sé ogni contaminante che trasportava, ri-depositando un film di residuo su tutta l’assemblaggio.

L’evaporazione intrappolata: perché il tuo asciugatrice lascia l’umidità

Il punto di fallimento finale è l’asciugatrice. Un forno a convezione standard che semplicemente cuoce la scheda spesso è insufficiente, specialmente per assemblaggi moderni con componenti a basso standoff come BGA e QFN. L’acqua, carica di contaminanti disciolti da un processo di risciacquo fallito, si intrappola sotto questi componenti per azione capillare. Il calore dell’asciugatrice evapora l’acqua pura, ma i solidi disciolti—minerali, sali e residui—vengono lasciati indietro. Si depositano come un film bianco, perfettamente concentrato nelle aree più difficili da pulire.

Il Playbook PCBA Bester: Un Processo Disciplinedo per Superfici Pulite

Difendere dal residuo bianco richiede di spostare l’attenzione dal trovare un colpevole al padroneggiare il processo. Non ci sono scorciatoie. La soluzione è noiosa, metodica e profondamente efficace. Il nostro approccio è controllare rigorosamente ogni fase del lavaggio.

Tuning Your Chemistry: Titolazione, Concentrazione e Temperatura

La chimica del lavaggio deve essere trattata come un input di processo di precisione, non come un liquido 'riempi e dimentica'. Questo inizia con la gestione della concentrazione di saponificatore attraverso titolazioni regolari e programmate per verificare la sua forza. Questi dati dovrebbero alimentare un sistema di dosaggio automatizzato che mantiene la concentrazione entro la finestra specificata dal fornitore. Controlliamo inoltre attentamente la temperatura del bagno, poiché le performance possono variare significativamente con il calore. Un bagno di lavaggio esaurito o diluito è una delle principali cause del problema, e un monitoraggio disciplinato è l'unica prevenzione.

Padronanza del Risciacquo: Il Potere del Controllo Dinamico della Resistività

Un risciacquo pulito è non negoziabile. Insistiamo su un risciacquo a più fasi, a flusso contrario, in cui l'ultima fase utilizza solo l'acqua DI più pura. Il controllo dipende da un sensore di resistività in tempo reale nell'uscita dell'ultimo risciacquo. Questo sensore conferma che l'acqua che esce dalla scheda è estremamente pulita; il nostro obiettivo è una resistività di 10 MΩ-cm o superiore. Se la resistività diminuisce, è un segnale chiaro che i contaminanti stanno venendo trascinati nel risciacquo finale, e il processo deve essere interrotto e corretto. Questo controllo dinamico assicura che l'ultimo liquido a cui la scheda viene esposta sia abbastanza puro da non lasciare tracce.

Progettare l'Asciugatura: Pugni d'Aria e Profili di Purgatura

Non si può semplicemente cuocere una scheda complessa per asciugarla. È necessario forzare fisicamente l'acqua fuori da sotto i componenti a bassa altezza prima che l'evaporazione inizi. I nostri profili di asciugatura sono progettati per fare esattamente questo. Il processo inizia con lame d'aria direzionali ad alta velocità che eliminano la maggior parte dell'acqua, concentrandosi in particolare sugli spazi stretti. Solo dopo questa rimozione fisica inizia la fase termica, assicurando che l'umidità residua sia minima e priva di solidi disciolti. Ciò impedisce all'acqua di evaporare e di lasciare il suo carico di contaminanti.

Controllo del Processo: Come Verifichiamo la Vera Pulizia

Correggere il processo è la prima metà della battaglia. L'altra metà consiste nel garantirne la stabilità. Non puoi gestire ciò che non misuri, e per una vera pulizia hai bisogno di uno strumento che veda ciò che il test ROSE manca.

Oltre il ROSE: Perché la Cromatografia Ionica è lo Standard d'Oro

Per diagnosticare problemi di residui e qualificare un processo di pulizia, ci affidiamo alla Cromatografia Ionica (IC). A differenza del test ROSE che fornisce una media di massa, l'IC è una tecnica analitica forense. Essa separa e quantifica le specie ioniche specifiche presenti in un estratto solvente dalla scheda. Un test IC può dirti non solo che la tua scheda è contaminata, ma anche precisamente cosa sono i contaminanti—che siano solfati da un lavaggio esaurito, acidi organici deboli da flux, o bromuri dalla laminazione. Questo livello di dettaglio è essenziale per l'analisi delle cause profonde e dimostra in modo inequivocabile che un processo è pulito.

Stabilire una Linea di Base e Monitorare per Deriva

Non utilizziamo l'IC solo per risolvere i problemi; lo usiamo in modo proattivo. Una volta ottimizzato un processo di pulizia, eseguiamo un'analisi IC su una scheda “d'oro” per stabilire un'impronta chimica dettagliata di un'assemblaggio perfettamente pulito. Questa diventa la nostra linea di base. Poi eseguiamo periodicamente questo test per monitorare il processo. Qualsiasi deviazione da quella linea di base è un avviso precoce che una parte del processo—la chimica, il risciacquo, la filtrazione—comincia a fallire. Ciò ci permette di intervenire molto prima che il problema si manifesti come residuo bianco visibile, garantendo risultati coerenti e affidabili per ogni scheda che produciamo.