La saldatura selettiva è spesso trattata come un problema di controllo di processo. Quando appaiono ponti tra pin adiacenti, la prima risposta è regolare il tempo di dwell, modificare il flusso o abbassare la temperatura della vasca di saldatura. Anche se queste variabili sono importanti, operano entro limiti definiti molto prima: la geometria del foro passante stesso. Se un foro viene progettato erroneamente, nessuna ottimizzazione del processo potrà prevenire con affidabilità i ponti. Il saldante troverà un percorso tra le piazzole perché il disegno fisico rende quel percorso inevitabile.

Vediamo questo schema costantemente. Una scheda con un connettore ad alto numero di piazzole arriva per la saldatura selettiva, e i ponti si formano ad ogni passaggio nonostante una competenza nell'ingegneria di processo. La causa principale non è la macchina o l'operatore. È una dimensione del foro finito con 0.08mm di clearance invece di 0.20mm, un relievo termico con raggi diretti verso una piazzola adiacente, o una violazione di keepout che forza la bocchetta in un angolo compromesso. Queste sono decisioni di progettazione, e determinano se una scheda passa in produzione o rimane intrappolata in rework.

Questo articolo spiega perché. Esploreremo la fisica della formazione dei ponti e deriviamo le regole di geometria dei fori che li prevengono, concentrandoci sulle scelte di progettazione che davvero contano: clearance lead-to-hole, orientamento del relievo termico, accesso alla bocchetta, e strategie per componenti ad alta massa termica. Queste non sono linee guida arbitrari; sono le realtà meccaniche e termiche di come si comporta il saldante in un recipiente.

Perché si forma il modulo dei ponti di saldatura selettivi

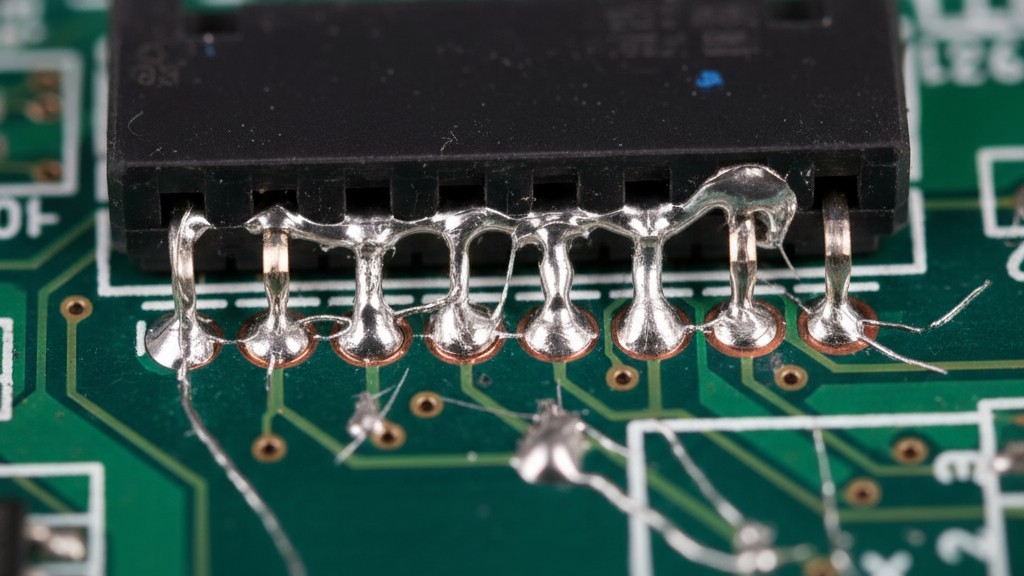

Un ponte di saldatura non è un difetto casuale. È il risultato prevedibile di saldare che stabilisce un percorso continuo tra due punti che devono rimanere isolati. Nella saldatura selettiva, ciò accade quando il saldante nei due fori passanti adiacenti entra in contatto, sia sulla superficie superiore della scheda o all’interno dei fori stessi.

Il Ruolo della Capillarità

Quando una bocchetta applica il stagno fuso su un foro passante, lo stagno non si accumula semplicemente sulla superficie. Salta attraverso il barrel tramite azione capillare, tirato verso l'alto contro la gravità dalla tensione superficiale e dalle forze di bagnatura tra lo stagno e la parete di rame del barrel.

L'altezza di questa risalita capillare dipende dall'interstizio anulare tra il terminale del componente e il barrel. Un'intercapedine stretta crea una forza capillare forte, attirando lo stagno in alto e velocemente. Un'intercapedine larga crea una forza più debole, e lo stagno può fermarsi, lasciando un vuoto. Il problema è che il barrel non è un tubo aperto; contiene un terminale. Se lo spazio libero è troppo piccolo, il barrel si riempie di più stagno di quanto richieda la saldatura. Questo eccesso non ha altra strada che fuoriuscire, diffondendosi sulla piastra superiore.

Questo traboccamento forma un menisco al bordo della piastra. Se due piastrine adiacenti hanno entrambi un eccesso di stagno, i loro menischi si toccano. In quell'istante, la tensione superficiale tira i due bacini in un solo ammasso. Si forma un ponte.

Quando i Barili Adiacenti Diventano Uno

La variabile critica è l'angolo—la distanza da centro a centro tra i pin. Con un passo standard di 2,54 mm e adeguata clearance per i fori, c'è abbastanza spazio tra le piazzole per mantenere i menischi separati. Con un passo di 1,27 mm e clearance inadeguata, quel margine di errore scompare.

L'interazione è sia geometrica che termica. Due piastrine adiacenti su un piano condiviso creano un percorso continuo di rame che conduce calore. Se una bocchetta si sofferma su una piastra e si sposta immediatamente sulla successiva, la prima piastra è ancora fusa. Lo stagno della seconda piastra può salire verso la prima attraverso il rame, specialmente se mancano o sono mal orientati gli snodi termici.

I ponti si formano perché le condizioni al contorno lo permettono. Il saldante sta semplicemente obbedendo alla fisica, minimizzando la propria energia superficiale formando la superficie più piccola possibile. Per due piazzole vicine e sovraccariche, ciò significa una massa condivisa. Invece di combattere questo comportamento con trucchetti di processo, la soluzione è progettare condizioni al contorno che lo prevengano fin dall'inizio.

Sblocco Lead-to-Hole che Previene i Ponti

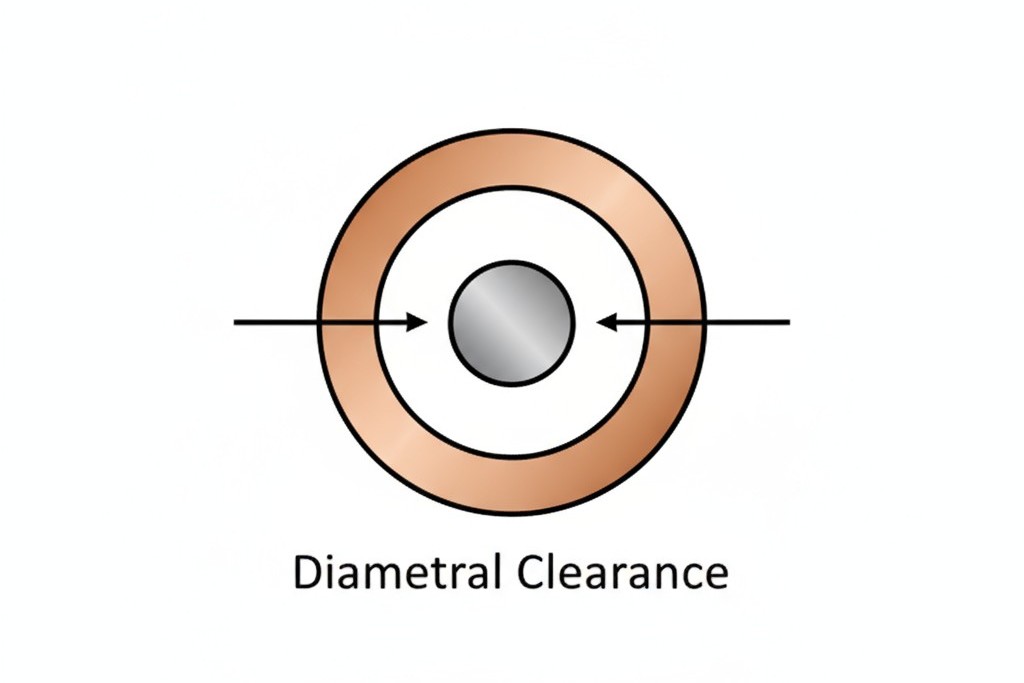

Il parametro di progettazione più critico per la saldatura selettiva è il divario diametrale tra il terminale del componente e il foro finito. Questo spazio determina il volume di saldatura che entra nel tubo, la forza della risalita capillare e se l'eccesso di saldatura trabocca sulla superficie superiore. Se sbagli questa cosa, i ponti sono quasi garantiti.

La distanza di clearance ideale: 0,15mm a 0,25mm

Per la saldatura selettiva, l'intervallo funzionale di clearance diametrale è una finestra ristretta: da 0,15mm a 0,25mm. Questo è molto più stretto rispetto all'intervallo tipico per la saldatura a onde, che può tollerare 0,40mm o più. La differenza risiede nel metodo di applicazione. Un'onda inonda i tubi dall'alto con alta energia cinetica, mentre una boquilla selettiva applica il saldante localmente con molta meno forza. Il tubo stesso deve fare di più per attirare il saldante verso l'alto.

- Sotto 0,15mm: Il tubo è troppo stretto. Lo stretto intervallo anulare crea una forza capillare travolgente che trascina troppo saldante nel collegamento. Il tubo si riempie troppo, il saldante si diffonde sul pad superiore e diventa probabile un ponticello.

- Sopra 0,25mm: Il tubo è troppo largo. La forza capillare si indebolisce e il saldante potrebbe non salire completamente nella parte superiore, lasciando un vuoto o un collegamento freddo. Questo è inaccettabile per applicazioni ad alta affidabilità.

L'intervallo tra 0,15mm e 0,25mm è il punto ideale dove l'azione capillare è abbastanza forte da riempire affidabilmente il tubo ma non così forte da sovraccaricarlo. Il saldante bagna il pad e il terminale per formare un filetto controllato senza diffondersi oltre i limiti del pad.

Calcolo della dimensione del foro finito

Il foro finito è il diametro dopo rivestimento, non la misura del foro. Per calcolarlo, inizia con il diametro massimo del terminale dal datasheet del componente e aggiungi il clearance desiderato (tipicamente 0,20 mm come obiettivo nominale). Questo è il diametro del foro finito.

Per trovare la misura della punta del trapano, sottrai il doppio dello spessore del rivestimento. Per una scheda standard con 25 micron (0,025 mm) di rivestimento di rame nel barrel, sottrai 0,05 mm. Ad esempio, un pin quadrato di 0,64 mm ha una diagonale di circa 0,90 mm. Per un clearance di 0,20 mm, necessita di un foro finito di 1,10 mm, che richiede una punta di 1,05 mm.

Questo livello di precisione richiede coordinarsi con il produttore per garantire che lo spessore dell'placcatura sia controllato e che la dimensione del foro finito sia verificata. Richiede anche di conoscere con precisione il diametro del terminale del componente. Sebbene esistano linee guida generali come IPC-7251, queste sono scritte per saldatura a onda e privilegiano la facilità di inserimento. Per la saldatura selettiva, il controllo del volume di saldatura è fondamentale. Le tolleranze devono essere più strette e devono essere difese.

Relievi Termici e Controllo del Flusso di Solder

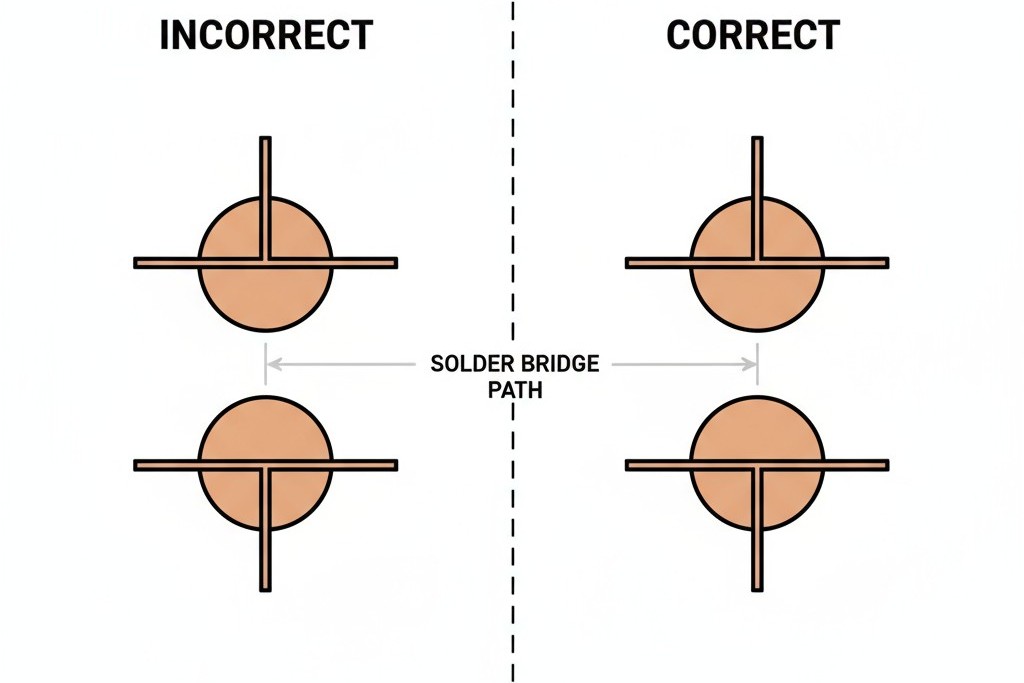

Le italy di rilievo termico sono note per ridurre l'effetto di assorbimento del calore di un piano, ma il loro ruolo nella saldatura selettiva è più complesso. Controllano anche la direzione e la simmetria del flusso di saldatura. I raggi di un rilievo termico sono percorsi preferenziali sia per il calore che per la saldatura fusa. Il loro design determina se il saldino fluisce uniformemente o si concentra in una direzione che crea un ponte.

Contatore e larghezza dei raggi

Un rilievo a quattro raggi distribuisce il calore in modo più uniforme rispetto a un design a due raggi, ma se i raggi sono troppo larghi, possono fungere da canali per il saldino che si assorbe verso l'esterno. Una larghezza del raggio di 0,30mm o meno garantisce una buona isolamento termico senza creare un percorso di flusso di saldino significativo. A 0,50mm o più, un raggio inizia ad agire come un'estensione della piastrella stessa. Per applicazioni con alta corrente che richiedono raggi larghi, l'orientamento diventa critico.

In alcuni progetti ad alta potenza, i rilievi termici non possono essere usati affatto. Per questi collegamenti diretti con il piano, il clearance del foro diventa ancora più cruciale, e il processo deve compensare con un Preheat esteso. Il rischio di ponte è più alto perché la piastra è termicamente collegata ai suoi vicini, creando una zona calda continua.

Orientamento per minimizzare i percorsi di ponte

Se due pad adiacenti hanno rilievi a due raggi orientati direttamente l'uno verso l'altro, si crea una strada termica e fluida per un ponte. Calore e saldino fluiranno lungo i raggi, incontrandosi nello spazio tra i pad.

La soluzione è semplice: ruotare i rilievi.

- Per un rilievo a due raggi, orientare i raggi perpendicolarmente alla fila di pin.

- Per un rilievo a quattro raggi, orientare i raggi a 45 gradi rispetto alla fila di pin.

Ciò garantisce che nessun raggio punti direttamente a un pad adiacente, creando un ambiente termico più simmetrico. Su un connettore con passo di 1,27 mm, ruotare i rilievi disallineati di 90 gradi può eliminare il ponte senza modificare altre variabili.

Regole di Keepout per l'Accesso alla Bocchetta e al Pallet

La saldatura selettiva è un processo fisico. Una bocchetta deve posizionarsi sotto la scheda e un pallet deve sostenere quella scheda senza ostruire il percorso della bocchetta. Se il layout ignora questi requisiti spaziali, il processo fallisce prima che inizi.

Distanza Orizzontale per la Bocchetta

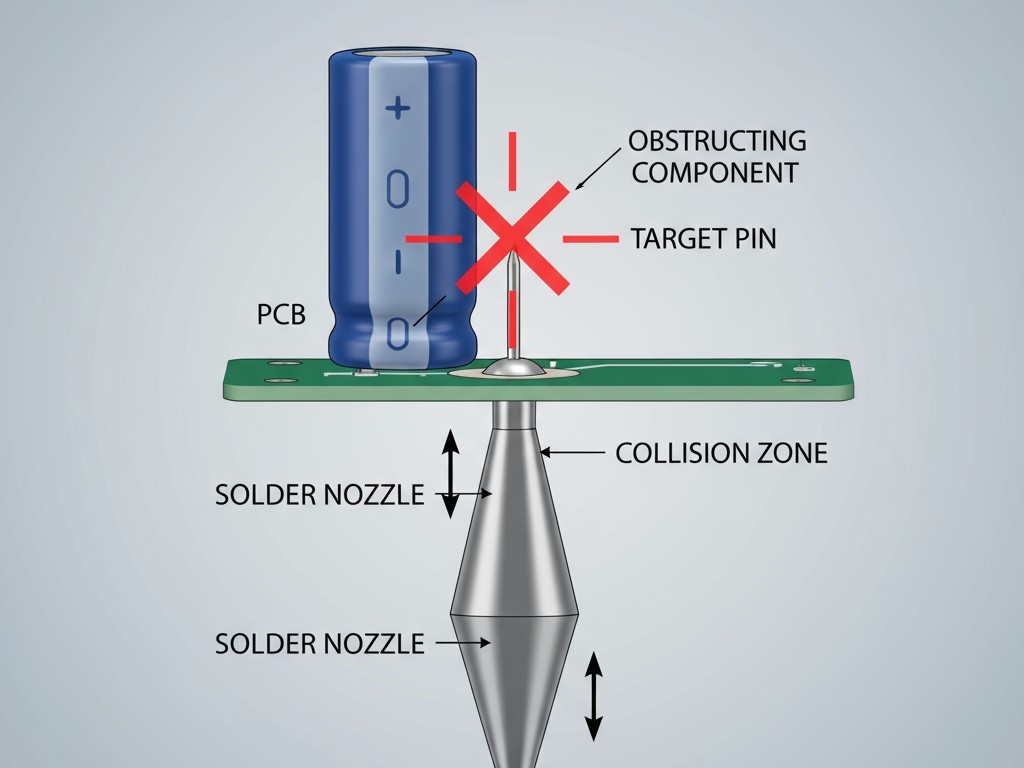

Una bocchetta di saldatura ha un diametro fisico, tipicamente da 4mm a 8mm. Ha bisogno di uno spazio radiale attorno alla piazzola obiettivo per evitare collisioni con componenti adiacenti. Come regola generale, una bocchetta da 6mm richiede un raggio di mantenimento di circa 5mm dal centro della piazzola al bordo di qualsiasi componente vicino.

Questo è un ingombro più grande di quanto molti progettisti si aspettino, specialmente su schede dense. Sebbene la maggior parte delle macchine consenta alla bocchetta di avvicinarsi ad un angolo per ridurre questa esigenza, un approccio angolato crea riscaldamenti asimmetrici e può richiedere tempi di permanenza più lunghi. È sempre preferibile una distanza sufficiente per un approccio verticale. I connettori ai bordi della scheda sono una sfida comune, poiché la bocchetta non può estendersi oltre il confine della scheda. Questo vincolo deve essere riconosciuto durante il layout, non scoperto durante lo sviluppo del processo.

Distanza Verticale e Altezza del Componente

La bocchetta deve anche salire da sotto la scheda per inumidire la funzione. Un componente alto vicino alla piazzola obiettivo può bloccare fisicamente la bocchetta. Questo problema di distanza Z-asse richiede una zona di mantenimento verticale. I componenti più alti dell’altezza di lavoro della bocchetta non dovrebbero essere posizionati all’interno del raggio di distanza orizzontale delle saldature selettive. Questo è un problema di progettazione 3D che richiede coordinamento tra ingegneria meccanica, layout e processo, spesso verificato manualmente o tramite script personalizzati di regole di progettazione.

Strategie di Progettazione per Connettori ad Alta Massa

I connettori ad alto numero di pin sono un’applicazione ideale per la saldatura selettiva, in quanto spesso non possono sopravvivere al reflow. Sono anche i più difficili da saldare a causa della loro alta massa termica. La grande custodia metallica e l’array di pin denso fungono da massiccio dissipatore di calore, allontanando l’energia dalla giunzione più rapidamente di quanto la bocchetta possa fornire.

Perché la massa termica previene una buona bagnatura

Un connettore con un'alta massa termica assorbe una quantità enorme di energia. Durante la saldatura, la punta applica calore localmente, ma quel calore viene immediatamente condotto nel corpo del connettore e nelle eventuali piani di rame collegati. La stagnoia non raggiunge mai la sua temperatura di bagnabilità ideale, o lo fa solo brevemente. Il risultato è una giunzione fredda o un riempimento parziale. Un errore comune nel processo è compensare estendendo il tempo di permanenza, che applica così tanto stagno da fuoriuscire e creare ponti.

La soluzione di progettazione è isolare termicamente la giunzione il più possibile. Ciò significa utilizzare relief termici con i raggi più sottili compatibili con la capacità di trasporto della corrente. Un'altra opzione è un taglio localizzato in un piano sotto il connettore, abbastanza grande da interrompere la connessione termica durante la saldatura, mantenendo l'integrità complessiva del piano.

Lunghezza del Margine del Pino e Volume di Saldatura

La lunghezza del margine del pino che sporge sopra la superficie superiore della scheda influisce anche sul volume di saldatura. Un margine lungo aumenta la lunghezza totale del cilindro che deve essere riempito. Se la distanza del foro è già stretta, un margine lungo può facilmente causare un trabocco.

Per la saldatura selettiva, il margine dovrebbe essere tagliato alla lunghezza minima necessaria per l’ispezione, tipicamente da 0,50mm a 1,50mm. Margini più lunghi non aggiungono valore alla resistenza del giunto e aumentano solo il rischio di difetti. Se un componente viene fornito con lead lunghi, devono essere tagliati prima o dopo l’inserimento. Il costo di questo passaggio extra è triviale rispetto al costo di rifare ponti su un connettore da cento pin.

Progettare per la Latitude del Processo

Le regole di questo articolo non sono preferenze; sono i requisiti fisici per un processo di saldatura selettiva affidabile. Una scheda progettata con un’clearance lead-hole di 0,20mm, relief termici correttamente orientati e adeguati keepout per la bocchetta si salderà pulitamente con poca regolazione. Una scheda che ignora questi fondamenti avrà problemi, indipendentemente dalla competenza dell’ingegnere di processo.

L’obiettivo del progettare per la manifatturabilità è creare margine, consentendo leggere variazioni nel processo o nei componenti senza causare fallimenti. Restrizioni strette e un cattivo progetto termico eliminano questo margine, richiedendo un livello di perfezione che non è una strategia di produzione sostenibile.

Queste decisioni critiche vengono prese durante il layout, spesso senza una piena comprensione delle loro conseguenze downstream. Una revisione del progetto pre-produzione può individuare una violazione di mantenimento o un foro di dimensioni insufficiente quando la soluzione è una semplice revisione CAD. Dopo la produzione, la soluzione è una nuova fase della scheda o una soluzione alternativa di processo costosa e inaffidabile.

Per far funzionare la saldatura selettiva, la lista di controllo è breve ma non negoziabile. Assicurarsi che la distanza tra il pin e il foro sia tra 0,15 mm e 0,25 mm. Orientare i rilievi termici lontano dai pad adiacenti. Fornire almeno 5 mm di spazio radiale per l'ugello. Isolare i connettori ad alta massa termica. E mantenere i prolungamenti dei pin sotto 1,50 mm. Queste sono le regole che distinguono un prodotto di successo da un incubo di produzione.