Proteggere un PCBA in un ambiente avverso non è opzionale. La vera domanda è quale metodo di protezione sarà ancora funzionante tra cinque anni, e se l'assemblaggio può essere manutenuto quando un componente non correlato inevitabilmente fallisce. La ruggedizzazione è un impegno per l'affidabilità a lungo termine, ma è anche una scommessa su come i materiali si comportano in condizioni che i test di laboratorio faticano a prevedere. In Bester PCBA, basiamo i nostri servizi di ruggedizzazione su una filosofia che predilige la semplicità e la prova rispetto all'esotico. Potting, staking e rivestimento conformale hanno tutti un ruolo, ma solo se abbinati a chimiche che hanno resistito a un decennio di cicli termici e vibrazioni sul campo.

I tre metodi fondamentali—rivestimento conformale, staking selettivo e potting completo—rappresentano uno spettro di isolamento ambientale, ciascuno con compromessi distinti in termini di protezione, riparabilità e costi. Sotto questi metodi si trova una decisione più importante: la scelta della chimica dell'encapsulante. Uretano, epoxy e silicone non sono intercambiabili. Le loro proprietà meccaniche, espansione termica e caratteristiche di indurimento determinano se un assemblaggio protetto resiste o diventa una responsabilità di manutenzione. Il divario di performance tra un uretano a due componenti ben scelto e un epoxy mal abbinato è la differenza tra un prodotto che viene spedito e uno che torna sotto garanzia.

Il nostro approccio alla ruggedizzazione è parziale, e deliberatamente così. Encapsulanti esotici come polimeri fluorurati o sistemi proprietari di indurimento UV promettono vantaggi in metriche ristrette. Ciò che non promettono è una catena di approvvigionamento che supporterà il tuo prodotto nel settimo anno, o un processo di riparazione che non distrugga la scheda. Sottolineiamo soluzioni manutenibili perché il campo non perdona decisioni ottimizzate per il laboratorio. La selezione in-house delle vibrazioni, eseguita prima dell'avvio su larga scala, è il passo di validazione che distingue ipotesi da prove concrete. Un test con onda sinusoidale attraversata rivela modalità di risonanza che nessun modello a elementi finiti aveva previsto. Un profilo di vibrazione aleatoria mette alla prova le saldature che hanno superato l'ispezione visiva ma non possono sopravvivere al trasporto. Queste realtà modellano la nostra metodologia.

Perché i montaggi falliscono sotto stress meccanico e termico

Il fallimento del PCBA sotto stress ambientale è incessante. Vibrazioni meccaniche e cicli termici non rompono le assemblaggi in un singolo evento catastrofico. Li rompono attraverso danni cumulativi, sfruttando le interfacce più deboli e i compromessi di progettazione più piccoli, fino a quando una crepa si propaga abbastanza da tagliare una connessione. Comprendere queste modalità di fallimento è il prerequisito per valutare qualsiasi strategia di protezione. La ruggedizzazione non riguarda la prevenzione dello stress; riguarda il controllo di dove si concentra quello stress e quanto rapidamente si accumula il danno.

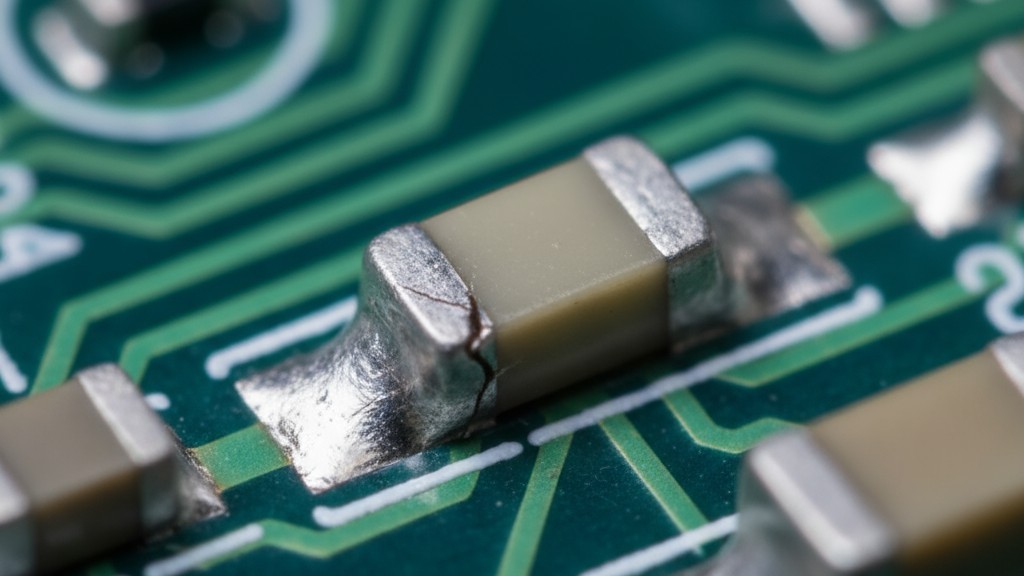

Fatica delle giunzioni di saldatura indotta da vibrazione

I guasti da vibrazione originano da una semplice realtà meccanica: una PCB popolata è un sistema multi-massa con frequenze di risonanza distinte. Quando una vibrazione esterna eccita una modalità di risonanza, la scheda si flette. I componenti montati su quella scheda, in particolare quelli pesanti come trasformatori o grandi condensatori, non si flettono alla stessa velocità. Le saldature diventano le cerniere flessionali, subendo stress ciclici ad ogni oscillazione. Questo non è un evento ad alta tensione in un ciclo singolo. È un processo di fatica a basso ciclo in cui le microcracks iniziano nel filetto di saldatura e si propagano ad ogni ciclo di vibrazione fino a quando il collegamento elettrico fallisce.

Il danno è insidioso perché non è visibile. Una saldatura può perdere il cinquanta percento della sezione trasversale a causa di microcracks interni e sembrare ancora intatta sotto un microscopio. Il fallimento si manifesta come un circuito aperto intermittente sotto vibrazione—un guasto frustrante da diagnosticare. La velocità di propagazione della crepa dipende dall'ampiezza dello stress, che a sua volta è funzione di quanto è vicina la frequenza di eccitazione a una risonanza della scheda. Una scheda con una risonanza di prima modalità a 180 Hz accumulerà danni molto più rapidamente in un compartimento motore di un veicolo, dove l'energia di vibrazione è concentrata, rispetto a una scheda identica in una cassa ventilata.

Componenti con elevata massa e piccole impronte sono i più vulnerabili. Un condensatore attraverso foro con piatti lunghi e rigidi funge da trave a cerniera, concentrando lo stress nel filetto di saldatura. Un induttore con montaggio superficiale di grandi dimensioni vicino a un bordo della scheda genererà una flessione che i componenti più piccoli circostanti non subiscono. Il fallimento non è casuale; è deterministico, governato dalla distribuzione di massa, dalla rigidità della scheda e dallo spettro di eccitazione. La ruggedizzazione affronta questo problema ammortizzando la risonanza o rendendo più rigido l'articolazione tramite incapsulamento, entrambi i quali riducono lo stress ciclico.

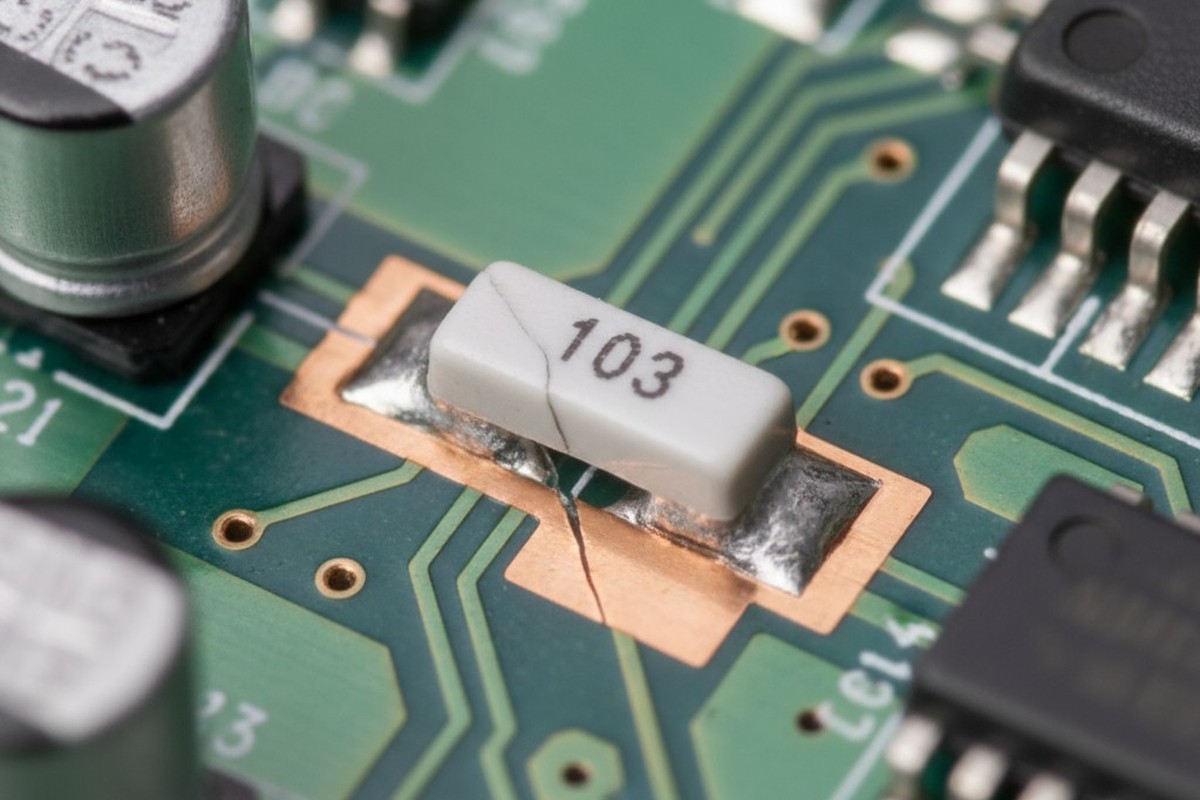

Incompatibilità di espansione termica e crepe nei componenti

I cicli termici inducono il fallimento attraverso un meccanismo diverso: crepe alle interfacce dei materiali. Ogni materiale in un PCB ha un coefficiente di espansione termica (CTE). Il laminato FR4 si espande in modo diverso dal rame, che si espande diversamente dal package ceramico di un componente, che si espande diversamente dal die di silicio all’interno. Man mano che l’assemblaggio si riscalda e si raffredda, ogni materiale si espande o si contrae alla propria velocità, creando sforzi di taglio alle interfacce. Nel corso di migliaia di cicli, questa stress si accumula come delamination, crepe nelle giunzioni saldate, oppure fallimenti nell’attacco del die all’interno dei componenti.

La discrepanza di CTE tra la PCB e i suoi componenti è il fattore principale. Una scheda FR4 tipica ha un CTE di 14-17 ppm/°C, mentre un componente ceramico potrebbe essere di 6-7 ppm/°C. Su un’oscillazione termica di 100°C, un componente di 20 mm subirà un’espansione differenziale di circa 20-30 micron rispetto alla scheda. Detta spostamento è assorbito dalle giunzioni saldate. Se la giunzione è rigida, la tensione è elevata e la durata di fatica è breve. Per questo motivo, la saldatura senza piombo, con il suo modulo più alto e la minore duttilità, ha una vita di fatica termica più breve rispetto alle tradizionali saldature stagno-rame; non può cedere facilmente, quindi lo stress per ciclo è maggiore.

Lo spesso inizia agli angoli delle saldature di grandi componenti, dove lo spostamento è più grande. Gli array a griglia di sfera sono particolarmente suscettibili perché le sfere di saldatura sono corte e rigide, offrendo poca flessibilità. La crepa si propaga attraverso la saldatura fino a quando non viene persa la continuità elettrica, rimanendo invisibile fino al fallimento. L’incapsulamento può attenuare questo problema legando il componente alla scheda, riducendo lo spostamento relativo. Un composto di omino con un modulo basso e un CTE vicino a quello della scheda assorbirà parte della tensione. Un epoxyp rigidamente alto con un CTE elevato può peggiorare il problema. Per questo, la selezione chimica è una decisione ingegneristica primaria.

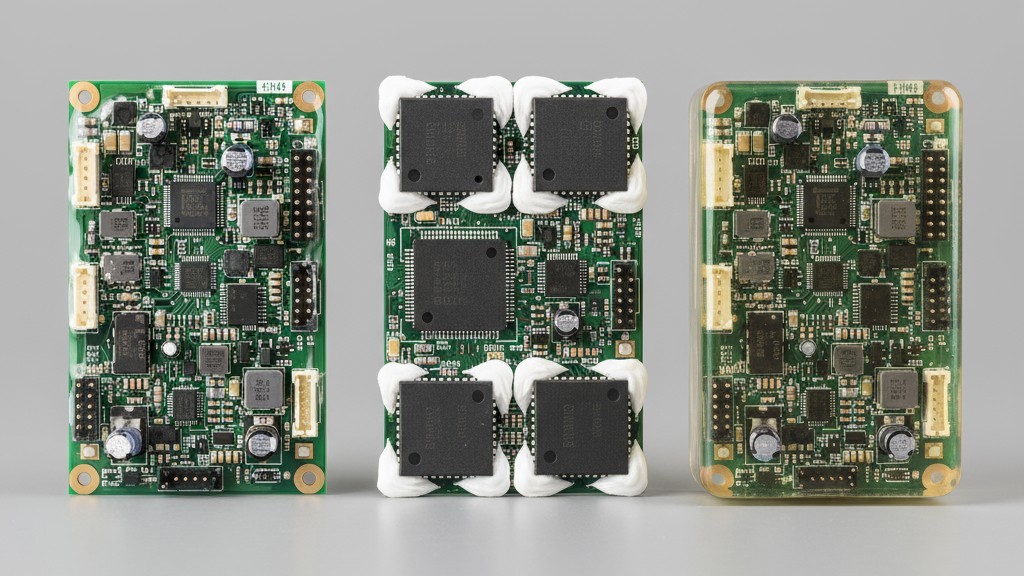

Le Tre Strategie di Protezione Core

Metodi di ruggedizzazione esistono su uno spettro definito dal grado di isolamento ambientale che forniscono e dalla difficoltà di rifacimento che impongono. All’estremità, il rivestimento conformale offre una sottile barriera contro l’umidità con rinforzo meccanico minimo. All’altro capo, l’incapsulamento completo racchiude l’intero assemblaggio in un blocco solido di polimero, offrendo la massima protezione al costo di eventuali possibilità di rifacimento. Lo staking selettivo occupa una via intermedia. Ogni metodo serve a uno scopo distinto, e ciascuno di essi è efficace solo quanto la chimica adottata per implementarlo.

Rivestimento conformale per difesa a livello superficiale

Il rivestimento conformale è uno strato sottile di polimero, tipicamente di 25 a 125 micron, applicato sulla superficie di un PCB popolato. La sua funzione principale è la protezione ambientale. Fornisce una barriera dielettrica contro l’umidità, una barriera fisica contro la polvere e una resistenza chimica limitata. Il rivestimento si conforma alla topografia della scheda, coprendo i componenti e le tracce senza riempire gli spazi tra di essi. Ciò minimizza il peso aggiuntivo e permette un’ispezione visiva, seppur attraverso un film traslucido. Il rinforzo meccanico di un rivestimento conformale è minimo; non è una soluzione strutturale contro vibrazioni o stress termici.

Il valore del rivestimento conformale risiede nella sua semplicità e reversibilità. Può essere applicato tramite spruzzo, pennello o dispenser robotizzato, e rimosso con solventi o abrasione meccanica per le operazioni di rifacimento. Questo lo rende la scelta predefinita per gli assemblaggi a rischio di umidità o contaminazione, senza stress meccanici significativi. È anche l’unico metodo di ruggedizzazione che non ostruisce l’accesso ai punti di prova o ai connettori, a condizione che siano mascherati durante l’applicazione. La limitazione è che la protezione è solo superficiale. Se c’è un vuoto sotto un componente, il rivestimento lo collegherà sopra ma non lo riempirà.

Staking per rinforzo mirato

Lo staking è l’applicazione di un adesivo strutturale a componenti specifici ad alto rischio. L’adesivo forma una filetta tra il corpo del componente e la PCB, collegandoli e aumentando la rigidità della giunzione. Ciò riduce lo spostamento flessionale che le giunzioni saldate sperimentano sotto vibrazione, abbassando la tensione ciclica e prolungando la durata di fatica. Lo staking non fornisce tenuta ambientale, ma può essere combinato con un rivestimento conformale per affrontare sia le minacce meccaniche sia quelle ambientali.

Il vantaggio dello staking è la sua selettività. Solo i componenti che necessitano di rinforzo lo ricevono, minimizzando il costo del materiale e preservando l’accesso al rifacimento del resto della scheda. Un grande condensatore potrebbe essere rinforzato, mentre la logica circostante viene lasciata senza trattamento. Lo svantaggio è che lo staking richiede disciplina nel processo. L’adesivo deve essere applicato con il volume corretto nel punto corretto. Troppo poco è inefficace; troppo può penetrare sotto il componente, creando un legame rigido che induce stress piuttosto che alleviarlo. Lo staking è il metodo preferito quando la vibrazione è la minaccia dominante e il modo di fallimento è prevedibile. È una soluzione meccanica, non ambientale.

Potting per massima isolamento ambientale

Il potting racchiude un intero assemblaggio in una massa solida di polimero. La scheda viene inserita in un alloggiamento e il riempitivo liquido viene versato fino a sommergere i componenti. Dopo la stagionatura, l’assemblaggio è un unico blocco solido. Il potting fornisce il massimo livello di protezione contro umidità, sostanze chimiche, impatti e abrasioni. Offre anche il massimo smorzamento meccanico e distribuzione dello stress. Un assemblaggio incapsulato non ha modalità di risonanza accessibili nella gamma di frequenza audio, e il riempitivo distribuisce lo stress di espansione termica su un volume molto più grande.

Il compromesso è il rifacimento. Un assemblaggio in barattolo è permanente. Rimuovere l'incapsulante è distruttivo, richiedendo fresatura meccanica o sostanze chimiche aggressive che rischiano di danneggiare la scheda. La stratificazione è giustificata solo quando la minaccia ambientale è severa—immersione, esposizione chimica, cicli termici estremi—oppure quando l'assemblaggio è davvero usa e getta. L'efficacia della stratificazione è determinata quasi interamente dalla scelta dell'incapsulante. La scelta sbagliata non solo non protegge, ma induce attivamente il guasto, motivo per cui la chimica non è una considerazione secondaria.

Fondamenti di Chimica: Uretano, Epoxy e Silicone

Uretano, epossidico e silicone non sono semplicemente varianti l'uno dell'altro. Sono famiglie di polimeri distinte con proprietà meccaniche, comportamento termico e meccanismi di indurimento fondamentalmente diversi. La scelta tra di essi è la decisione a massimo impatto nella ruggedizzazione, determinando come l'incapsulante risponde allo stress, si collega all'assemblaggio e si comporta nel tempo. Le schede tecniche forniscono metriche, ma l'esperienza sul campo ne rivela la storia completa.

| Proprietà | Uretano | Epossidico | Silicone |

|---|---|---|---|

| Gamma di durezza Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| Modulo di tenacità | Medio (500-2k MPa) | Alto (2k-4k MPa) | Basso (1-10 MPa) |

| CTE (ppm/°C) | 80-150 | 50-80 | 200-300 |

| Intervallo di temperatura di esercizio | -40°C a 120°C | -40°C a 150°C | -60°C a 200°C |

| Difficoltà di rifacimento | Moderato | Molto alto | Da basso a moderato |

Chemistrie urethane e compromessi sulla flessibilità

Le incapsulanti in urethane sono sistemi a due componenti che formano unpolimero con segmenti duri e morbidi, dandogli una miscela caratteristica di flessibilità e resistenza. Un urethane può essere formulato per essere morbido ed elastomerico come un silicone, o duro e rigido come un epossidico. Questa regolabilità rende l'urethane la chimica più versatile, ma rende anche critica la specifica. Un urethane scelto per la flessibilità potrebbe avere una CTE molto più alta di quella della PCB, creando stress termici invece di alleviarli.

La formulazione ottimale dipende dalla minaccia principale. Per ambienti dominati da vibrazioni, un urethane più duro con una moderata flessibilità fornisce sia smorzamento che rinforzo della giunzione. Per cicli termici, un urethane più morbido con una CTE più vicina a quella della scheda minimizza lo stress di espansione differenziale. Gli urethane sono sensibili all'umidità durante la loro cura esotermica, e la vita in vaso è limitata una volta mescolati. Queste restrizioni richiedono un controllo del processo, ma non sono proibitive. Ciò che rende l'urethane il cavallo di battaglia della ruggedizzazione è il suo comprovato record di utilizzo in applicazioni automotive e industriali dove sono presenti sia stress termici che meccanici.

Resine epossidiche e rigidità strutturale

Gli incapsulanti epossidici sono polimeri termoindurenti che formano una rete altamente reticolata, conferendo loro un'eccezionale rigidità e resistenza meccanica. Un composto di riempimento epossidico è, in effetti, un adesivo strutturale. Si lega in modo aggressivo, fornisce un'eccellente stabilità dimensionale e resiste a un'ampia gamma di sostanze chimiche. Per applicazioni in cui l'incapsulante deve anche fungere da supporto meccanico, l'e contributiono epossidico è la scelta predefinita. Questa rigidità è sia il suo punto di forza che il suo punto debole.

Un epossidico rigido non supporta l'espansione termica differenziale. Se la CTE dell'epossidico è notevolmente diversa da quella della PCB, ogni ciclo termico induce stress all'interfaccia. Nel tempo, questo stress può causare delaminazione o crepe. Può anche essere trasmesso alle saldature, riducendo la durata del ciclo di fatica invece di estenderla. Questo è un modo comune di guasto negli assemblaggi riempiti di epossidico e il motivo per cui l'epossidico non è una soluzione universale. Il problema di rifacimento con l'epossidico è anche grave. Un epossidico completamente indurito è quasi impossibile da rimuovere senza danneggiare la scheda, rendendolo un impegno permanente adatto solo ad assemblaggi usa e getta.

Materiali in silicone e prestazioni termiche

Gli incapsulanti in silicone sono basati su polimeri di polidimetilsilossano, risultando in un materiale altamente flessibile con un modulo molto basso e un'eccellente stabilità termica. I siliconi mantengono le proprie proprietà su un intervallo di temperatura più ampio rispetto a urethane o epossidici, da livelli criogenici a oltre 200°C. Sono anche altamente resistenti all'esposizione ai raggi UV e all'ossidazione. Quando gli stress estremi sono dominanti, il silicone è spesso l'unica chimica che sopravvive.

Il basso modulo è la caratteristica distintiva del silicone. Si deforma facilmente e fornisce sostanzialmente nessun rinforzo strutturale. Se la vibrazione è la minaccia principale, il silicone da solo non la impedirà. Il suo vantaggio è il rilascio di stress termici. La combinazione di basso modulo e alta elongazione consente al silicone di adattarsi all'espansione differenziale senza trasmettere stress alle saldature. Questo rende il silicone la chimica preferita per assemblaggi che subiscono cicli termici estremi o rapidi. La riparazione è anche semplice; il materiale indurito può essere pelato o tagliato via. Il compromesso è che il silicone non fornisce supporto meccanico e ha una tenuta ambientale limitata rispetto a un composto di imbottitura duro. È una soluzione termica, non meccanica.

Abbinare il metodo di protezione alle esigenze dell'applicazione

La matrice decisionale per la ruggedizzazione è implacabile. Comincia con una valutazione onesta delle reali minacce ambientali, non di una combinazione peggiore di tutte le possibilità. Un assemblaggio in un compartimento motore automotive affronta vibrazione costante, cicli termici moderati e nebbia d'olio. Un pannello di controllo esterno vede ampi cicli termici e umidità ma minima vibrazione. Questi sono profili di minaccia diversi che richiedono soluzioni differenti.

Per ambienti dominati dalla vibrazione, l'obiettivo è ridurre lo stress delle saldature. La protezione con rivestimento conformale è insufficiente. La selezione di staking selettivo di componenti ad alta massa con un urethane di durezza media è la soluzione più mirata. Se la vibrazione è larga o complessa, il riempimento con un urethane più duro collega l'intero assemblaggio in una singola struttura.

Per ambienti di cicli termici, l'obiettivo è minimizzare lo stress di espansione differenziale. Il riempimento con silicone è la soluzione più efficace per ampi sbalzi termici. Il suo basso modulo permette di adattarsi all'espansione senza trasmettere stress. Se è anche necessaria una certa rinforzo meccanico, un urethane morbido è un buon compromesso. L'epoxy dovrebbe essere evitato a meno che non venga accuratamente abbinato il CTE e l'esercizio termico sia piccolo.

Quando sia vibrazione che cicli termici sono presenti, la soluzione deve affrontare entrambe le minacce. Un errore comune è scegliere un epoxi duro per la vibrazione, che poi fallisce sotto cicli termici. L'approccio corretto è spesso un urethane di durezza media formulato sia per la flessibilità che per il supporto.

Saltare completamente la ruggedizzazione è anche una decisione valida. Se l'assemblaggio opererà in un ambiente benigno, a temperatura controllata, il costo e la penale di riparazione dell'incapsulamento non sono giustificati. La sovra-specifica è il suo stesso modo di fallimento.

Il Caso Contro gli Encapsulanti Esotici

Gli incapsulanti esotici compaiono nelle schede tecniche con metriche impressionanti, ma questi vantaggi sono ristretti. La domanda reale è se un guadagno di prestazioni in una metrica giustifica i rischi per la stabilità della catena di approvvigionamento, la complessità del processo e la riparabilità sul campo. Nella maggior parte dei casi, la risposta è no.

Il rischio principale è la limitata storia sul campo. Una formulazione di urethane in produzione da 15 anni ha modalità di guasto conosciute e un comportamento di degrado documentato. Un materiale esotico introdotto tre anni fa no. I suoi test di invecchiamento accelerato sono modelli, non prove. Quando si verifica un guasto imprevisto al quinto anno, non esiste un fornitore di backup e nessuna base di conoscenza per guidare l'analisi.

La complessità del processo dei materiali esotici è spesso sottovalutata. Un sistema di polimerizzazione UV richiede accesso in linea di vista a tutte le superfici, e ogni regione in ombra rimarrà non indurita. I materiali sensibili all'umidità richiedono controlli ambientali che potrebbero non adattarsi ai flussi di lavoro esistenti. Infine, le opere di riparazione sono spesso impossibili. Se un componente fallisce sul campo, l'intero assemblaggio diventa scarto. Questo è inaccettabile per apparecchiature industriali o mediche di alto valore. Per queste ragioni, preferiamo chimiche collaudate di grado commerciale rispetto a designazioni MIL o formulazioni esotiche. Un urethane commerciale di un fornitore affidabile, con una storia documentata in applicazioni simili, spesso supererà un materiale scelto semplicemente per aver superato un protocollo di test generalizzato.

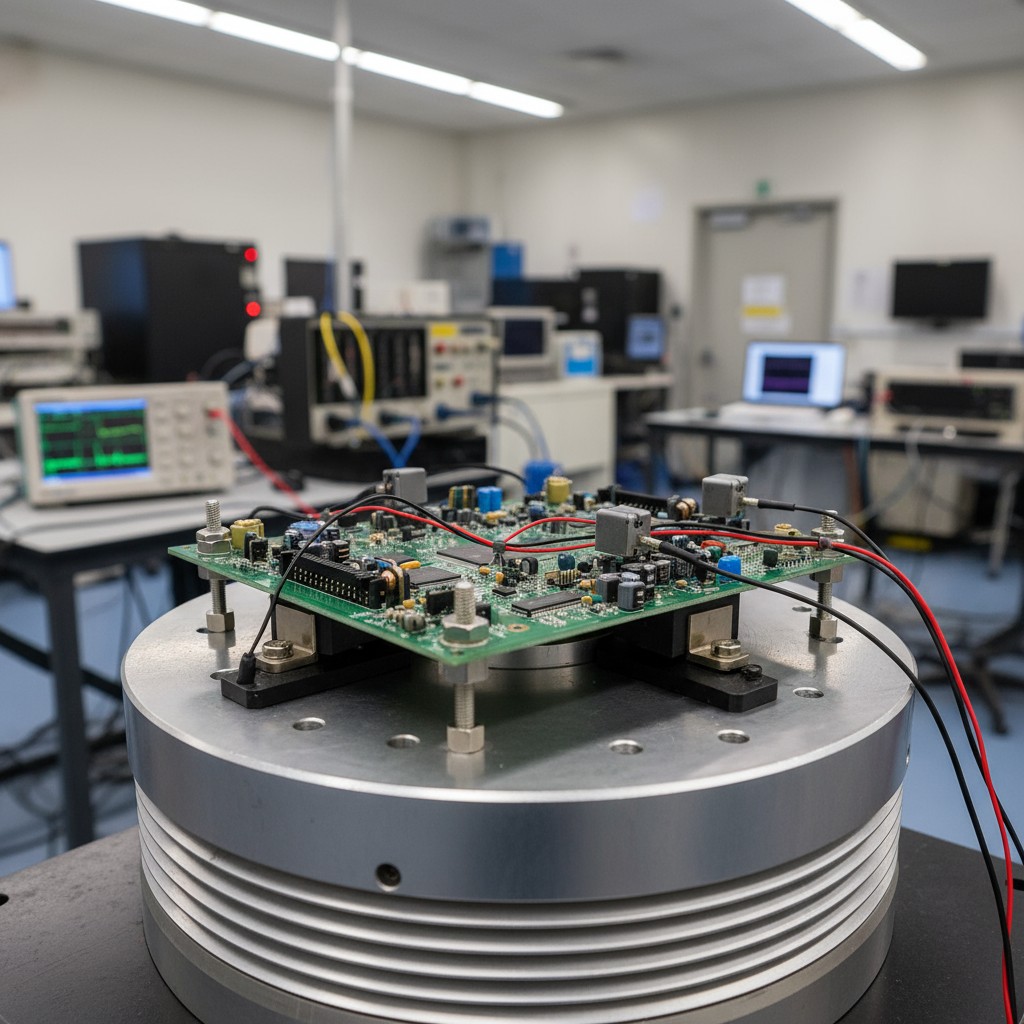

Selezione in-house delle vibrazioni come fase di validazione

La ruggedizzazione è un'ipotesi su come un assemblaggio risponderà allo stress. Lo screening delle vibrazioni è l'esperimento che verifica questa ipotesi prima che un prodotto raggiunga il campo. Questi test non sono certificazioni di passaggio o fallimento; sono strumenti diagnostici che forniscono dati per guidare la selezione dei materiali e le modifiche di progettazione. Eseguire questi test internamente fa la differenza tra risolvere un problema con tempo di ingegneria e risolverlo con un richiamo del prodotto.

Test a Sinusoide Spazzata per l'Identificazione della Risonanza

Un test a sinusoide spazzata applica una vibrazione sinusoidale a frequenza singola all'assemblaggio, spazzando lentamente da una bassa frequenza (ad esempio, 20 Hz) a una alta (ad esempio, 2000 Hz). Gli accelerometri misurano la risposta. Quando la frequenza di eccitazione corrisponde a una frequenza di risonanza, l'ampiezza della risposta aumenta drasticamente. Questo fattore di amplificazione, che può essere 10x o superiore, identifica con precisione dove l'assemblaggio è più vulnerabile e quali componenti subiscono più stress. Questi dati guidano la strategia di ruggedizzazione. Senza di esso, la decisione è una supposizione.

Profili di Vibrazione Casuale per la Simulazione del Mondo Reale

I test di vibrazione casuale applicano un' eccitazione multi-frequenza che si avvicina di più a un ambiente di servizio reale. L'ingresso è un segnale a banda larga definito da un profilo di densità spettrale di potenza, che specifica l'energia di vibrazione a ogni frequenza. La durata del test può essere estesa per ore per accumulare danni da fatica equivalenti a anni di esposizione sul campo. È la più vicina approssimazione di vibrazione reale possibile in un laboratorio e il test di validazione che deve essere superato prima della produzione. Il test è distruttivo per design. L'obiettivo è accumulare una dose di vibrazione sufficiente per indurre un guasto o dimostrare la sopravvivenza con margine. Un assemblaggio o sopravvive al profilo o no.

Profili di Cura e Realtà di Produzione

La scelta della chimica dell'incapsulante determina la velocità di produzione. Il tempo di cura è l'intervallo tra la dispensazione del materiale e la capacità di gestire l'assemblaggio. Una cura a temperatura ambiente potrebbe richiedere 24 ore; una cura accelerata con calore, 30 minuti; una cura con UV, 10 secondi. Questi non sono solo differenze di ciclo temporale; rappresentano flussi di lavoro di produzione fondamentalmente diversi.

I sistemi di cura termica possono essere accelerati con il calore, ma se la massa dell'incapsulante è grande, il calore esotermico della reazione può aumentare il calore esterno, potenzialmente danneggiando componenti sensibili. Il programma di cura deve tenere conto sia della temperatura esterna sia dell'esotermia prevista.

I sistemi di cura UV eliminano il tempo di attesa ma introducono vincoli di linea di vista. Qualsiasi area in ombra da un componente non si curerà, rendendo la cura UV adatta per rivestimenti conformi su schede piatte ma problematica per incapsulamenti complessi.

Deposizione in fase di vapore, tipicamente per rivestimenti conformi, offre una copertura uniforme su geometrie complesse ma è un processo batch più lento. Per la maggior parte delle applicazioni, la spruzzatura o la dispensazione robotizzata selettiva forniscono una copertura adeguata con un migliore throughput. La scelta dipende dalla geometria della scheda e dalla criticità di copertura completa.