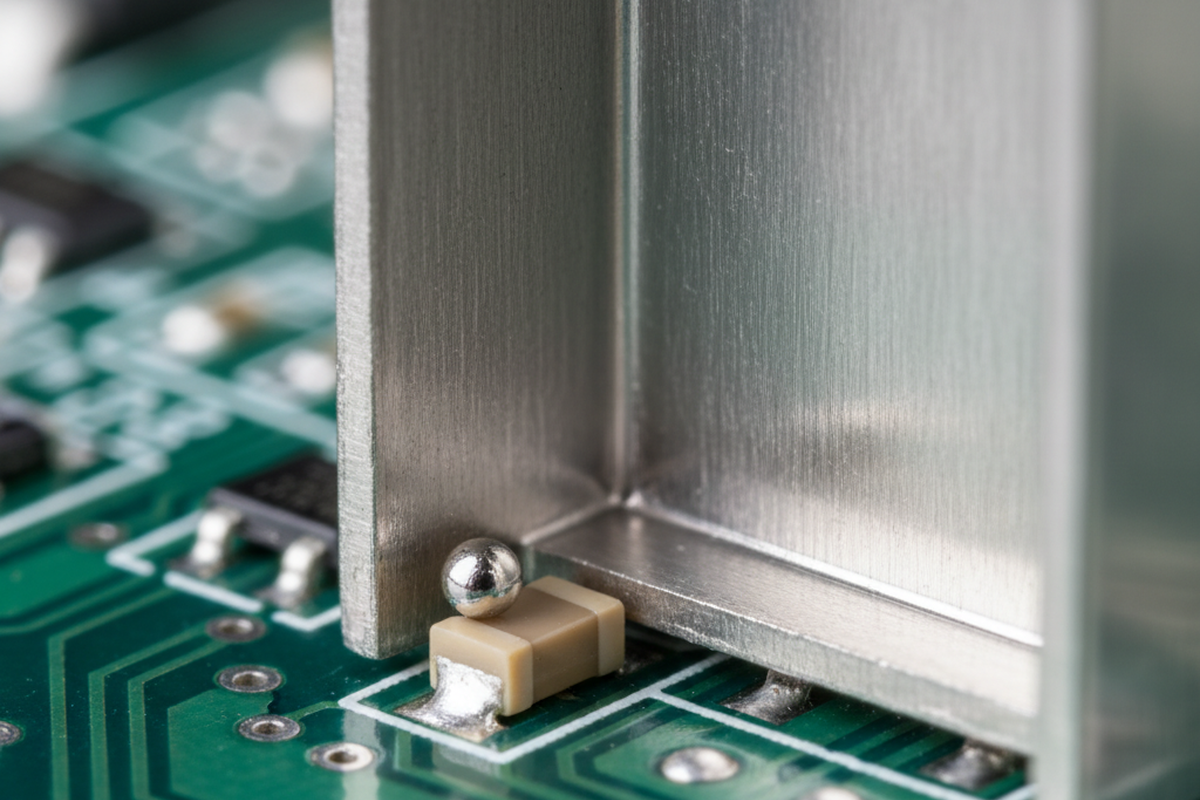

Il suono più pericoloso in una linea di produzione RF è quello che non riesci a sentire sopra le macchine pick-and-place: il tintinnio microscopico di una perla di saldatura, non più grande di un granello di sabbia, che rotola liberamente all'interno di una schermatura RF sigillata.

Nella linea di produzione, questa unità supera ogni test elettrico. L'amplificatore a basso rumore (LNA) funziona perfettamente. L'impedenza è corretta. La scheda viene spedita, installata in un'unità telematica o in un modulo radar automobilistico, e messa in funzione. Sembra un'unità “perfetta”, fino a quando il veicolo non incontra una buca o la temperatura scende sotto lo zero. Allora, quella piccola sfera di lega stagno-argento-rame si sposta. Si incastra tra un condensatore 0201 e la parete della schermatura, o fa da ponte tra due pin su un QFN. Il modulo muore all'istante—o peggio, inizia a funzionare a intermittenza.

Questo non è un modo di guasto teorico. È un'inevitabilità meccanica se il tuo processo si basa su design standard di aperture per aree schermate. Il meccanismo è ingannevole perché raramente è immediato. Una perla allentata può rimanere innocua in un'area “sicura” del substrato per mesi. Serve energia per spostarsi in una posizione letale. Nei test di vibrazione, la perla può muoversi senza causare cortocircuiti. Ma sul campo, la combinazione di vibrazione ed espansione termica crea un percorso deterministico verso il guasto. La perla non si limita a rotolare; viene spinta.

Potresti pensare che una perla presente faccia corto subito o per niente, ma questo semplifica troppo la fisica all'interno di una scatola sigillata. L'ambiente sotto una schermatura RF è un microclima distinto dove le regole standard della tensione superficiale della saldatura e della dinamica dei fluidi di pulizia non si applicano. Trattare l'area sotto la schermatura come il resto della scheda significa progettare una bomba a orologeria.

La Stazione di Pompa Termica

Questi guasti spesso aumentano dopo il dispiegamento sul campo—specificamente dopo i cicli inverno/estate—a causa della differenza nel coefficiente di espansione termica (CTE). Si tratta di una scheda in laminato (FR4 o serie Rogers 4000), un telaio metallico della schermatura (spesso nichel-argento o acciaio stagnato) e le giunzioni di saldatura che li collegano. Questi materiali si espandono e contraggono a velocità diverse. Quando un veicolo passa da -40°C in un garage a +125°C sotto carico operativo, il telaio della schermatura si flette. Non si espande solo verso l'esterno; si deforma e si incurva a seconda della geometria stampata.

Questa flessione crea un'azione di pompaggio. Se una perla di saldatura è intrappolata nel residuo di flussante vicino al telaio, l'espansione e contrazione ripetute agiscono come una scopa al rallentatore. Spingono la perla, ciclo dopo ciclo, verso il percorso di minor resistenza. In un layout RF denso, quel percorso spesso conduce direttamente sotto un distanziatore del componente. Abbiamo visto sezioni trasversali di unità restituite dove una perla di saldatura non si limitava a poggiare contro un condensatore; il movimento termico della parete della schermatura l'aveva spinta meccanicamente sotto, schiacciando la perla in una lamina conduttiva piatta che cortocircuitava i terminali. Il guasto non era casuale; la fisica dell'assemblaggio ha pompato la perla in posizione.

Alcuni ingegneri di affidabilità cercano di risolvere questo congelando tutto con underfill o composti di incollaggio. Pensano che se incollano i componenti, le perle non possono muoversi. Questo è spesso un errore nelle applicazioni RF ad alta frequenza. Aggiungere un composto di incollaggio cambia la costante dielettrica intorno ai tuoi circuiti sintonizzati, disintonizzando il filtro o l'amplificatore che stai cercando di proteggere. Inoltre, a meno che l'underfill non sia perfettamente privo di vuoti, la differenza di CTE tra l'epossidica e la schermatura può staccare i componenti dai pad durante gli stessi cicli termici che stai cercando di superare. Non puoi risolvere un difetto di processo incollando.

In definitiva, la fisica dell'espansione termica vincerà sempre contro una particella conduttiva allentata. Se la perla esiste all'interno della scatola, la probabilità di guasto si avvicina al 100% col passare del tempo. L'unica strategia valida di affidabilità è assicurarsi che la perla non si formi mai in primo luogo.

L'illusione dell'ispezione

Nella produzione esiste un mito diffuso che si possa ispezionare la qualità in un prodotto. Per i difetti sotto la scatola, questo è oggettivamente falso. Non fare affidamento su raggi X 2D o anche 5DX (raggi X 3D) per rilevare queste perle in modo affidabile. Un sistema a raggi X fatica a distinguere tra una perla di saldatura che riposa innocuamente sul piano di massa e una attaccata alla parete verticale della scatola schermante. Entrambe appaiono come cerchi scuri nell'immagine in scala di grigi. Se stringi le soglie per catturare ogni potenziale perla, il tasso di falsi allarmi schizza alle stelle e gli operatori iniziano a ignorare la macchina. Se le allenti, spedisci difetti. La schermatura stessa è una gabbia di Faraday per la luce e un artefatto confuso per i raggi X.

Il lavaggio è altrettanto inefficace. Spesso vediamo ingegneri di processo aumentare la pressione sui detergenti acquosi in linea, sperando di scacciare le perle. Ma una perla di saldatura rifusa è spesso tenuta in posizione da residui appiccicosi di flussante. Per disincastrarla, serve un impatto diretto del fluido di pulizia, che la schermatura RF impedisce. I fori di ventilazione in una schermatura standard sono progettati per la ventilazione termica, non per la dinamica dei fluidi. I getti ad alta pressione si deflettono semplicemente sul coperchio della scatola. Peggio, l'acqua di lavaggio può entrare nella scatola, dissolvere un po' di flussante e poi non drenare completamente, lasciando una pozza di soluzione conduttiva che si asciuga formando crescita dendritica in seguito. Si scambia un corto duro per una corrente di perdita morbida.

Occasionalmente, vedrai un design che utilizza clip a scatto per lo schermo invece di una cornice saldata. L'argomento è che puoi lavare e ispezionare la scheda prima di agganciare il contenitore. Sebbene questo risolva il problema dell'ispezione, introduce problemi di perdita RF e rischi di vibrazione che le cornici saldate non hanno. Se le prestazioni RF richiedono una cornice saldata, devi accettare che non puoi lavare o ispezionare efficacemente l'area sottostante. Stai volando al buio.

La dieta dell'apertura: il design dello stencil come unica soluzione

La causa principale della formazione di perle di saldatura sotto uno schermo è quasi sempre un volume eccessivo di pasta saldante. La soluzione risiede nel design dell'apertura dello stencil, specificamente in due aree: i grandi pad di massa della cornice dello schermo e i componenti passivi annidati all'interno.

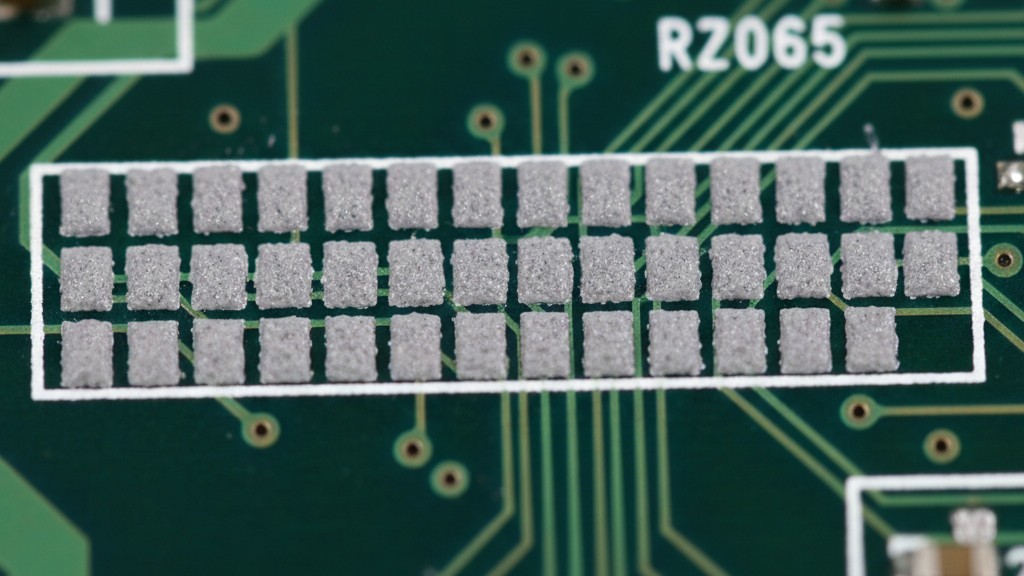

Quando stampi la pasta su un grande pad di massa per una cornice di schermatura, un'apertura 1:1 dell'apertura è un disastro. Durante il riflusso, il pesante schermo affonda nella saldatura fusa. La saldatura spostata deve andare da qualche parte. Se si spreme verticalmente, bagna la parete dello schermo. Se si spreme orizzontalmente, forma satelliti—sfere di saldatura che si staccano dal filetto principale. Queste sono le tue perle. Per evitarlo, devi ridurre aggressivamente il volume di pasta. Non stampare mai una copertura 100% su un pad di massa dello schermo.

L'approccio standard del settore è la riduzione a “home-plate” o “window-pane”. Si suddivide il lungo pad lineare in segmenti più piccoli, spesso riducendo l'area totale di copertura a 50% o 60%. Questo dà ai volatili nel flussante un percorso per uscire (degassamento) senza far esplodere la saldatura, e fornisce una zona tampone per la saldatura fusa spostata per espandersi senza staccarsi dalla massa principale. Se vedi perle, la tua prima mossa dovrebbe essere tirare fuori i file Gerber e controllare la riduzione dell'apertura. Se è superiore a 80%, hai trovato il problema.

La seconda fonte è la perla “mid-chip”, che si forma sotto il corpo dei componenti chip 0402 o 0201. Questo accade quando la pasta saldante stampata sui pad si affloscia o viene schiacciata sotto il corpo del componente durante il posizionamento. Quando rifluisce, l'azione capillare tira la saldatura al centro, dove si coalesce in una perla nascosta. Sotto uno schermo, questo è fatale perché la perla è intrappolata. La soluzione qui è usare la forma di apertura “home-plate” per i pad del componente stessi—rimuovendo pasta dal bordo interno del pad per impedirne il flusso sotto il componente.

Non confondere le vere perle di saldatura con l'accumulo di residui di flussante. Gli ingegneri RF spesso vanno nel panico quando vedono una deriva del VSWR e incolpano la “contaminazione.” Il residuo di flussante è inevitabile in un processo no-clean. Cambia leggermente le proprietà dielettriche, ma a differenza di una perla di saldatura, non è un corto conduttivo. Non lasciare che il team confonda i due. Puoi tarare un circuito per compensare il residuo di flussante; non puoi tararlo per una pallina metallica libera.

Implementare questi cambiamenti allo stencil è economico. Un nuovo stencil costa poche centinaia di dollari. Rielaborare mille unità dove devi usare una stazione ad aria calda per sollevare uno schermo saldato—cuocendo i componenti vicini e distruggendo i pad del PCB nel processo—costa decine di migliaia. La matematica è brutale e semplice. Paghi per il design dello stencil, o paghi per lo scarto.

La geometria implacabile

Infine, rispetta le limitazioni fisiche del processo di assemblaggio durante la fase di layout. I progettisti spesso posizionano condensatori o resistori entro 0,2 mm dalla parete dello schermo per risparmiare spazio. Questo è malpractice. Quando la cornice dello schermo viene posizionata, qualsiasi lieve disallineamento o inclinazione nella macchina pick-and-place può far atterrare la cornice sul pad del componente o sul componente stesso. Anche se passa, la prossimità crea una “trappola per flussante” dove le forze capillari possono attirare la saldatura dal pad del componente sulla parete dello schermo, creando un ponte.

Non esiste un profilo di riflusso magico che risolva una geometria scorretta. Puoi regolare il tempo di soak per attivare delicatamente il flussante, e puoi aggiustare la temperatura di picco per minimizzare l'afflosciamento, ma sono guadagni marginali. Se il tuo stencil stampa troppa pasta, o i tuoi componenti sono troppo vicini allo schermo, la fisica della tensione superficiale creerà perle. L'unico modo per garantire un modulo RF affidabile è privare la giunzione di saldatura in eccesso e dare al processo spazio per respirare.