Il Processo di Approvazione del Pezzo di Produzione non è intrinsecamente doloroso. Il dramma, le corse all'ultimo minuto e i risultati dell'audit che fermano la produzione sono sintomi di un fallimento più profondo—uno che si verifica mesi prima, durante la pianificazione APQP. Quando un produttore di PCBA tratta la qualità automotive come un esercizio di documentazione invece che come un sistema integrato, il PPAP diventa un'indagine archeologica attraverso documenti incompleti e processi non validati. Il conto arriva in ritardi.

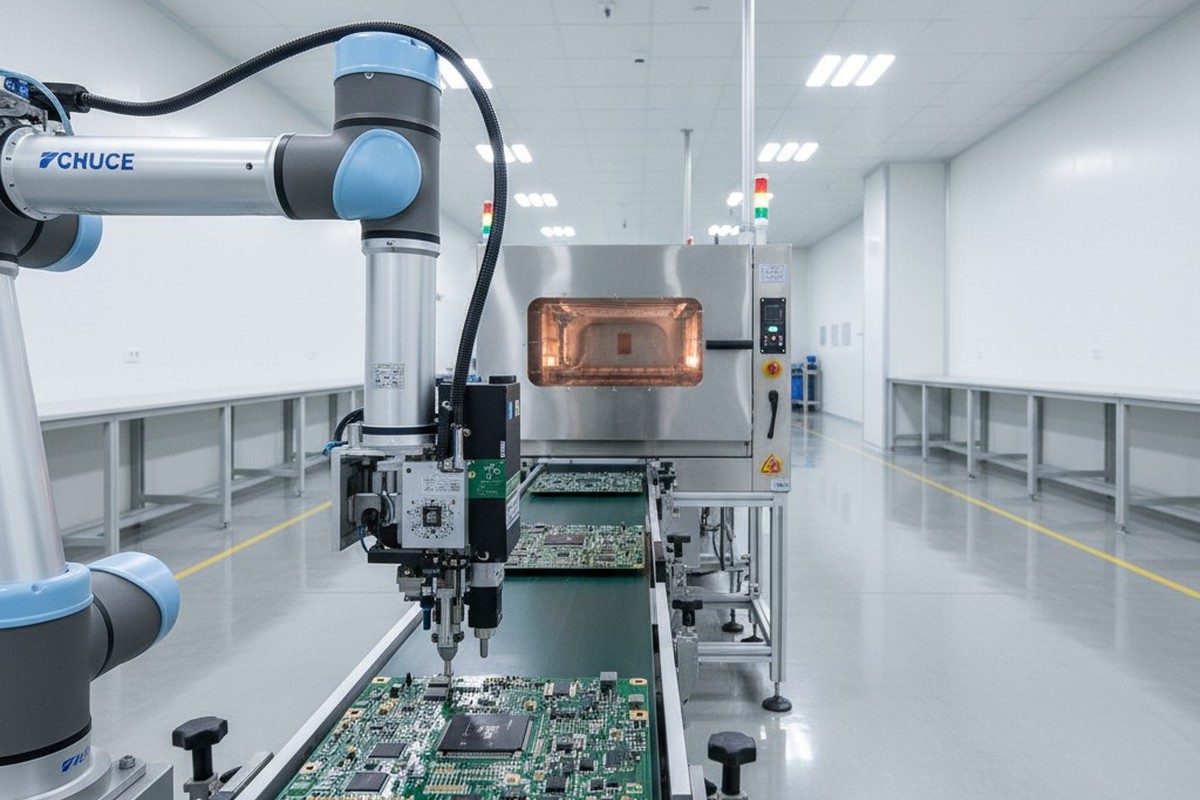

Da Bester PCBA, vediamo la produzione di qualità automotive come una disciplina fondamentalmente diversa. Gli standard non sono arbitrari e la rigorosità non è negoziabile. L'elettronica automotive deve funzionare perfettamente per quindici anni attraverso estremi di temperatura, spesso in sistemi critici per la sicurezza dove un singolo guasto può scatenare richiami da milioni di dollari o mettere in pericolo vite umane. Questa realtà plasma ogni aspetto di come costruiamo, validiamo e documentiamo PCBA per il settore automotive.

Questa è l'architettura di qualità richiesta per superare con successo gli audit automotive al primo tentativo. Dettaglieremo la pianificazione APQP che crea chiarezza, non solo documentazione; piani di controllo e strategie FMEA che rivelano una comprensione autentica del processo; e i requisiti di tracciabilità e non negoziabili AEC-Q per una produzione responsabile. Il percorso dall'input di progettazione alla sottomissione del PPAP dovrebbe essere una progressione logica in cui ogni passaggio convalida il precedente, non un calvario da sopportare.

Perché l'Automotive PCBA è una specie diversa di produzione

L'elettronica automotive opera in un ambiente che raramente incontrano le schede commerciali o anche industriali. Considera la punizione termica. I gruppi motore nelle scatole motore ciclicamente passano da -40°C durante le partenze a freddo a oltre 125°C sotto carico, migliaia di volte all'anno, per più di un decennio. Aggiungi profili di vibrazione che distruggerebbero l'elettronica di consumo in pochi giorni e l'aspettativa di zero interventi non pianificati. Questi requisiti cambiano fondamentalmente il modo in cui i componenti vengono scelti, i processi vengono controllati e la qualità viene validata.

Il contrasto con gli standard IPC Classe 3 è esemplificativo. IPC-A-610 Classe 3 definisce criteri stringenti di accettabilità per elettronica ad alta affidabilità come aerospaziale e dispositivi medici. Questi sono necessari, ma non sufficienti per l'automotive. Gli standard automotive, regolati dall'IATF 16949, richiedono un controllo di processo a ciclo chiuso, piena tracciabilità dei componenti, e metriche di capacità di processo quantificate che molti impianti commerciali non hanno mai implementato. Il sistema di qualità stesso deve essere progettato per un'aspirazione zero difetti, convalidato attraverso metodi statistici, non solo campionamenti.

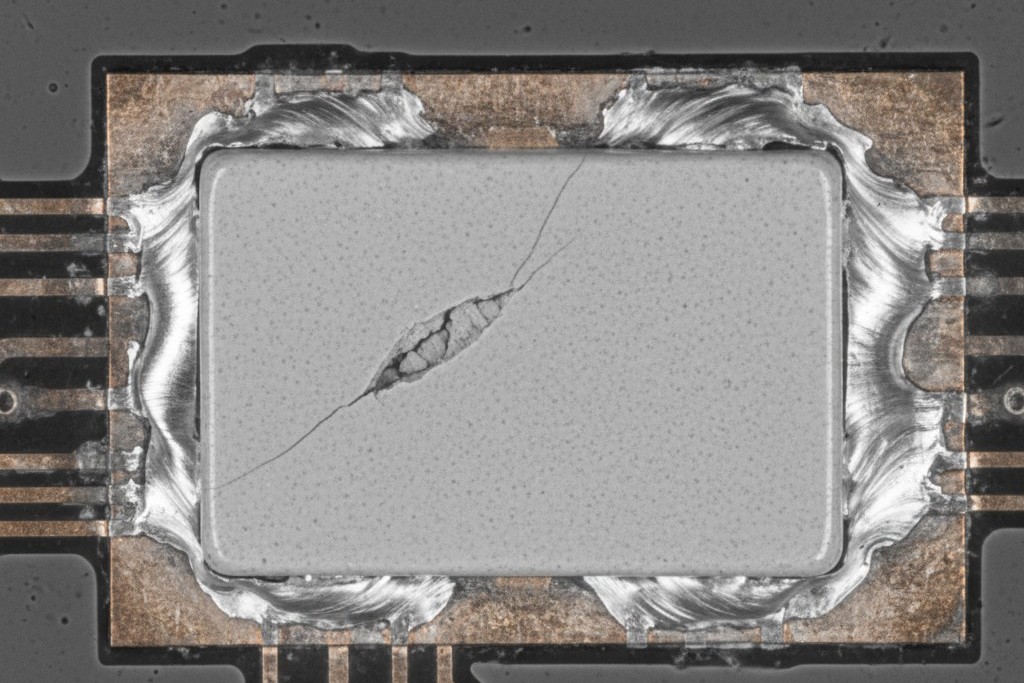

Questo è il punto in cui la qualificazione AEC-Q diventa la spina dorsale tecnica dell'PCBA automotive. Il Consiglio di Elettronica Automotive pubblica standard per i componenti: AEC-Q100 per circuiti integrati, AEC-Q200 per passivi, e AEC-Q101 per semiconduttori discreti. Questi documenti specificano protocolli di test di stress—cicli di temperatura, vita operativa ad alta temperatura, esposizione all'umidità, shock meccanici—that dimostrano l'affidabilità di un componente in condizioni automotive. Un componente senza dati AEC-Q è un'incognita statistica. Potrebbe sopravvivere, o potrebbe fallire su larga scala. L'industria automotive non tollera questa incertezza.

L'Equazione del Costo del Guasto non è una questione di preferenza culturale; è una risposta ingegneristica a una dura realtà economica. Un guasto sul campo in un prodotto consumer potrebbe costare venti dollari in garanzia. Un guasto in un sistema di sicurezza automotive può innescare un richiamo che coinvolge centinaia di migliaia di veicoli, ognuno dei quali richiede assistenza dal concessionario a $200 per unità solo in manodopera. Quando si aggiungono danni all'immagine e potenziali cause legali, i costi di guasto sono misurati in decine di milioni. Spendere un ulteriore due percento in qualificazione e controllo di processo non è un overhead. È un'assicurazione con un ritorno misurabile.

APQP è il Piano Maestro, non un elenco di controllo

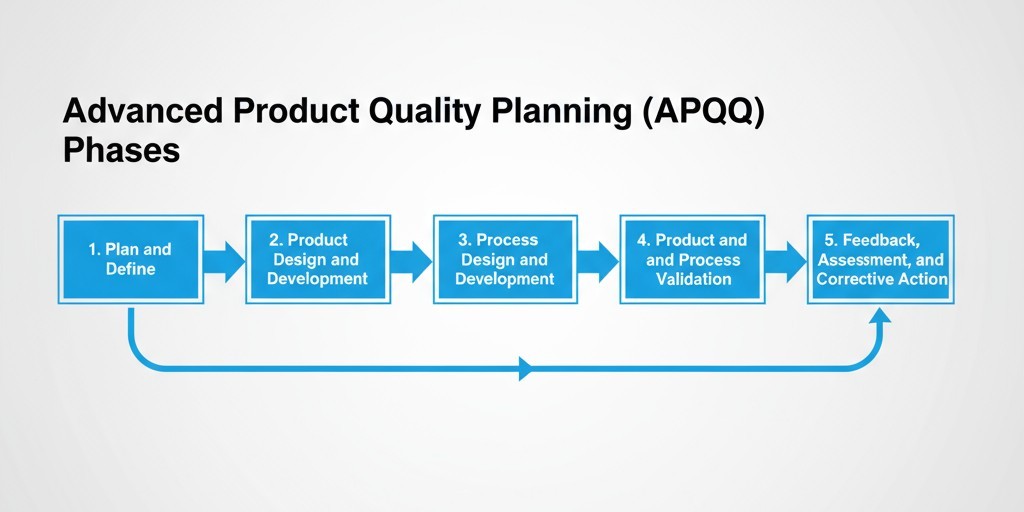

La Pianificazione Avanzata della Qualità del Prodotto (APQP) è il quadro che trasforma i requisiti di qualità automotive da una lista schiacciante in un processo sequenziale e gestibile. APQP non è un documento; è una metodologia per organizzare il lavoro interfunzionale attraverso cinque fasi, dalla concezione alla produzione e al miglioramento continuo. L'obiettivo è di evidenziare i rischi e convalidare le soluzioni. prima la produzione inizia, in modo che la sottomissione del Processo di Approvazione del Pezzo di Produzione (PPAP) sia una formalità, non una crisi.

Le cinque fasi sono strettamente sequenziali. Ognuna ha input, attività e output definiti che alimentano la successiva.

- Pianifica e Definisci: Stabilisce obiettivi di progettazione, target di affidabilità e il contorno preliminare dei materiali.

- Progettazione e Sviluppo del Prodotto: Finalizza il progetto, conduce il FMEA di Progettazione e crea piani di validazione.

- Progettazione e Sviluppo del Processo: Definisce il processo di produzione, conduce il FMEA di Processo, sviluppa piani di controllo e convalida la capacità del processo.

- Validazione del Prodotto e del Processo: Esegue prove di produzione, misura gli indici di capacità e finalizza la documentazione PPAP.

- Feedback, Valutazione e Azioni Correttive: Implementa miglioramenti continui dopo il lancio.

La disciplina consiste nel non saltare i passaggi. Quando un cliente fornisce input di progettazione incompleti nella Fase Uno—obiettivi di affidabilità vaghi o volumi di produzione incerti—la tentazione è di procedere e “capirlo più tardi”. Questo è il peccato originale dell'APQP. L'ambiguità nella Fase Uno si tramuta in rilavorazioni nella Fase Due, instabilità nella Fase Tre, e fallimenti di validazione nella Fase Quattro. Alla PCBA di Bester, abbiamo una politica ferrea: non usciamo dalla Fase Uno finché gli input di progettazione non sono completi, documentati e approvati. Un ritardo temporaneo per chiarire i requisiti nella prima settimana previene un ritardo catastrofico a causa di una ristrutturazione del processo nel mese sei.

Ciò che le aziende manifatturiere di solito sbagliano è considerare l'APQP come un requisito di documentazione. Generano la checklist, inseriscono le date e la archiviaziano. Il lavoro reale— le revisioni interdisciplinari, le sessioni di brainstorming sui modi di guasto, gli studi di capacità—avviene informalmente o non avviene affatto. Ciò porta a una validazione della Fase Quattro che scopre problemi che avrebbero dovuto essere risolti nella Fase Due. La soluzione è assegnare le fasi dell'APQP a decisori, non a amministratori, e considerare le uscite di fase come porte ingegneristiche, non come scadenze di calendario.

Comprendere il ruolo del PPAP chiarisce perché questa rigore sia importante. Il PPAP è l'esame finale, la presentazione formale che dimostra che il processo di produzione può soddisfare tutti i requisiti a volumi di produzione. L'APQP è il semestre di studio. Se il lavoro è accurato, il PPAP è una compilazione semplice delle evidenze esistenti. Se l'APQP fosse performativo, il PPAP svelerà ogni scorciatoia.

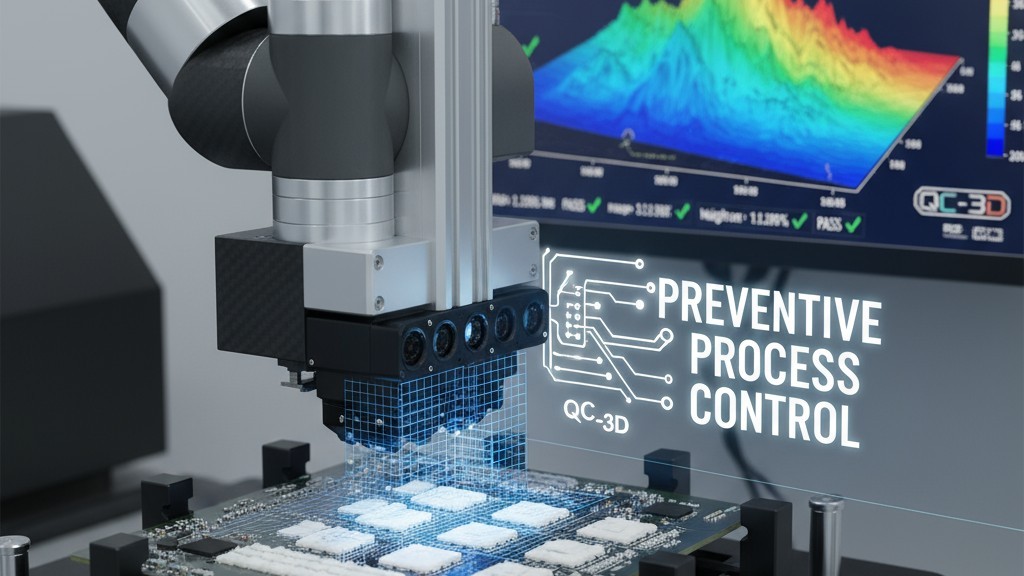

Piani di Controllo che Controllano Davvero

Un piano di controllo è un documento vivo che specifica come sarà monitorato un processo di produzione per garantire un output costante. Per il PCBA automobilistico, elenca ogni passaggio del processo, identifica le caratteristiche critiche, definisce i metodi di misurazione e assegna le responsabilità. La differenza tra un piano di controllo conforme e uno efficace è se riflette una reale comprensione del processo o se è stato semplicemente compilato per soddisfare un auditor.

Un piano efficace inizia con il Process FMEA, che identifica i potenziali modi di guasto come il ponteggio di saldatura o il disallineamento dei componenti. Il piano di controllo è la risposta operativa. Deve definire i controlli specifici che riducono la possibilità di un guasto, i metodi di ispezione che migliorano la sua rilevabilità e il piano di reazione quando una caratteristica si sposta. Deve esserci una linea diretta da ogni modo di guasto ad alto rischio FMEA a un controllo corrispondente. Se l'FMEA segnala il volume di pasta saldante come un rischio di alta frequenza, il piano di controllo deve specificare il monitoraggio SPC dello spessore di stampa con limiti di controllo definiti e procedure di escalation.

Gli auditor scrutinano immediatamente la differenza tra controlli reattivi e preventivi. I controlli reattivi rilevano i difetti dopo che si verificano: ispezione ottica post-reflow o test funzionale. I controlli preventivi impediscono che i difetti si verifichino in primo luogo: ottimizzazione dell'apertura dello stencil, profilatura a ciclo chiuso del forno di reflow e monitoraggio della sensibilità all'umidità dei componenti. Un piano di controllo dominato dai controlli reattivi segnala un processo non completamente compreso o capace. Si basa sulla cattura degli errori piuttosto che sulla prevenzione.

In Bester PCBA, i nostri piani di controllo prioritizzano la prevenzione. Per l'applicazione di pasta saldante, specifichiamo ispezione di stampa dello stencil con grafici SPC, non solo AOI downstream. Per il reflow, convalidiamo i profili termici rispetto ai requisiti dei componenti e monitoriamo le temperature delle zone del forno con SPC, rispondendo al drift prima che influenzi l'output. Questo approccio riduce il tasso di generazione di difetti, che è fondamentalmente più affidabile rispetto all'aumento del tasso di rilevamento dei difetti.

L'obsolescenza dei componenti è una realtà nei programmi automobilistici con cicli di vita di 10-15 anni, e deve essere affrontata all'interno del piano di controllo. Quando un componente viene segnalato come "last-time-buy", il piano di controllo dovrebbe attivare una revisione documentata delle alternative e la qualificazione di secondi fornitori. Incorporiamo il monitoraggio dell'obsolescenza nelle nostre procedure di controllo dei materiali, trasformando una potenziale crisi in una variabile gestita.

FMEA senza il Teatro: Modi di Guasto che Conta

L'analisi dei modi di guasto e degli effetti (FMEA) dovrebbe essere un metodo sistematico per identificare i rischi del processo e prioritizzare le azioni preventive. Troppo spesso, diventa un esercizio teatrale. I team compilano fogli di calcolo con punteggi peggiori, generano Numeri di Priorità del Rischio (RPN) gonfiati e archivia il documento senza modificare neanche un parametro di processo. Il risultato è un artefatto dall'apparenza completa che fornisce zero valore operativo.

L'FMEA efficace inizia con la comprensione della differenza tra un FMEA di progettazione (DFMEA) e un FMEA di processo (PFMEA). Per un produttore di PCBA, il PFMEA è lo strumento principale.

- FMEA di progettazione (DFMEA) è responsabilità del team di progettazione. Chiede: Cosa può andare storto con il progetto stesso? Questo include errori di selezione dei componenti, derating termico inadeguato o mancanza di protezione ESD. Il risultato sono modifiche al progetto. Un produttore di PCBA fornisce input sulla produzione ma non possiede il DFMEA.

- FMEA di processo (PFMEA) è responsabilità del team di produzione. Chiede: Assumendo che il progetto sia corretto, cosa può andare storto durante l'assemblaggio? Ciò include difetti della pasta saldante, errori di posizionamento, deviazioni nel reflow e danni durante la manipolazione. Il risultato sono controlli di processo. I nostri workshop PFMEA coinvolgono ingegneri di processo, ingegneri qualità e operatori, perché le persone che gestiscono la linea comprendono le modalità di fallimento che una checklist non catturerà mai.

La trappola RPN e perché le valutazioni di rilevamento meritano più attenzione

Il Numero di Priorità del Rischio (RPN) viene calcolato moltiplicando le valutazioni di Gravità, Occorrenza e Rilevamento. La sua attrattiva è un numero unico per la prioritizzazione, ma questa è una trappola. Un guasto con alta gravità, bassa occorrenza (Gravità 10, Occorrenza 2, Rilevamento 3 = RPN 60) richiede una risposta diversa rispetto a uno con gravità moderata e alta occorrenza (Gravità 5, Occorrenza 6, Rilevamento 2 = RPN 60). La moltiplicazione oscura queste distinzioni critiche.

Le valutazioni di rilevamento sono sistematicamente sottovalutate, eppure sono la variabile più azionabile per un produttore. La gravità è spesso fissata dall'applicazione; un guasto di un collegamento saldato in un controller dei freni ha una gravità intrinsecamente alta. L'occorrenza può essere ridotta, ma spesso richiede investimenti significativi. Il rilevamento, tuttavia, può essere migliorato rapidamente con metodi di ispezione migliori o controllo statistico di processo.

In Bester PCBA, ci concentriamo sui piani di azione FMEA su qualsiasi modalità di guasto con una valutazione di Rilevamento superiore a cinque, il che significa che i controlli correnti probabilmente non intercettano il difetto. Migliorare il rilevamento da sette a tre—ad esempio aggiungendo un'ispezione inline—può ridurre drasticamente il rischio sul campo senza ridisegnare l'intero processo. Un FMEA che si traduce in zero modifiche di processo è arte performance, non ingegneria.

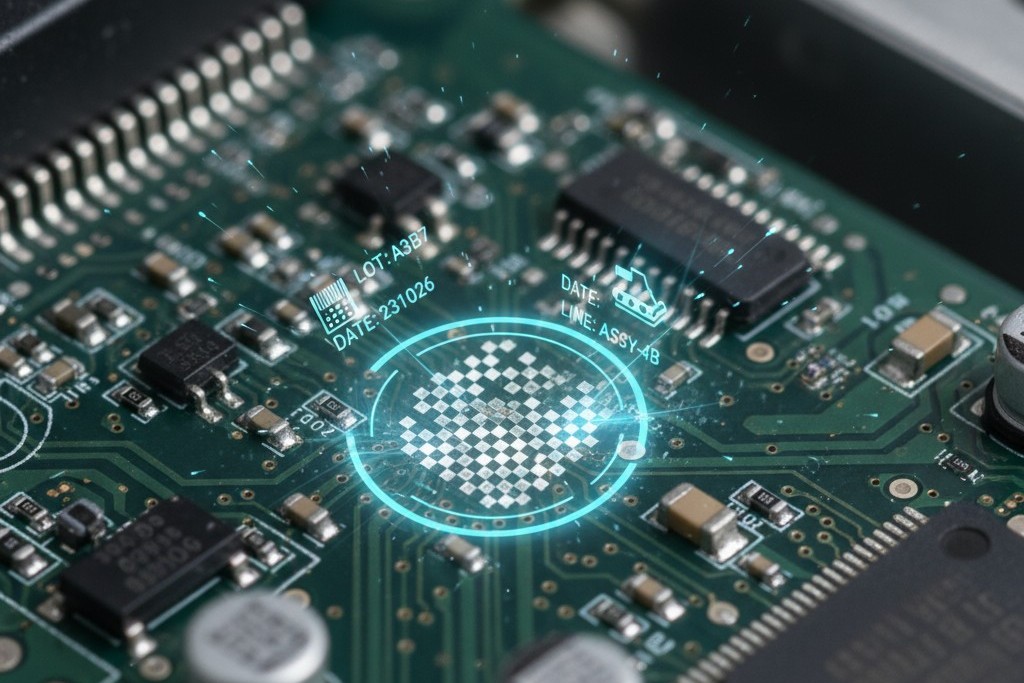

Sistemi di Tracciabilità Costruiti per Audit e Richiami

Nell'industria automobilistica PCBA, la tracciabilità è la capacità di ricostruire l'intera genealogia di un assemblaggio finito: quali componenti provenienti da quali lotti sono stati assemblati su quale linea, da quale operatore, in quale data. Questa granularità non è burocratica. Serve due esigenze non negoziabili: superare un audit, dove un auditor richiede una cronologia completa della produzione per un numero di serie casuale in pochi minuti, e eseguire un richiamo mirato, isolando solo le unità interessate invece di un intero lotto di produzione.

Tracciabilità del lotto è lo standard minimo, tracciando i materiali per lotto di produzione. Se un fornitore segnala come sospetto un lotto specifico di componenti, il produttore può identificare e mettere in quarantine tutte le assemblaggi finiti contenenti quel lotto. Questo è sufficiente per applicazioni non critiche per la sicurezza, ma comporta una maggiore esposizione al richiamo.

Serializzazione fornisce tracciabilità a livello di unità, assegnando un ID unico a ogni assemblaggio. In caso di richiamo, ciò può ridurre l'ambito da migliaia di unità a dozzine. È lo standard di eccellenza per l'elettronica critica per la sicurezza come i controllori del sistema di alimentazione o i sistemi di frenata. La serializzazione richiede investimenti in sistemi di dati e integrazione MES, ma l'evitamento dei costi di richiamo e la prontezza per l'audit giustificano la spesa. In PCBA Bester, implementiamo la serializzazione di default per i programmi automotive.

Tracciabilità del lotto vs. Serializzazione

La tracciabilità del lotto è appropriata per moduli di alto volume e non critici per la sicurezza, dove il costo di un richiamo più ampio è accettabile. La serializzazione è richiesta quando il prodotto è critico per la sicurezza, quando l'analisi dei guasti richiede una storia a livello di unità, o quando il cliente lo impone. La decisione dipende dai requisiti del cliente, dalle conseguenze del guasto e dal compromesso tra costo di tracciabilità e esposizione al richiamo.

L'architettura dei dati dietro la tracciabilità pronta per l'audit

Un sistema di tracciabilità è affidabile quanto la sua architettura dati. Il cuore è un database relazionale che collega ogni unità o lotto ai suoi materiali, parametri di processo, risultati dei test e personale. Questo database deve essere immune alle manomissioni, persistente per oltre 15 anni, e interrogabile in entrambe le direzioni: avanti da un lotto di componenti a tutte le unità interessate, e indietro da un'unità finita a tutti i suoi input.

Le constatazioni di audit comuni rivelano dove i sistemi falliscono: registrazione incompleta del codice lotto (soprattutto per passivi), viaggiatori cartacei che non vengono mai digitalizzati e database che non riescono a collegare i materiali agli assemblaggi finiti. Risolviamo questi problemi implementando la cattura automatizzata dei dati in ogni fase critica, utilizzando la scansione di codici a barre e l'integrazione MES per eliminare la trascrizione manuale e progettando schemi di database per le query precise che gli auditor eseguiranno.

Le Non-Negoziazioni AEC-Q per Componenti e Assemblaggi

La qualificazione AEC-Q è la base che distingue i componenti di livello automobilistico dai componenti commerciali. Gli standard—AEC-Q100 per IC, AEC-Q200 per passivi e AEC-Q101 per discreti—specificano test di stress che simulano quindici anni di servizio automobilistico. I dati risultanti forniscono un'affidabilità statistica di un componente. Senza di esso, l'affidabilità è solo un'ipotesi.

Per i componenti passivi come resistori e condensatori, lo standard di riferimento è l'AEC-Q200. I test sono severi; ad esempio, il cycling di temperatura richiede mille cicli da -55°C a 125°C. Per applicazioni ad alta affidabilità, i componenti di Classe 0 sono qualificati fino a 150°C. Richiediamo la documentazione di qualificazione AEC-Q200 per tutti i passivi negli assemblaggi automobilistici e verificiamo che il numero di parte specifico sia elencato nel rapporto, non solo la famiglia di componenti.

AEC-Q200 per Passivi e AEC-Q100 per Attivi

L'AEC-Q200 affronta i passivi, spesso trascurati pericolosamente. I condensatori ceramici possono sviluppare micro-crepe durante il reflow, portando a guasti catastrofici. I resistori possono discostarsi dalla tolleranza sotto calore prolungato. I dati AEC-Q200 confermano che un componente è stato validato contro queste modalità di guasto latente.

L'AEC-Q100 regola i componenti attivi come microcontrollori e IC di gestione dell'energia. Il rigido regime di test convalida sia il dado in silicio che il package contro stress elettrici, termici e meccanici. Lo standard definisce anche gradi di qualificazione basati sulla temperatura massima di giunzione, con il Grado 1 (125°C) come minimo tipico per l'automotive e il Grado 0 (150°C) richiesto per applicazioni sotto il cofano.

Il produttore del componente sostiene l'onere della qualificazione, ma il produttore del PCB deve verificarla. Durante la Fase Due di APQP, rivisitiamo il rapporto di qualificazione per ogni componente nel BOM. Se un pezzo manca di dati di qualificazione aggiornati, si tratta di un segnale forte e inamovibile. Non procederemo alla produzione con componenti non qualificati in un BOM automobilistico.

Quali dati di qualificazione devi richiedere al tuo CM

Quando si ingaggia un produttore contrattuale, l'accordo di qualità deve essere esplicito. Il CM deve fornire prove di qualificazione AEC-Q per ogni componente, incluso il rapporto completo che identifica il numero di parte specifico. Devono inoltre dimostrare prove di qualificazione della catena di approvvigionamento per prevenire contraffazioni.

Per il processo di assemblaggio stesso, la qualificazione è documentata tramite PPAP. Il produttore deve dimostrare la capacità del processo attraverso studi statistici (spesso richiedendo valori Cpk di 1.33 o superiori) e run di produzione di prova. L'analisi del Sistema di Misurazione (MSA) è un elemento di supporto critico, confermando che gli strumenti usati per misurare caratteristiche critiche sono affidabili. Conduciamo studi MSA su tutti i sistemi di misura critici per garantire che l'errore di misurazione sia una piccola frazione della tolleranza, di solito meno di 10%.

Cosa Rende Doloroso il PPAP e Come Disinnescarlo

Il dolore PPAP è un indicatore ritardato. Si manifesta come documentazione incompleta e sforzi frenetici dell'ultimo minuto per raccogliere prove che avrebbero dovuto essere generate mesi prima. La causa principale è quasi mai un fallimento nel comprendere i 18 elementi PPAP; il manuale è esplicito. La causa principale è una mancanza di disciplina nell'eseguire l'APQP. Quando l'APQP è rigoroso, il PPAP è semplice.

I 18 elementi PPAP sono un insieme completo di evidenze che dimostrano che il processo di produzione è compreso, controllato e capace. Ogni elemento si collega direttamente a un output di fase APQP. Il DFMEA deriva dalla Fase Due. Il PFMEA e il piano di controllo derivano dalla Fase Tre. Gli studi iniziali di processo e i campioni di parti derivano dalla Fase Quattro.

Gli 18 elementi PPAP e quelli che causano più problemi

Alcuni elementi creano costantemente ritardi perché richiedono dati da run di produzione convalidati, analisi statistiche o laboratori esterni.

- Studi di Processo Iniziali: Questi richiedono di far funzionare produzione nei volumi per calcolare Cpk o Ppk. Se il processo non è affidabile (Cpk < 1.33), il PPAP viene ritardato. Validiamo la capacità durante le prove pilota della Fase Tre di APQP, non durante la preparazione del PPAP, per permettere miglioramenti nel tempo.

- Risultati di Test di Materiale e Prestazioni: I test di laboratorio possono richiedere settimane. Un fallimento aggiunge mesi per l'analisi della causa radice e il ri-test. Identifichiamo i test necessari nella Fase Uno e li pianifichiamo durante la Fase Tre in modo che i risultati siano disponibili prima della compilazione del PPAP.

- Approvazione dell'Ingegneria del Cliente: Dipende dal ciclo di revisione del cliente. Consideriamo l'approvazione del cliente come un criterio di uscita dalla Fase Due, non come un compito nella fase PPAP.

- Analisi del Sistema di Misura (MSA): Uno studio appropriato di Gage R&R richiede tempo. Inseriamo l'MSA nel nostro timeline della Fase Tre come un progetto dedicato, assicurando che i sistemi di misura siano convalidati prima che inizino le produzioni.

Se l'APQP fosse rigoroso, gli altri elementi—registri di progettazione, flussi di processo, FMEA, piani di controllo—sono semplicemente i risultati naturali del lavoro già completato.

Come la rigorosità upstream in APQP elimina il caos a valle del PPAP

La catena causale è diretta. Quando gli input di progettazione della Fase Uno sono completi, i documenti di progettazione vengono risolti precocemente. Quando la Fase Tre include prove pilota, i piani di controllo vengono testati rispetto alla realtà e si colmano le lacune di capacità. Quando le prove di validazione della Fase Quattro utilizzano utensili e materiali di produzione, i campioni di PPAP e gli studi sui processi vengono generati come sottoprodotti, non come sforzi separati.

La nostra presentazione PPAP è integrata nel piano del progetto APQP fin dal primo giorno. Mappiamo ogni elemento del PPAP alla fase APQP che lo genera e impostiamo criteri di uscita dalla fase per confermare il completamento. La preparazione diventa un compito di compilazione, non una spedizione di raccolta dati. Programmiamo anche un audit interno pre-PPAP per evidenziare le lacune mentre c'è ancora tempo per correggerle.

La strategia finale è trattare il PPAP non come un cancello da superare, ma come una convalida che il sistema di qualità ha funzionato. Il dramma è opzionale. La disciplina no.