Il suono è inconfondibile. Un forte crack, seguito dalla sensazione di sprofondamento che un'altra scheda si sta dirigendo verso il mucchio di scarti. Si è strappato proprio alla curva, portando via un frammento di mascheratura saldatura e lasciando un bordo rovinato che non si adatta mai alla sua custodia. Questo è il costo di considerare la pannellizzazione PCB come un ripensamento—un'ultima casella da spuntare prima della produzione. Per schede rettangolari semplici, il metodo più economico potrebbe bastare. Ma per design con contorni irregolari, tolleranze strette o substrati fragili, la strategia di pannellizzazione non è una misura di risparmio. È una difesa critica per la qualità del prodotto e il budget del progetto.

Da Bester PCBA, abbiamo visto innumerevoli design in cui risparmiare pochi centesimi sulla pannellizzazione ha portato a migliaia di dollari persi in scarti, rifacimenti e ritardi. Il metodo predefinito di usare mouse-bites è uno strumento grezzo in un processo che richiede precisione chirurgica. Scegliere il metodo di depaneling giusto è una decisione fondamentale di progettazione per la manifattura che protegge il vostro investimento e richiede di andare oltre il semplice snap verso un approccio più ingegnerizzato.

La responsabilità nascosta delle mouse-bites: quando la via economica ti costa di più

Le mouse-bites, piccoli gruppi di fori praticati lungo il perimetro di una scheda, sono la soluzione predefinita nell'industria per una ragione: sono economiche e veloci. Creano una linea di debolezza, consentendo a un operatore di spezzare le schede dal pannello con la forza bruta. Per una scheda in FR-4 dritta e robusta, questo funziona abbastanza bene. Il problema inizia quando questa logica viene applicata a schede che sono tutto tranne che semplici.

La fisica del fallimento: concentrazione di stress sui bordi curvi

Pensa di strappar via una lamina di carta perforata. La forza si distribuisce ordinatamente lungo la linea tratteggiata perché lo stress è distribuito uniformemente lungo un percorso rettilineo. Un contorno irregolare o curvo rompe questo principio. Quando si applica una forza di piegatura a una curva, lo stress non segue più il percorso previsto dalle mouse-bites. Al contrario, si concentra nei punti più acuti della curva o negli angoli dei fori di rottura. Questo stress localizzato supera la resistenza del materiale, causando una frattura devia dal percorso e strappa la scheda, lasciando una rottura frastagliata e incontrollata.

Materiali fragili e micro-grotture: perché ceramiche e Rogers non possono gestire lo snap

Questo problema si amplifica quando si lavora con substrati fragili. Materiali come ceramiche, Rogers o anche FR-4 molto sottili mancano della duttilità della fibra di vetro standard; non possono piegarsi per assorbire la tensione dello snap. Quando sottoposti alla forza localizzata e affilata di una separazione da mouse-bite, non si strappano—si frantumano. Questo può manifestarsi come una crepa catastrofica attraverso la scheda o, più insidiosamente, come fratture microscopiche nel substrato o nelle giunzioni di saldatura dei componenti vicini. La mascheratura di saldatura, uno strato sottile e fragile, è spesso la prima vittima, sfaldandosi dai bordi e compromettendo l'affidabilità a lungo termine della scheda. Per questi materiali, usare mouse-bites non è un rischio calcolato; è una garanzia di fallimento futuro.

La soluzione pragmatica: progettare con tab di routing e rilievi di stress

Quando il rischio di fratture incontrollate è inaccettabile, bisogna abbandonare completamente la mentalità di 'rottura'. L'approccio più robusto è usare tab di breakout routing. Questo metodo prevede il routing del profilo completo della scheda, lasciandola attaccata al telaio del pannello tramite pochi piccoli tab di materiale posizionati strategicamente.

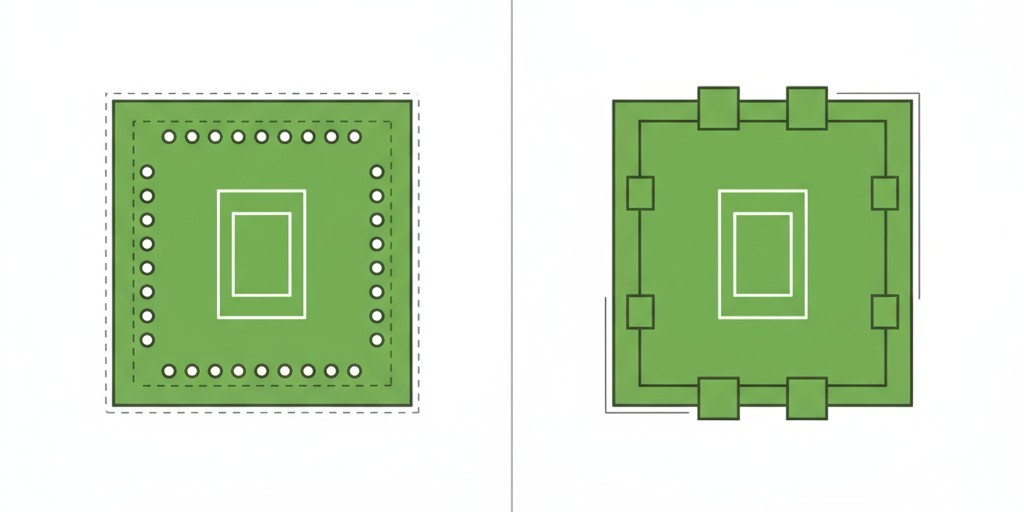

Tab vs. Mouse-Bite: Dalla rottura alla separazione controllata

La differenza concettuale è critica. Con i perfori per mouse, tutto il bordo del pannello è una perforazione indebolita progettata per essere rotta. Con le linguette intagliate, il bordo del pannello è un contorno perfettamente rifinito e liscio. Le linguette non sono linee di debolezza, ma piccoli supporti strutturali che tengono il pannello durante l'assemblaggio. La separazione non è più un atto di rottura, ma uno di taglio o frattura controllata in alcuni punti specifici e ingegnerizzati. Ciò dà al progettista il controllo totale su dove applicare la forza di separazione, proteggendo il resto del pannello dallo stress meccanico.

Regole di Progetto Essenziali per Linguette di Rottura Robuste

Semplicemente usare le linguette non è sufficiente; devono essere progettate correttamente. Su Bester PCBA, scopriamo che i progetti più affidabili seguono alcuni principi fondamentali.

Posizionamento e Distribuzione delle Linguette: Distribuisci le linguette in modo il più uniforme possibile lungo il perimetro del pannello per un supporto stabile durante l'assemblaggio. Evita di raggrupparle su un lato. Per forme irregolari, posiziona le linguette agli estremi per prevenire il cedimento o le vibrazioni durante il pick-and-place. La larghezza delle linguette è un compromesso; consigliamo da 2 mm a 5 mm. Troppo strette, e il pannello potrebbe essere insicuro; troppo larghe, richiedono una forza eccessiva per essere rimosse.

Perf-Tabs per Rotture Più Pulite: Per la separazione più pulita, consigliamo le “perf-tabs” o le linguette con “perforazioni stampate”. Questo comporta la perforazione di una serie di piccoli fori non rivettati (tipicamente da 0,5 mm a 0,8 mm) sulla base della linguetta. Queste perforazioni funzionano come perforazioni per mouse integrate, garantendo che quando la linguetta viene rotta, la frattura avvenga pulitamente al bordo del pannello. Questo lascia un residuo molto più piccolo e liscio rispetto a una linguetta solida e deve essere chiaramente specificato nei tuoi disegni di produzione.

Quando la Precisione è Imprescindibile: Il Caso del Delaminamento Laser

Per le applicazioni più esigenti, anche il residuo minimo da un perf-tab ben progettato è troppo. Quando la levigatura dei bordi è un requisito meccanico critico, quando le schede sono dense di componenti sensibili, o quando il substrato è eccezionalmente fragile, la soluzione definitiva è il depaneling laser.

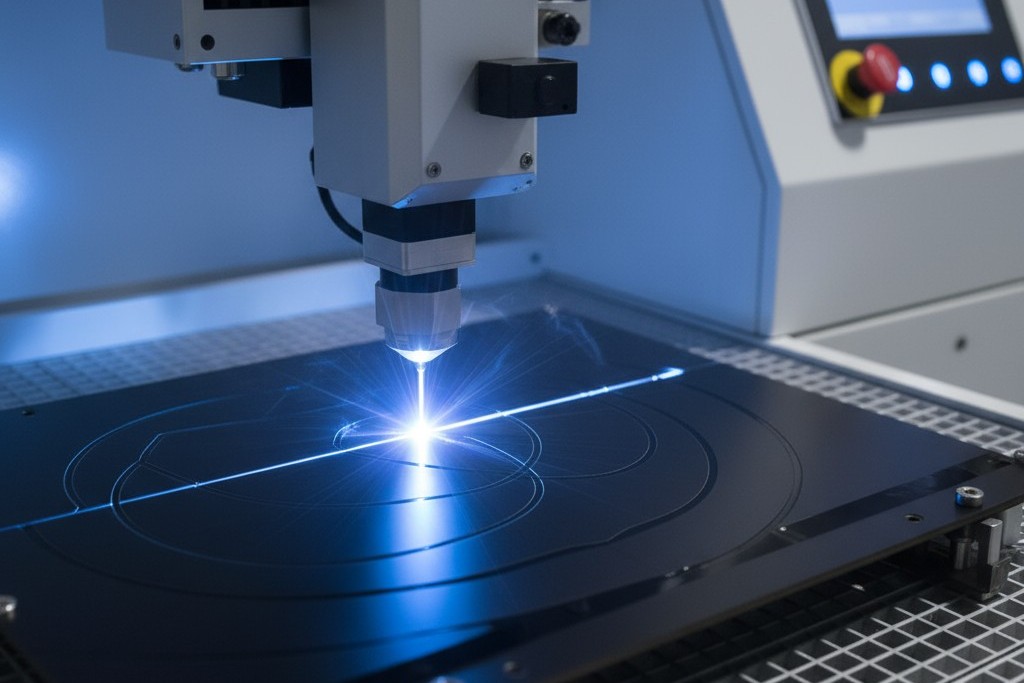

Zero Stress, Bordi Perfetti: Come il Taglio Laser Libera il Tuo Progetto

Il depaneling laser è un processo senza contatto. Utilizza un raggio laser focalizzato ad alta potenza per ablare, o vaporizzare, il materiale del substrato lungo il contorno del pannello. Poiché nulla tocca fisicamente il pannello, il processo è completamente privo di stress meccanico—nessuna curvatura, torsione o shock trasferito ai componenti o alle loro connessioni di saldatura. Il laser può seguire qualsiasi contorno con precisione a micron, producendo un bordo perfettamente liscio e sigillato senza bave o fratture. Questo libera il progettista, permettendo di posizionare i componenti molto più vicino al bordo del pannello rispetto a qualsiasi metodo meccanico.

Fare la Scelta: Linguette Intagliate vs. Depaneling Laser

La scelta tra linguette intagliate e depaneling laser dipende dalle esigenze specifiche del tuo progetto. Mentre le linguette intagliate sono un miglioramento significativo rispetto ai perfori per mouse, il taglio laser offre qualità e precisione imbattibili. Utilizziamo il seguente quadro di riferimento per guidare i nostri clienti.

| Caratteristica | Linguette Intagliate (con Perforazioni) | Depaneling Laser |

|---|---|---|

| Sollecitazioni meccaniche | Basso | Zero |

| Qualità del bordo | Buono, con residui piccoli | Perfetto, liscio |

| Prossimità delle caratteristiche | Buono (~3mm dal bordo) | Eccellente (~0,5mm dal bordo) |

| Costo iniziale | Moderato | Alto |

| Supporto del materiale | Eccellente per la maggior parte dei materiali | Migliore per materiali fragili e flessibili |

Applicare con successo: regole DFM critiche per pannelli con tab di routing

Scegliere il metodo giusto è solo metà della battaglia. Per garantire alti rendimenti, quella scelta deve essere supportata da rigide regole di progettazione. Una strategia di pannellizzazione eccezionale può essere rovinata da un singolo componente posizionato in modo errato, ed è qui che l'esperienza di produzione è fondamentale.

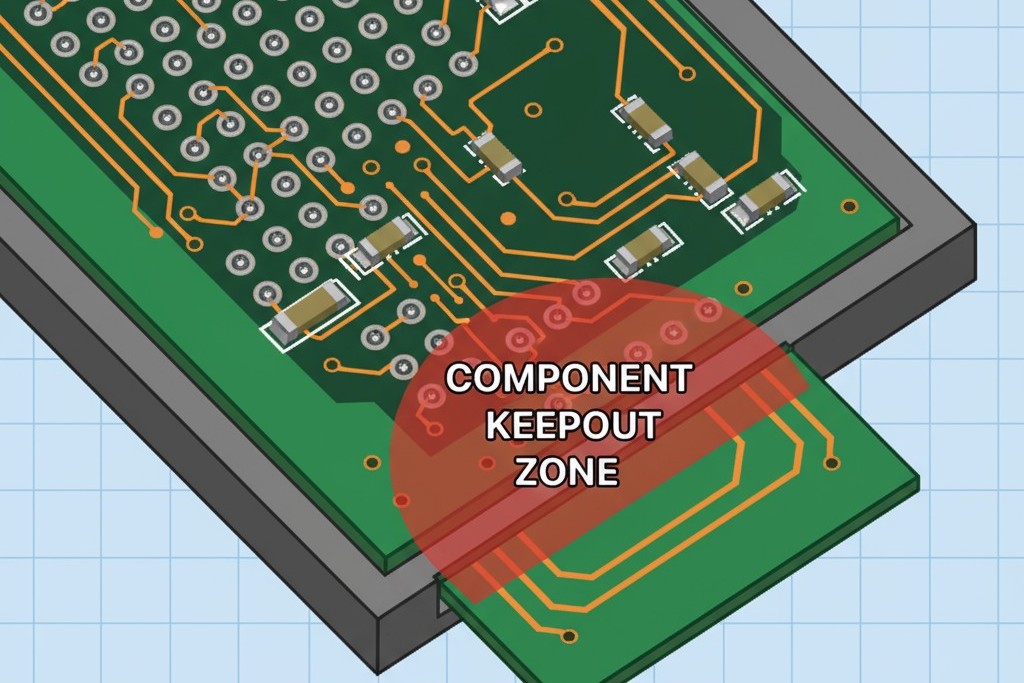

La sacralità dell'area di esclusione: proteggere componenti e tracce

Consideriamo l'area intorno a un tab di rottura come un terreno sacro. Quando un tab viene rotto, si piega. Anche una leggera flessione può trasferire stress sulla scheda circostante, scheggiando le saldature di un condensatore vicino o frantumando un delicato BGA. Per questo motivo, le zone di esclusione intorno ai tab non sono un suggerimento; sono un requisito. Imponiamo una zona di esclusione stretta, di solito estesa per 3-5 mm dal tab sulla scheda, dove non sono ammessi componenti o tracce critiche. Ignorare questa regola è un invito a malfunzionamenti intermittenti e guasti sul campo.

Il scarto farà rispettare le regole.

Riconsiderare i fiduciali: raggiungere l’allineamento su array di forme strane

Il design standard dei pannelli utilizza tre marcatori fiduciari sul telaio del pannello per l’allineamento globale, presupponendo un modello uniforme e ripetitivo. I PCB di forma irregolare sono spesso nidificati in array non uniformi per massimizzare l’uso del pannello. Qui, i fiduciali globali non sono sufficienti a garantire un allineamento preciso per ogni scheda. La soluzione è usare fiduciali locali. Posizionare due o tre piccole fiduciali vicino a ogni scheda o gruppo permette alla macchina di assemblaggio di correggere leggeri errori di rotazione o di posizione all’interno del pannello. Questo è fondamentale per componenti ad alta precisione e un prerequisito per il depaneling laser.

La posizione PCBA Bester: un approccio basato sulla resa come priorità nella pannellizzazione

La discussione sulla pannellizzazione è troppo spesso dominata dal costo iniziale—una prospettiva errata. Il vero costo di una strategia di pannellizzazione non si misura sulla quotazione di produzione, ma nel rendimento finale di schede buone e affidabili. Un metodo economico che produce scarti di 10% è molto più costoso di un metodo robusto che non ne produce.

In Bester PCBA, la nostra guida è inequivocabile. Supportiamo il metodo di pannellizzazione che protegge meglio l’integrità del vostro progetto. Per contorni irregolari e materiali fragili, ciò significa abbandonare i morsi e abbracciare il controllo ingegnerizzato delle linguette tagliate o la precisione assoluta del taglio laser. Non si tratta di vendere un servizio in più; si tratta di proteggere il vostro prodotto.

Si tratta di produrre con intento.