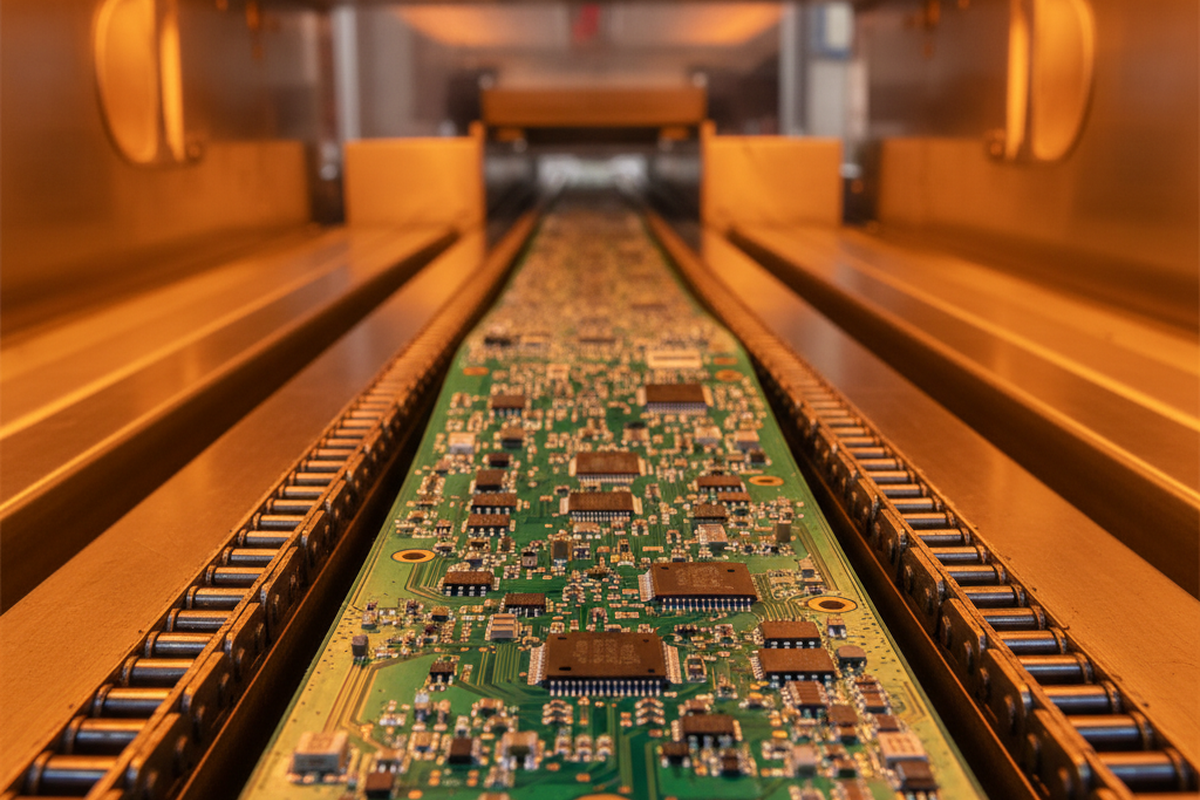

Ti trovi allo scaricatore di un forno a riflusso a 10 zone, osservando una striscia LED da 600 mm o una lunga scheda di controllo industriale uscire dal tunnel. La parte centrale della scheda si sta visibilmente incurvando, forse persino sfiorando la cinghia a rete. O peggio, la scheda sembra piatta a occhio nudo, ma il test funzionale fallisce. I connettori alle estremità mostrano pin aperti, o i BGA centrali presentano circuiti aperti.

L'istinto immediato nella maggior parte delle fabbriche è incolpare il profilo termico. La logica sembra valida: se la saldatura non si stende o le giunzioni si crepano, sicuramente le impostazioni del forno sono sbagliate. Chiami l'ingegnere di processo. Attacca una termocoppia, rallenta la velocità della cinghia per “farlo impregnare più a lungo” e aumenta la temperatura di picco di 5°C.

Questa è la “Trappola del Profilo”. È l'errore più comune nella risoluzione dei problemi SMT per assemblaggi a forma allungata.

Se una scheda si deforma fisicamente—torcendosi come una patatina o incurvandosi come un'amaca—nessuna regolazione dell'aria lo risolverà. Non puoi uscire dalla gravità con un profilo termico. Non puoi usare una “zona di impregnazione” per negoziare con il Coefficiente di Espansione Termica (CTE). Quando una scheda lunga fallisce solo alle estremità o al centro esatto, il profilo del forno è di solito innocente. Il colpevole è meccanico.

L'Effetto della Striscia Bimetallica

Per risolvere la deformazione, smetti di pensare alla scheda come un interconnettore elettrico e trattala come un laminato meccanico. Un PCB è essenzialmente un sandwich di resina epossidica rinforzata con fibra di vetro (FR4) e lamina di rame. Questi due materiali si odiano quando vengono riscaldati.

L'FR4 si espande a una velocità specifica (misurata in ppm/°C). Il rame si espande a una velocità diversa. Su una scheda lunga e stretta, questa discrepanza crea enormi tensioni interne. Ma il vero problema inizia quando l'impilamento è sbilanciato.

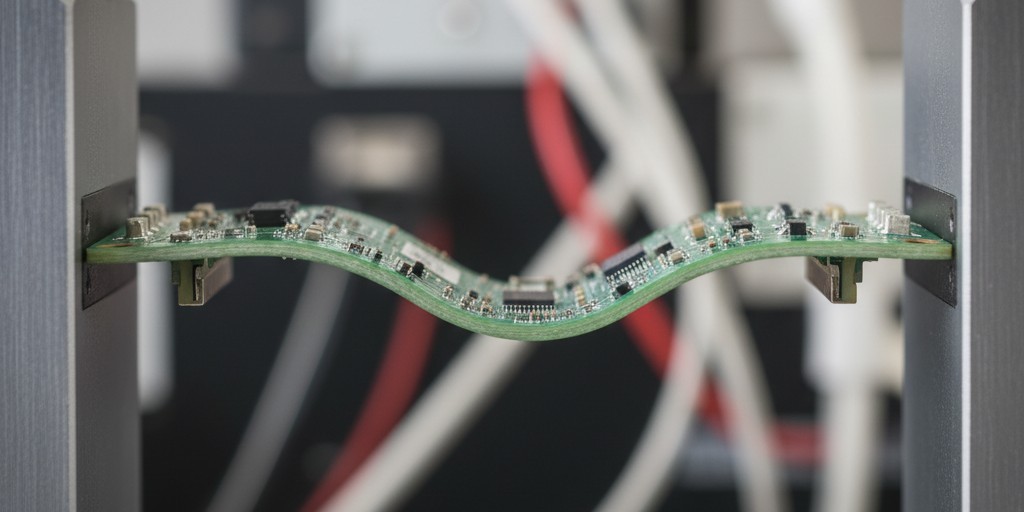

Considera una scheda standard a 4 strati. Se lo Strato 1 è coperto da tracce di segnale dense e lo Strato 4 è un piano di massa in rame solido, hai creato una striscia bimetallica. Quando la scheda raggiunge la temperatura di picco di riflusso di 245°C, il lato con più rame limita l'espansione, mentre il lato ricco di resina vuole espandersi. Il risultato è una curvatura o una torsione.

Questo è distinto dal “tombstoning”, dove un componente piccolo come un 0402 si solleva da un'estremità. A differenza del tombstoning, che è causato da forze di bagnatura e trazione irregolare della saldatura, la deformazione è un guasto strutturale in cui il substrato stesso si muove. Se vedi la scheda arricciarsi agli angoli, non è un problema di bagnatura; è il layout del rame che combatte con la fibra di vetro, e il rame sta vincendo.

Gravità e Transizione Vetrificata

Il secondo nemico è il materiale stesso. Ogni laminato FR4 ha una Temperatura di Transizione Vetrificata (Tg). Sotto questa temperatura, la resina è rigida e simile al vetro. Sopra di essa, la resina diventa morbida, gommoso e flessibile.

Per i materiali standard “High-Tg”, questa transizione avviene intorno a 170°C. Tuttavia, la pasta saldante SAC305 non inizia nemmeno a fondere fino a 217°C. Ciò significa che per la parte più critica del processo di riflusso—i 60-90 secondi trascorsi sopra il liquido—la tua scheda è effettivamente un noodle molle.

Se fai passare una scheda lunga 600 mm che è spessa solo 1,0 mm o 1,6 mm, e la supporti solo ai bordi sulle rotaie del nastro trasportatore, la gravità prende il sopravvento. La resina si ammorbidisce a 170°C, la scheda perde la sua rigidità strutturale e il centro crolla verso il basso.

Gli ingegneri spesso provano a passare a leghe di saldatura a bassa temperatura (come BiSn, che fonde a 138°C) per evitare questo. Sebbene ciò ti mantenga sotto la Tg di alcuni materiali, introduce giunzioni fragili e non risolve la mancanza fondamentale di rigidità. Se la campata è abbastanza ampia, la gravità sconfiggerà anche un materiale High-Tg. La scheda si incurverà, i componenti centrali si allagheranno di saldatura o faranno ponti, e i connettori vicino alla rotaia si torceranno verso l'interno.

La scena del crimine invisibile

La parte più frustrante dei difetti indotti dalla deformazione è che le prove scompaiono quando le vedi.

Quando la scheda è all'interno del forno a 245°C, potrebbe essere incurvata verso l'alto (con espressione accigliata) di 2 mm. In questo stato, un componente BGA al centro potrebbe essere sollevato completamente dai suoi pad. La sfera di saldatura si scioglie, ma rimane sospesa in aria, senza toccare la pasta sul PCB. Si ossida e forma una pellicola.

Poi, mentre la scheda entra nella zona di raffreddamento, la resina si indurisce di nuovo. La scheda torna alla sua forma piatta originale. La sfera BGA cade sul pad, ma è troppo tardi. La saldatura si è già solidificata. La sfera poggia sul pad come una testa su un cuscino. Entra in contatto fisico, ma non crea alcun legame elettrico.

Questo è il classico difetto “Head-in-Pillow” (HiP). Alla stazione di test, premi sul chip e passa. Lo lasci andare, e fallisce. La radiografia sembra a posto perché la forma della sfera è rotonda. Solo quando esegui test distruttivi, come un “dye-and-pry” o un’analisi in sezione trasversale, vedi il gap microscopico. Il difetto si è verificato alla temperatura di picco, ma la scheda sembra innocente a temperatura ambiente.

Rimedi meccanici (la vera soluzione)

Poiché il problema è meccanico, la soluzione deve essere meccanica. Non puoi risolvere una mancanza di rigidità con un profilo di saldatura. La risolvi aggiungendo supporto.

La soluzione più efficace per una scheda che si incurva è il Supporto centrale della scheda (CBS). La maggior parte dei forni a rifusione moderni (di fornitori come Heller, BTU o Rehm) offre questa opzione. È una catena sottile o una serie di perni simili a freni di stazionamento che corrono esattamente al centro del tunnel. Sostiene fisicamente il centro della scheda, prevenendo l’incurvamento.

Se il tuo forno non ha un CBS, o se i componenti sul lato inferiore impediscono l’uso di una catena, devi usare un pallet per rifusione.

Un pallet è un supporto realizzato in materiale composito come Durostone o Ricocel. Questi materiali sono costosi: un supporto personalizzato può costare da $300 a $800 a seconda della complessità, ma sono termicamente stabili. Non si deformano a 260°C. Si posiziona il PCB fragile all'interno del pallet rigido, e il pallet lo trasporta attraverso il forno mantenendolo piatto.

I responsabili spesso esitano per il costo. “È un consumabile aggiuntivo,” dicono. “Aggiunge massa termica, quindi dobbiamo rallentare la linea.” Questo è vero. Ma confronta il costo di un supporto da $500 con il costo di scartare 20% di una produzione di schede di controllo industriale di alto valore. Il ROI di un pallet si misura solitamente in giorni, non in mesi.

Mitigazioni di progettazione

Se hai la fortuna di essere coinvolto prima che la scheda venga disposta, puoi combattere la deformazione a monte. Lo strumento più potente nel kit del progettista è il “furto di rame” o bilanciamento.

Assicurati che la densità del rame sia approssimativamente simmetrica attraverso l'impilamento. Se lo strato superiore è riempito di rame 80%, lo strato inferiore dovrebbe essere simile. Se hai una grande area aperta senza tracce, aggiungi una griglia di quadrati di rame flottanti (furto) per bilanciare lo stress CTE. Questo previene l'effetto di curvatura bimetallica.

Anche la pannellizzazione uniforme gioca un ruolo. Lasciare troppo materiale sulle rotaie di distacco può agire come irrigiditore—o come fonte di stress, a seconda della direzione della fibra del vetroresina.

Il verdetto

Quando vedi una scheda lunga che fallisce alle estremità o al centro, ferma la linea. Non toccare le temperature della zona. Non rallentare la velocità della cinghia.

Chiediti: questa scheda è piatta? Misura l'arco. Guarda l'equilibrio del rame. Controlla la classificazione Tg del laminato. Se la scheda si piega, hai bisogno di un supporto o di un sostegno centrale. La fisica è imbattibile nel processo SMT. Devi supportare la scheda, perché la resina certamente non si sosterrà da sola.