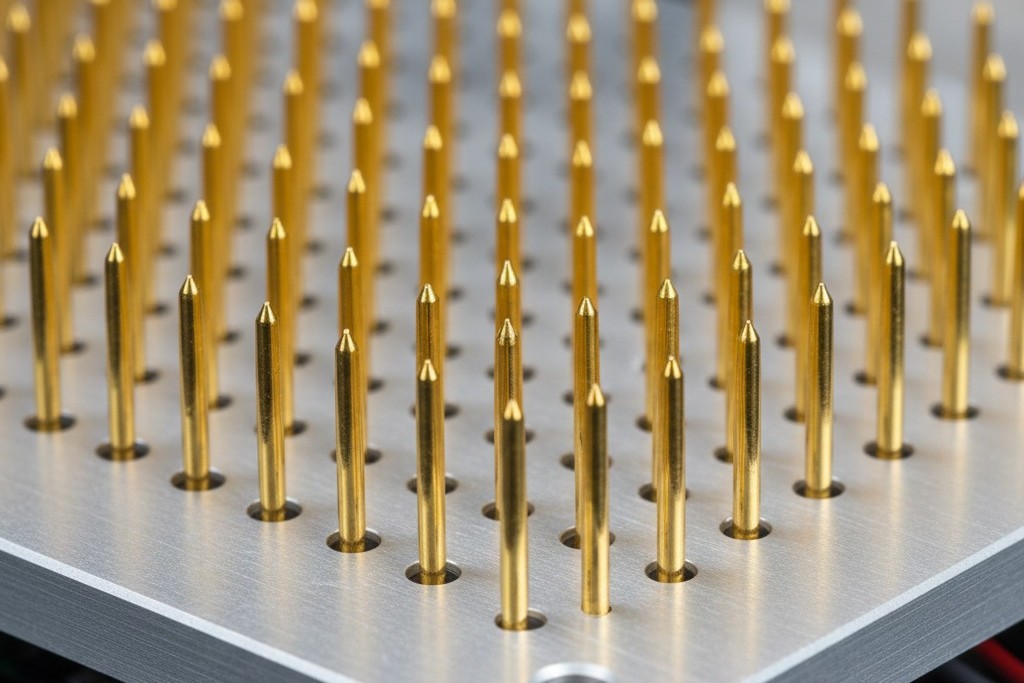

Immagina una startup MedTech nel 2018. Sono a tre settimane dalla scadenza per la presentazione alla FDA, con una produzione di 2.000 unità che deve assolutamente funzionare. Per dimostrare la loro serietà agli investitori, hanno ordinato il “Gold Standard” del test di produzione: un fixture personalizzato per il Test In-Circuit (ICT). È un bellissimo pezzo di alluminio lavorato, forato con centinaia di fori per sonde a molla, progettato per verificare ogni singolo resistore e condensatore sulla scheda. È costato $35.000 e ha richiesto otto settimane per essere lavorato.

Ma quando il fixture arriva finalmente al magazzino, c’è un problema. Il layout della scheda ha dovuto cambiare leggermente nella “Rev B” per risolvere un problema termico. I fori di montaggio si sono spostati di tre millimetri.

Il fixture ora è un fermacarte da trentacinquemila dollari. Non può essere modificato; deve essere scartato. La startup ha bruciato $35k e due mesi di risorse, e non ha ancora testato una singola scheda.

Questo scenario si ripete costantemente nello sviluppo hardware. Gli ingegneri sono addestrati a cercare una “copertura 100%” e spesso ricorrono agli strumenti pesanti usati da giganti come Apple o Dell. Ma la fisica è facile rispetto all’economia. Quando costruisci 500, 2.000 o anche 5.000 unità, la matematica del tradizionale test “Big Iron” si rompe. Hai bisogno di una strategia che dia priorità alla flessibilità rispetto alla velocità, e alla realtà funzionale rispetto alla perfezione strutturale.

Perché il “Gold Standard” ti delude

Nella produzione ad alto volume—pensa a 100.000 unità al mese—l’ICT è il re. Un fixture “Bed of Nails” blocca la scheda e in sei secondi ti dice esattamente quale resistore 0402 ha il valore sbagliato. È veloce, preciso e incredibilmente costoso. Il costo di Ingegneria Non Ricorrente (NRE) per il fixture, la programmazione e il tempo di debug può facilmente raggiungere $15.000 a $50.000. Se costruisci un milione di unità, quel costo si ammortizza a pochi centesimi per scheda. Se costruisci 1.000 unità, stai pagando una tassa di $15 su ogni singolo dispositivo solo per il privilegio di testarlo.

Ed è qui che molti team si confondono tra “Burn-In” e “Test.” Potresti essere tentato di chiedere rack di burn-in estesi per catturare guasti precoci, pensando che sostituisca la necessità di un fixture. Non è così. Il burn-in è un test di stress per catturare la mortalità infantile—componenti che falliscono dopo 48 ore di calore. Ti dice se la scheda dura. Non ti dice se è stato costruito correttamente in primo luogo. Non puoi fare il burn-in di una scheda che ha un ponte di saldatura sulla linea di alimentazione; bruceresti solo un buco nel PCB. Hai ancora bisogno di un modo per verificare la qualità della costruzione senza comprare la bestia di alluminio.

Nei lotti a basso volume, il tempo di ciclo è irrilevante. Il costo fisso e la rigidità sono i veri nemici. Un Bed of Nails richiede un design “bloccato”. Se sposti un punto di test, la maschera muore. Nel mondo caotico della Nuova Introduzione di Prodotto (NPI), dove la Rev C segue la Rev B entro un mese, bloccare il tuo design per una maschera è un errore strategico. Hai bisogno di un metodo di test che possa adattarsi veloce quanto il tuo progettista di layout può instradare le tracce.

La Sonda Volante: Scambiare Tempo con Denaro

L'alternativa immediata alla maschera fissa è la Flying Probe. Immagina una grande macchina dove, invece di una simultanea serrata di centinaia di chiodi, quattro-otto bracci robotici ruotano intorno alla scheda, toccando i punti di test uno per uno. Sembra un robot chirurgico di fantascienza.

La magia qui è che non c’è nessuna maschera. Carichi i dati CAD (i file ODB++ o Gerber) nella macchina, le dici dove sono i componenti, e lei capisce come testarli. Se sposti un resistore nella revisione successiva, carichi semplicemente un nuovo file. L’NRE scende da $20.000 a forse $2.000 per la configurazione. Il compromesso, ovviamente, è il tempo. Mentre un Bed of Nails testa una scheda in pochi secondi, una Flying Probe può impiegare da tre a sei minuti per scheda a seconda della densità dei componenti.

Fai i conti. Se stai costruendo 1.000 unità, quattro minuti extra per scheda sono circa 66 ore di tempo macchina. È trascurabile rispetto alle settimane che aspetteresti per la lavorazione di una maschera. Tuttavia, la Flying Probe ha una limitazione distinta: è principalmente un test strutturale. Controlla se i componenti sono presenti e se le saldature sono connesse. Generalmente non può alimentare la scheda e comunicare con il firmware perché non può tenere tutti i pin di alimentazione e dati connessi simultaneamente. Ti dice che il corpo è assemblato, ma non se il cervello è vivo.

Test Funzionale: Si Avvia Davvero?

Questo impone una realizzazione critica per l’hardware a basso volume: la copertura del Test Funzionale (FCT) è spesso più preziosa della copertura strutturale. Puoi avere una scheda dove ogni saldatura è perfetta, ogni resistore misura 10k ohm, e la scheda comunque non funziona perché l’oscillatore al quarzo ha la frequenza sbagliata o la memoria flash va in timeout.

Considera l’incidente “Fantasma nel Flux”. Un lotto di schede falliva intermittentemente sul campo, causando disagi. I test strutturali superavano ogni singola unità. Si scoprì che il produttore a contratto usava un particolare flux “no-clean” che, sotto alta umidità (come 90% in un magazzino non climatizzato), diventava leggermente conduttivo. Nessuna misura di resistenza lo avrebbe rilevato. Solo un test funzionale di stress—accenderla e farla funzionare—rilevò il guasto.

Devi separare il “Test di Produzione” dalla “Certificazione”. I clienti spesso si preoccupano e chiedono se il test funzionale copre la conformità FCC o UL. Non la copre. La conformità è un controllo legale fatto una volta da un laboratorio specializzato. Il test funzionale di produzione è un controllo esistenziale fatto su ogni unità: si avvia? Comunica? Le linee sono stabili? Per una produzione di 2.000 unità, sapere che il dispositivo si avvia e comunica via USB vale infinitamente più che sapere che R204 è esattamente entro la tolleranza 1%.

Strategia: Il Firmware è Gratis, l'Alluminio è Costoso

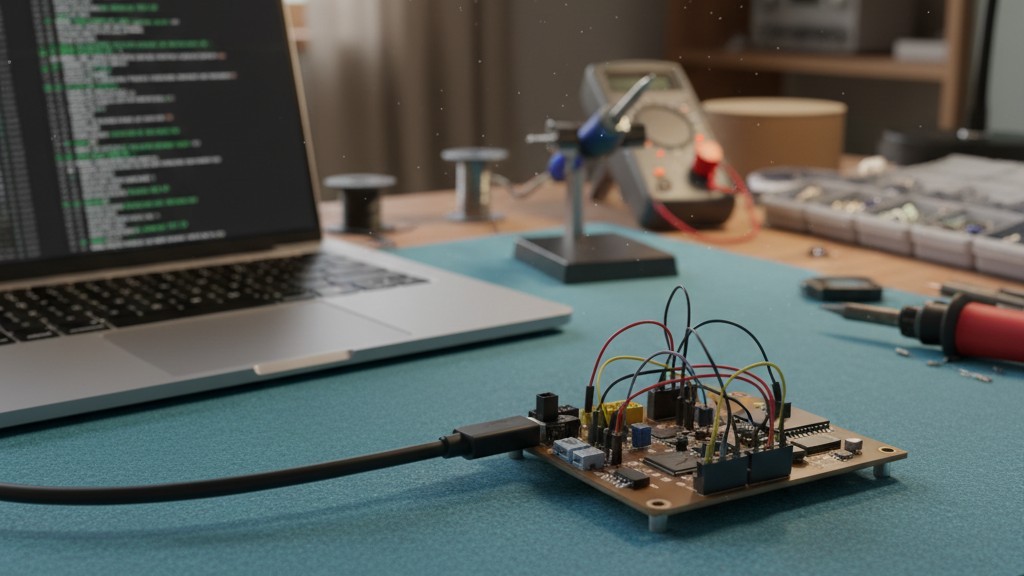

La strategia intelligente per la produzione a basso volume è il Co-Design. Sostituisci la costosa maschera di alluminio con firmware gratuito. Non è qualcosa che puoi aggiungere dopo che il design è finito; deve essere nello schema.

Devi progettare una “Modalità Fabbrica” nel tuo dispositivo. È uno stato speciale del firmware attivato da un’azione fisica—portare un pin GPIO a livello basso, tenere premuto un pulsante durante l’avvio, o ricevere un comando specifico via UART. Quando la scheda si avvia in questa modalità, non deve aspettare un utente; deve eseguire immediatamente un autotest. Controlla le sue linee interne, interroga l’accelerometro per vedere se risponde, prova a scrivere e leggere dalla EEPROM, e poi riporta il risultato.

Fisicamente, è semplice. Non ti serve un rack da $50k. Ti serve un cavo USB, una semplice morsa con pogo-pin per il connettore di debug (Tag-Connect è una salvezza qui), e un laptop che esegue uno script Python. Se vuoi fare il figo, usa un Raspberry Pi. L’operatore lo collega, lo script ascolta il messaggio “Sono vivo” dal firmware, e registra il numero seriale in un Google Sheet. Costo totale hardware: $200. NRE totale: una settimana del tempo del tuo ingegnere firmware.

Ma devi essere brutale riguardo alla “Fisicità” di questo. Se nascondi la porta USB dietro una staffa, o se l'intestazione di debug è sepolta sotto una batteria, hai rotto il processo. Non ti insegnerò come scrivere il codice Python—quello è compito standard—ma ti dirò che se non esponi quei punti di test sul bordo della scheda, stai scegliendo di spendere soldi per i raggi X più tardi.

L'Umano nel Processo

Esiste una fantasia persistente tra i fondatori ottimisti della tecnologia di una “Produzione a Luci Spente”—una fabbrica dove i robot fanno tutto. In realtà, per una produzione di 3.000 unità, un operatore umano è sempre più economico di un braccio robotico. La tua strategia di test deve essere progettata per un umano che è stanco, annoiato e che ha collegato cavi per sei ore.

Se il tuo test richiede all'operatore di collegare manualmente dodici connettori diversi, stai garantendo il fallimento. Ho visto linee dove gli operatori, esausti dalla ripetizione, hanno iniziato a forzare i connettori DB9 ad angolo, danneggiando le intestazioni sul lato scheda. Alla scheda #50, il “test” stava effettivamente distruggendo il prodotto.

Progetta per la mano umana. Usa connettori codificati che non possono essere inseriti al contrario. Usa uno scanner di codici a barre così non devono digitare i numeri di serie. E soprattutto, minimizza le azioni fisiche richieste per avviare il test. Idealmente, collegano un cavo e il test parte automaticamente. Se devono cliccare “Avvia” su uno schermo, alla fine dimenticheranno di cliccarlo o lo cliccheranno due volte.

Il verdetto del “Costo della Fuga”

Questa è un calcolo freddo del rischio. Lo chiamiamo il “Costo della Fuga.” Se spendi $50.000 per un fixture ICT completo, potresti catturare il 99.9% dei difetti. Se spendi $2.000 per un setup di test funzionale intelligente, potresti catturare il 99.0%.

Vale la pena quella differenza dello 0.9% per $48.000? Se stai costruendo pacemaker, sì. Se stai costruendo gadget IoT consumer dove un guasto sul campo significa solo spedire un'unità sostitutiva per $50, allora assolutamente no. Non lasciare che la ricerca della perfezione teorica rovini la tua produzione. Progetta il test nel codice, rispetta l'operatore umano e spediscilo.