Una copertura conformale può sembrare una vittoria in affidabilità mentre si comporta come una minaccia per il programma. La modalità di guasto classica non è drammatica: le schede arrivano "protette", poi il rendimento ICT crolla perché i pogo pin smettono di fare contatto metallico-metallico attraverso un sottile film che nessuno pensava importasse.

In una produzione di sensori industriali (Q3 2021), è stato applicato ampiamente acrilico con tracciante UV. I falsi fallimenti che prima si verificavano intorno a ~1–2% sono aumentati a circa ~11% finché l'array di pad di prova non è stato esplicitamente mascherato. Su un lotto di circa 500 unità, il costo nascosto non era il rivestimento stesso. Era il ciclo di ripetizione del test—circa ~6 minuti in più per unità—più il lavoro nel fine settimana necessario per recuperare la data di spedizione.

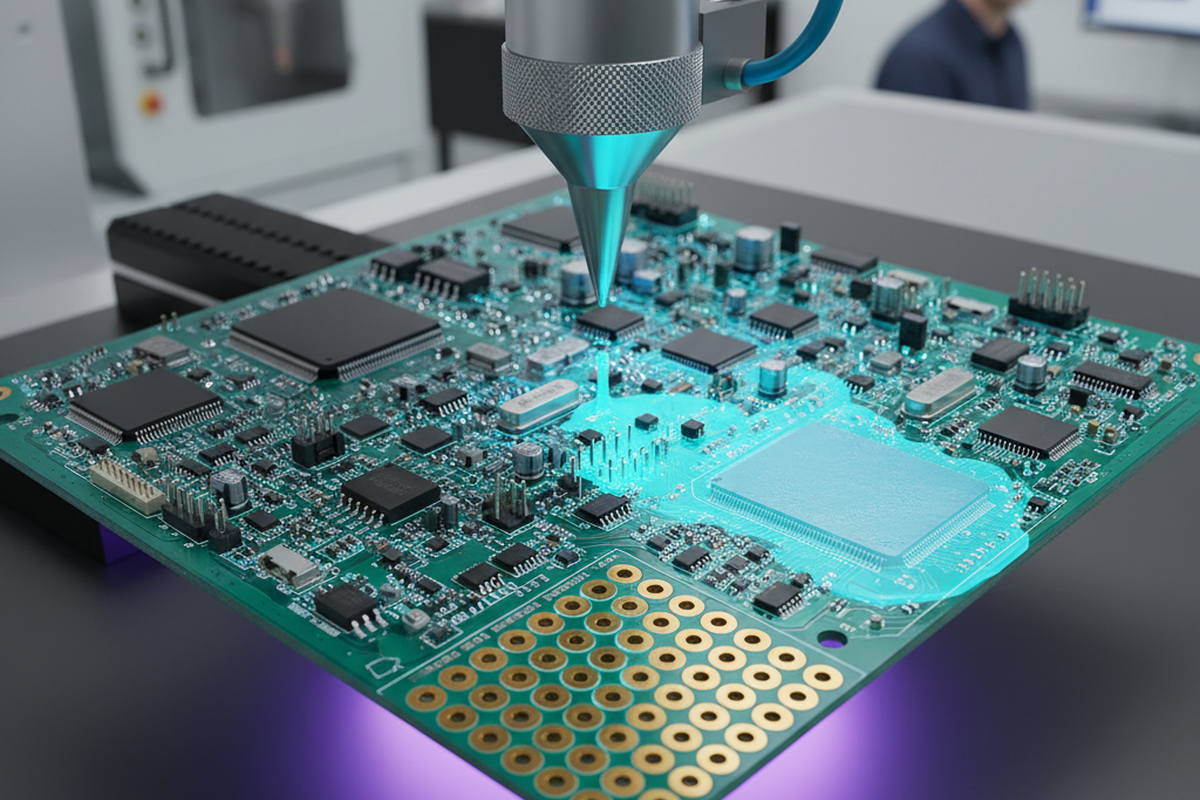

Questa storia non riguarda realmente acrilico versus uretano. Si tratta di come un passaggio del processo cambia la fisica dell'accesso al test. Sotto una luce di ispezione UV a 365 nm, i pad brillavano allo stesso modo del resto della scheda, il che è un modo cortese di dire "la cosa che deve essere metallico nudo non lo è". Quando ciò accade, tutti sprecano tempo a incolpare i supporti, il firmware, gli operatori e la "casualità", perché la scheda sembra ancora a posto.

Esiste una semplice tesi che tiene le squadre fuori da quel fosso: definire le zone di esclusione (pad di test, connettori, zone RF) prima di discutere di chimica; trattare lo spessore come una variabile sotto il proprio controllo; e insistere su prove di verifica. Poi, aggiungere un piano di riparazione che presuma che in futuro ci saranno ECO e riparazioni—perché ci saranno.

La trappola: "Protezione" che rompe la scheda di cui hai bisogno per diagnosticare

Il rivestimento selettivo è spesso presentato come una caratteristica di affidabilità aggiunta tardi nel ciclo, come un adesivo che dice "robusto". Questa storia di comfort è costosa. Il dolore a valle si manifesta dove le persone toccano la scheda: array di pin a letto di chiodi, header di debug, connettori scheda-scheda, regioni di alimentazione RF e banco di riparazione.

Un passaggio di rivestimento che rende quei punti di contatto inaffidabili non aggiunge semplicemente attrito; crea dati falsi. Un pad di test rivestito può trasformare una buona giunzione saldata in un'apertura ICT, e ora la produzione insegue fantasmi. Una cavità del connettore con un minuscolo menisco di materiale indurito può comportarsi perfettamente sul banco ma fallire dopo vibrazione e un ciclo termico. Questo è esattamente il tipo di sintomo che viene etichettato erroneamente come "firmware" o "cavo intermittente".

Se la vera domanda è "il rivestimento rovinerà l'ICT?", fidati di quell'intuizione. Lo farà assolutamente se l'accesso al test viene trattato come un accordo verbale invece che come un requisito con una mappa di zone di esclusione e verifica. La mossa non negoziabile è chiamare esplicitamente "nessun rivestimento sui pad TP1–TP24" (o qualunque sia l'array di test) e poi dimostrarlo—sotto UV se possibile, o con un'alternativa definita. Non è pedanteria; è strategia di test.

L'affermazione mainstream è che più copertura equivale a più affidabilità. La visione del team rosso è che la copertura non verificata spesso equivale minore a affidabilità, perché aumenta la possibilità di wicking del connettore, contaminazione intrappolata e perdita di diagnosticabilità mentre lascia vulnerabilità reali (margini in ombra, zone sotto-componenti troppo alte) non trattate. La cornice corretta è nozioni di esclusione + spessore controllato + verifica + riparabilità locale.

Definisci le Esclusioni Sacre Prima di Discutere di Chimica

Un modo pratico per iniziare è elencare i punti di contatto a valle come se fossero clienti con potere di veto: ICT/letto di chiodi, test funzionale, sonda di debug, assistenza sul campo e riparazione ECO. Ogni punto di contatto ha un modo di fallimento che i rivestimenti possono innescare. I pin a pogo hanno bisogno di metallo nudo. Le sonde di debug hanno bisogno di pad stabili che non si strappino quando un tecnico deve toccarli due volte. L'assistenza sul campo ha bisogno di connettori che non si spostino in "intermittente" dopo alcuni cicli termici. La riparazione ha bisogno di accesso che non richieda di raschiare per un'ora solo per vedere il rame.

Questa lista spiega perché "mascherare i connettori" fallisce come specifica. I connettori sono oggetti tridimensionali con cavità, percorsi capillari e superfici di accoppiamento. In più cicli RMA (2018–2019), unità restituite con etichette "non si avvia" si comportavano bene fino a quando vibrazione e un ciclo termico non hanno portato la resistenza di contatto oltre il limite. La causa principale era il wicking del rivestimento conformale in una cavità del connettore scheda-scheda—abbastanza sottile da non essere ovvio senza guardare dall'angolo giusto, con la luce giusta. Il nastro vicino alla footprint era stato trattato come mascheratura; non lo era.

L'azione correttiva che ha fatto la differenza è stata l'esclusione fisica: cappucci o spine di accoppiamento durante il rivestimento, più un confine di esclusione rigido che gli operatori non potevano "interpretare". Questo è anche un requisito di verifica: ispezionare le cavità dei connettori sotto UV da un angolo, non da una semplice occhiata dall'alto.

Le zone RF sono l'altra area dove il rivestimento può essere "bellissimo" e comunque sbagliato. Nel 2019, un prodotto di telemetria ha visto un drift del VSWR e una diminuzione di portata dell'ordine di ~20–30% in camera A/B quando l'uretanico è stato applicato intorno a un perimetro di RF can e alla regione di alimentazione dell'antenna. La soluzione non era una posizione morale contro il rivestimento; era una zona di esclusione RF definita come un limite sul disegno, poi convalidata confrontando campioni rivestiti e non rivestiti dello stesso lotto. Il rivestimento può smagnetizzare. A volte no. L'unica risposta onesta è trattarlo come una variabile e dimostrarlo su quella geometria, a quella frequenza.

Le zone di test, i connettori e le zone RF sono sacre. Tutto il resto può essere discusso.

E le "schede misteriose sigillate" non sono robuste. Sono semplicemente silenziose finché non lo sono.

Spessore e copertura: le variabili nascoste

Molte conversazioni sul rivestimento si arenano nei nomi chimici perché la chimica sembra una scelta decisiva. In pratica, due variabili causano più dolore nel mondo reale: dove finisce il rivestimento e quanto è spesso dove importa. "Spruzzare finché non sembra lucido" è un rituale, non un piano di controllo. La lucentezza non è correlata alla copertura sotto parti alte, lungo spigoli acuti o vicino a regioni in ombra.

L'ombreggiatura è fisica. Condensatori elettrolitici alti, dissipatori di calore, connettori mezzanina e anche distanziatori creano occlusioni dell'angolo di spruzzo. La scheda può sembrare uniformemente lucida da un punto di vista e avere ancora una linea di innesco della corrosione scoperta lungo un bordo che non si vede mai. Per questo un intervallo di spessore target è importante: costringe il processo a essere ripetibile e ispezionabile, e impedisce che la riparazione diventi un progetto di demolizione. Il numero effettivo non è universale—gli intervalli di spessore variano con la chimica, la geometria della scheda e il modo di fallimento mitigato—quindi la postura più sicura è definire un obiettivo per la costruzione specifica e verificarlo piuttosto che fingere che una specifica vada bene per ogni assemblaggio.

La verifica è il divisore tra "abbiamo fatto il rivestimento" e "abbiamo un processo di rivestimento." Un fornitore una volta ha affermato una copertura 100%, e sotto ispezione UV a 365 nm con tracciante, la verità è emersa immediatamente: ombreggiatura lungo componenti alti e sotto un connettore mezzanina. Questo si allineava scomoda con il punto in cui la corrosione aveva iniziato su un'unità restituita. Questo tipo di disallineamento non è raro; succede quando l'accettazione si basa sull'aspetto invece che sulle prove. Richiedere immagini UV prima/dopo per ogni pannello sul documento di viaggio del lotto non è glamour, ma cattura le omissioni di mascheratura in anticipo—due in un ciclo del 2023—prima che diventino narrazioni sul campo.

C'è una richiesta adiacente ricorrente: "abbiamo bisogno di copertura totale." Di solito questa frase è paura che indossa un cappello tecnico perché la specifica ambientale è vaga (“umidità,” “esterno,” “industriale”) e il team desidera certezza. La versione migliore di questa richiesta è: definire cosa deve essere protetto (spigoli, regioni ad alta impedenza specifiche, caratteristiche di rame esposte), definire cosa deve rimanere accessibile (poli di prova, connettori, RF), e definire come si dimostra la copertura (prove UV, pannelli testimoni o campioni di processo) su un lotto pilota prima di scalare. La copertura totale senza prova è solo piena fiducia.

Riparazione: la parte che tutti fingono che non accadrà

La riparazione non è un fallimento morale. È una realtà di produzione, specialmente in ambienti ad alto mix e in qualsiasi programma in cui gli ECO arrivano dopo che l'inizio della produzione. Nel 2022, un ECO ha colpito uno stadio di alimentazione dopo circa ~120 schede già costruite. Le schede erano state rivestite con una chimica più resistente del solito perché qualcuno ha avuto panico per l'umidità, e il banco di riparazione si è trasformato in una perdita di tempo. Sotto un microscopio, un tecnico senior ha trascorso ore a rimuovere il rivestimento intorno a MOSFET e resistori di gate senza sollevare la maschera di saldatura. Il registro di lavoro ha reso visibile il costo: le schede rivestite con urethane possono richiedere circa ~2–3 volte il tempo di riparazione rispetto all'acrilico quando è necessario sostituire componenti. La maggior parte di quel tempo non è saldatura—è rimozione controllata.

Se la domanda è "possiamo riparare PCB rivestite conformal?", la risposta pratica è: solo se il piano indica come. Il piano minimo di riparazione praticabile è rimozione locale, riparazione, rivestimento locale e ri-verifica (ancora, UV se questo è il metodo, o il sostituto concordato). Quel piano deve essere incluso nel documento di viaggio come un passaggio definito, non come conoscenza tribale. Senza di esso, un difetto piccolo diventa scarto, e un ECO tardivo diventa una crisi a livello di programma.

La riparazione eroica è un fallimento di progettazione e processo, non un distintivo.

Il punto di svolta utile è che la riparabilità viene creata a monte tramite finestre selettive e zone di esclusione. Una scheda può essere ben protetta e ancora essere riparabile se i confini del rivestimento sono deliberati e ripetibili.

Spec minimo praticabile: cosa consegnare a una casa di rivestimento (e cosa chiedere indietro)

Il modo più rapido per capire se un servizio di rivestimento è un partner di processo o una cabina di spruzzo è la direzione delle loro domande. Un fornitore competente non chiederà solo "che rivestimento vuoi?". Chiederà: "quali reti devi ancora toccare dopo il rivestimento?". Questa formulazione riporta la conversazione ai poli di prova, connettori, RF e riparazioni—proprio i punti che creano costi downstream.

Un minimo di specifica non deve essere lungo. Deve essere esplicito su cosa deve essere vero sul piano di lavoro. Un diagramma di mascheratura di una pagina con zone di esclusione, sovrapposizioni consentite, un intervallo di spessore target e punti di ispezione può ridurre drasticamente il back-and-forth con il fornitore (dell'ordine di ~10 email per ECO a circa ~2 in un modello del 2024) perché elimina interpretazioni. Le chiamate standard come "nessun rivestimento sui poli TP1–TP24; diga di 0,5 mm dal bordo del polo" non sono esigenti; evitano il rivestimento che si insinua e compromette l'affidabilità del pogo.

Ecco come appare quella che chiamano “spec minimo vitale” sotto forma di domande rivolte al fornitore e richieste di accettazione (poco teoria, molto evidenza):

- Zone di esclusione: Dove sono le zone di esclusione esplicite per le piazzole di test, i connettori di debug (SWD/JTAG) e qualsiasi array di chiodi, e come verranno fatte rispettare dall'operatore (nastro, punti, stivali, cappucci)?

- Connettori: Qual è il metodo di mascheratura? Nastro vicino alla footprint, o cappucci/innesti fisici che bloccano la cavità e le superfici di accoppiamento?

- RF: Qual è il limite di esclusione (microstrip, alimentazione dell'antenna, regione di lancio SMA), e come viene rappresentato sul disegno o sulla mappa di mascheratura?

- Spessore: Qual è la finestra di spessore target per questa produzione, e quali controlli spot o caratteristiche di testimoni verificano questo sulla geometria di questa scheda?

- Verifica: È un'ispezione con tracciante UV a 365 nm con angoli di visione definiti? Se il tracciante è limitato, quale prova sostitutiva viene usata (pannelli testimoni, coupon di processo, parametri di spruzzo controllati)?

- Definizione di copertura: Cosa significa operativamente “copertura 100%”? Quali facce, quali spigoli, e come vengono affrontate le zone in ombra (percorso di spruzzo, fissaggi, angoli multipli)?

- Consegne: Quali artefatti del viaggio saranno restituiti (prima/dopo foto UV per pannello, approvazioni, e note di non conformità)?

- Rifacimento: Qual è la procedura per rimuovere/rivestire/rivertificare localmente senza scartare l'assemblaggio?

- Audit: Quali sono le esclusioni esplicite riguardo alle aree delle etichette, ai punti di riferimento di prova o alle caratteristiche di test mascherate che consentono all'ispezione ricevente di verificare rapidamente la disciplina di mascheramento?

Se queste domande sembrano fastidiose, questo è il punto. Costringono il fornitore a mostrare il controllo del processo invece di promettere “completamente protetto”.

Gli artefatti di verifica devono essere nel documento di viaggio, non in una catena di email. Richiedere foto a livello di pannello (UV se applicabile) e punti di approvazione definiti è il meccanismo che individua le vere mancanze di mascheramento prima della spedizione. Crea anche un ciclo di feedback che rende concreti i FA e le azioni correttive: “questo limite si è spostato,” “questa vite mancava,” “questa zona d’ombra non è stata colpita,” invece di colpe vaghe.

Un'altra incertezza da riconoscere: il tracciante UV è preferibile perché è rapido e inequivocabile, ma non è universale. Alcuni rivestimenti o vincoli di conformità possono limitare l'uso del tracciante. Ciò non elimina la necessità di verificare; cambia il metodo. I pannelli di testimoni, i coupon di processo e la documentazione dei parametri di spruzzo controllati diventano le prove sostitutive, e la specifica dovrebbe nominare esplicitamente questa sostituzione piuttosto che sperare silenziosamente.

Quando la Rivestimento a Velo Viene Veramente Premiata (e il Prezzo Che Si Paga Ancora)

Ci sono ambienti in cui una copertura più ampia è giustificata: condensa continua, esposizione estrema alla corrosione come profili di nebbia salina (i team possono fare riferimento alle famiglie IEC 60068), e casi in cui il prodotto è non riparabile per progettazione (modulo sigillato, nessuna riparazione sul campo) e la responsabilità è elevata. In questi scenari, “selettivo di default” può essere flessibile perché il rischio di corrosione o perdita di liquido è maggiore del rischio di accesso ridotto.

Ma il rivestimento a Velo non è esente dalla verifica. Se la scheda deve essere testabile, l'accesso al test deve essere progettato nel prodotto (breakout, finestre di test, bed-of-nails sul lato opposto, finestre protette per pogo) e poi applicato. Se la scheda non deve essere riparata, la strategia di test di produzione deve essere abbastanza forte da compensare la perdita di accesso a valle, perché una volta sigillata, il debug diventa folklore.

Una cornice max-min aiuta: ridurre prima i rischi irreversibili più grandi. I rischi irreversibili includono “non posso testarlo,” “non posso rielaborarlo,” e “non posso dimostrare la copertura sul bordo che si corrode effettivamente.” Se il rivestimento a Velo è obbligatorio, trattalo come un processo che necessita di una verifica più rigorosa, non come una ragione per smettere di pensare al mascheramento. Anche in ambienti severi, connettori e zone RF spesso rimangono casi speciali che necessitano di esclusioni esplicite o di una gestione controllata conforme alle indicazioni del produttore.

L'ambiente sul campo stesso è spesso l'input più incerto. “Umidità” può significare condensa intermittente, lavaggi, esposizione al sale o una richiesta del cliente copiata da un programma precedente. La soluzione è tradurre le parole in scenari e prove di pass/fail, quindi scegliere una copertura che possa essere dimostrata contro quegli scenari.

Una breve lista di controllo che previene i fallimenti costosi

- Definisci prima le zone di esclusione: Pad di test/array ICT, intestazioni di debug, connettori, alimentazione RF e regioni dell'antenna.

- Rendi fisica l'esclusione del connettore: tappi/cappucci per cavità e superfici di accoppiamento, non nastro "vicino al connettore".

- Metti le zone di esclusione su carta: una mappa di mascheratura di una pagina con confini e alcune chiamate unambigue (ad esempio, dighe dai bordi del pad).

- Tratta lo spessore come una variabile controllata: imposta una finestra target e verificane la conformità su questa geometria della scheda (controlli a campione, caratteristiche di testimonianza o coupon).

- Scegli un metodo di verifica e scrivilo: Ispezione UV a 365 nm con tracciante e angoli di visione definiti, o un sostituto esplicito se il tracciante è vincolato.

- Richiedi artefatti di prova: foto a livello di pannello (prima/dopo), firme del viaggiatore e note di non conformità legate alla mappa.

- Pianifica l'ombreggiatura: specifica il percorso di spruzzatura/fermo per affrontare parti alte e zone sotto il connettore, non presumere.

- Scrivi il ciclo di rilavorazione nel viaggiatore: rimozione locale, riparazione, rivestimento locale, nuova verifica.

- Esegui un lotto pilota con un ciclo di audit: confronti tra rivestito e non rivestito (o mascherato vs non mascherato) dove il rischio è più alto.

- Mantieni la chimica nella sua corsia: seleziona la chimica in base all'ambiente e rielabora la realtà, ma non lasciare che sostituisca la disciplina del mascheramento e la verifica.

La linea guida è semplice: un rivestimento selettivo verificato è di solito la mossa di affidabilità perché protegge ciò che deve essere protetto preservando la capacità di testare, diagnosticare e riparare. I costi che distruggono i programmi raramente derivano dal costo del materiale di rivestimento; derivano dalla perdita di copertura dei test, dagli intermittenti del connettore e dal tempo di rielaborazione che esplode in ritardo.

Il rivestimento a copertura totale può essere la scelta giusta in ambienti severi. Tuttavia, non si merita mai il diritto di essere non verificato.