Un rivestimento conformale è come un'armatura per una scheda elettronica (PCB), che la protegge da umidità, polvere e sostanze chimiche. Ma questa armatura crea una barriera isolante su ogni superficie che tocca. Una piazzola di prova rivestita diventa inaccessibile.

Quando i test funzionali si affidano al contatto di sonda, o quando le riparazioni future richiedono la dissaldatura di componenti, la decisione di rivestire senza una mascheratura adeguata è critica. Se sbagli, una scheda protetta diventa un mattone inutilizzabile e irriparabile. Le scelte fatte durante la mascheratura e il rivestimento determinano se un prodotto rimane funzionante durante tutto il suo ciclo di vita o diventa e-waste alla prima perdita di un componente.

Presso Bester PCBA, non consideriamo la mascheratura e il rivestimento come un semplice passaggio finale. È un processo deliberato di scelta dei metodi, controllo dello spessore e documentazione delle decisioni di progettazione che influenzano direttamente il valore a lungo termine di un prodotto. Il conflitto centrale è semplice: una copertura completa fornisce la massima protezione ambientale, ma elimina anche i punti di accesso necessari per test e riparazioni. Risolvere questo problema richiede una comprensione approfondita di come i metodi di mascheratura differiscano in precisione, come lo spessore del rivestimento influenzi l'affidabilità e come le scelte di progettazione precoce evitino problemi costosi in seguito.

Perché Test Pad Access definisce il successo

Le piazzole di prova sono le finestre elettriche designate per un circuito, essenziali per i test in-circuit, sonde volanti, scansioni di confine e troubleshooting manuale. Queste aree di rame esposte sono progettate per un contatto temporaneo. Quando un rivestimento conformale le sigilla, crea una barriera fisica ed elettrica che impedisce alle sonde di testare. Il risultato è una scheda che non può essere verificata dopo il rivestimento, permettendo ai difetti funzionali di passare inosservati fino a quando il prodotto non finisce tra le mani di un cliente.

Le conseguenze si riflettono oltre il reparto produzione. Una scheda che supera i test iniziali ma fallisce in campo non può essere diagnosticata se i suoi punti di prova sono sigillati. I tecnici si trovano di fronte a due brutte opzioni: tentare di raschiare via il rivestimento, rischiando di danneggiare piste e contaminare la scheda, oppure sostituire l'intera buona senza conoscere la causa originaria. La prima opzione aumenta il lavoro e il rischio di qualità; la seconda aumenta il costo dei materiali e sacrifica la possibilità di analizzare il guasto.

Il rifacimento e la riparazione affrontano lo stesso ostacolo. Sostituire un componente guasto spesso richiede l'accesso ai punti di prova adiacenti per verificare la riparazione o i tracce danneggiate. Se quelle piazzole sono rivestite, un tecnico deve rimuovere meticolosamente il rivestimento senza danneggiare l'area circostante—un'operazione lunga e soggetta a errori. In produzioni ad alta affidabilità o di volume elevato, il costo cumulativo di queste complicazioni di rifacimento sovrasta spesso il costo iniziale di una mascheratura di precisione. Un'intera produzione con mascheratura scadente può arrestarsi al test funzionale, costringendo a scegliere tra scartare migliaia di schede o rifarle tutte.

La Sfida del Rivestimento Conformale

Il rivestimento conformale è un sottile film polimerico applicato a una PCB per proteggerla dallo stress ambientale. È una barriera contro umidità, polvere, sostanze chimiche e anche spray salino in ambienti marini o industriali aggressivi. Il rivestimento si distribuisce sulla topografia della scheda, coprendo componenti, saldature e tracce. Questo è l'obiettivo di una copertura completa, poiché qualsiasi spazio vuoto diventa un possibile punto di entrata per contaminanti che causano corrosione o cortocircuiti.

Questa necessità di un sigillo perfetto crea il conflitto fondamentale con la testabilità. Una piazzola di prova deve rimanere conduttiva e accessibile. Un rivestimento conformale è, per definizione, un isolante. Quando copre una piazzola di prova, aumenta la resistenza superficiale e blocca fisicamente il contatto metal-metal che una sonda di prova richiede. Anche uno strato sottile può causare contatti intermittenti o fallimenti totali del test, specialmente in circuiti ad alta frequenza o a basso consumo, dove l'integrità del contatto è essenziale.

La soluzione non è un materiale diverso—tutti i rivestimenti conformali, siano in acrilico, silicone, uretano o parylene, sono isolanti. L'unico modo per preservare la funzione della piazzola di prova è impedire che il rivestimento le raggiunga. Questo è il compito della mascheratura: creare zone di esclusione precise sulla scheda. La qualità del metodo di mascheratura determina direttamente se una scheda rimane testabile dopo essere stata protetta. Man mano che la densità della scheda aumenta, con piazzole di prova schiacciate tra componenti o sotto connettori, la sfida si intensifica, richiedendo metodi di mascheratura capaci di offrire precisione senza compromettere la protezione.

Bottoni Personalizzati vs. Mascheratura CNC

La scelta del metodo di mascheratura è un compromesso tra il costo di setup, la manodopera per unità e la precisione. Per la produzione, dominano due metodi: bottoni in silicone personalizzati applicati manualmente e rivestimento selettivo controllato programmaticamente. Ognuno ha un profilo distinto, e la scelta giusta dipende dal volume di produzione, dalla complessità della scheda e dagli obiettivi di costo.

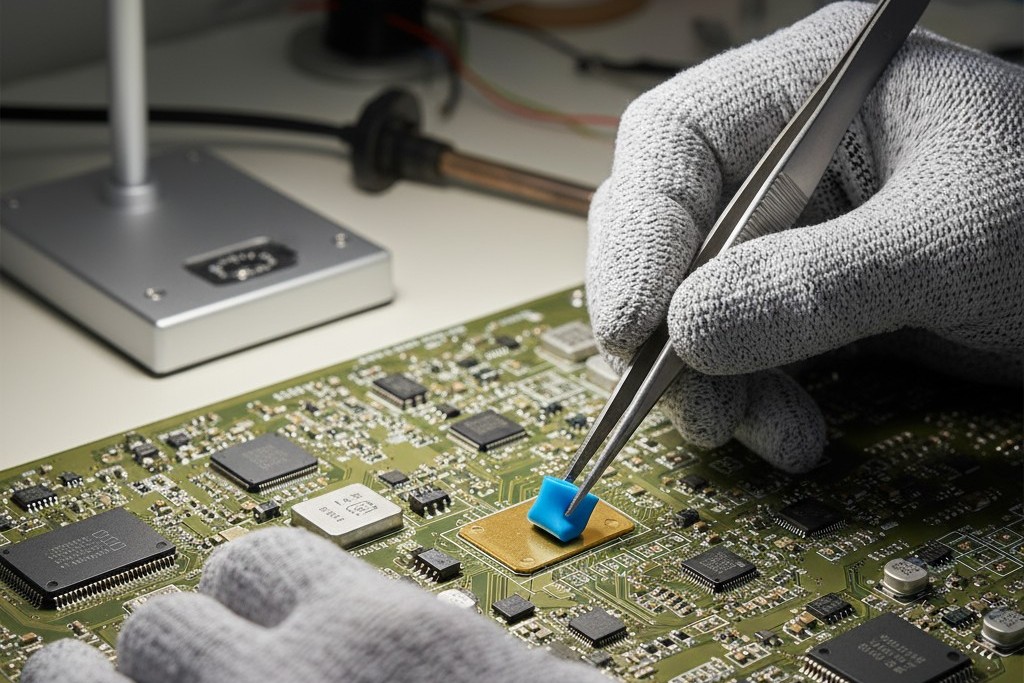

Bottoni in Silicone Personalizzati e Mascheratura Manuale

Le scarpe in silicone personalizzate sono piccoli cappucci flessibili modellati per adattarsi a specifici test pad. Posizionati sulla scheda prima della verniciatura e rimossi dopo che si indurisce, agiscono come semplici barriere fisiche, lasciando i pad puliti e facilmente accessibili. Il concetto è semplice, senza bisogno di attrezzature specializzate oltre alle scarpe stesse e al lavoro per maneggiarle.

L'vantaggio principale è il basso costo di allestimento. Per prototipi o produzioni a bassa tiratura, l'unico investimento è negli stampi personalizzati e nel tempo di lavoro. Ciò rende le scarpe una scelta economica per piccoli lotti o schede con layout semplici in cui i pad sono grandi, ampiamente distanziati e facilmente accessibili.

Tuttavia, i limiti emergono quando la produzione aumenta. La collocazione e la rimozione sono manuali, aggiungendo costi di manodopera a ogni singola scheda. Per una scheda con appena dieci test pad, un operatore potrebbe spendere diversi minuti per scheda solo per la mascheratura. In una produzione di 1.000 schede, ciò si traduce in dozzine di ore di lavoro. Il costo per unità non si riduce mai.

La precisione è un altro vincolo. Una scarpa deve adattarsi strettamente per impedire alla copertura di penetrare sotto, pur potendo essere rimossa senza lasciare residui o sollevare il pad. Questo è un equilibrio difficile, specialmente con dimensioni di pad variabili o spazi ristretti tra componenti. Le scarpe sono anche inutili per i pad di test in aree recessed o sotto i componenti. Questo metodo funziona meglio quando un progetto lo prevede, ma fallisce quando la precisione è fondamentale.

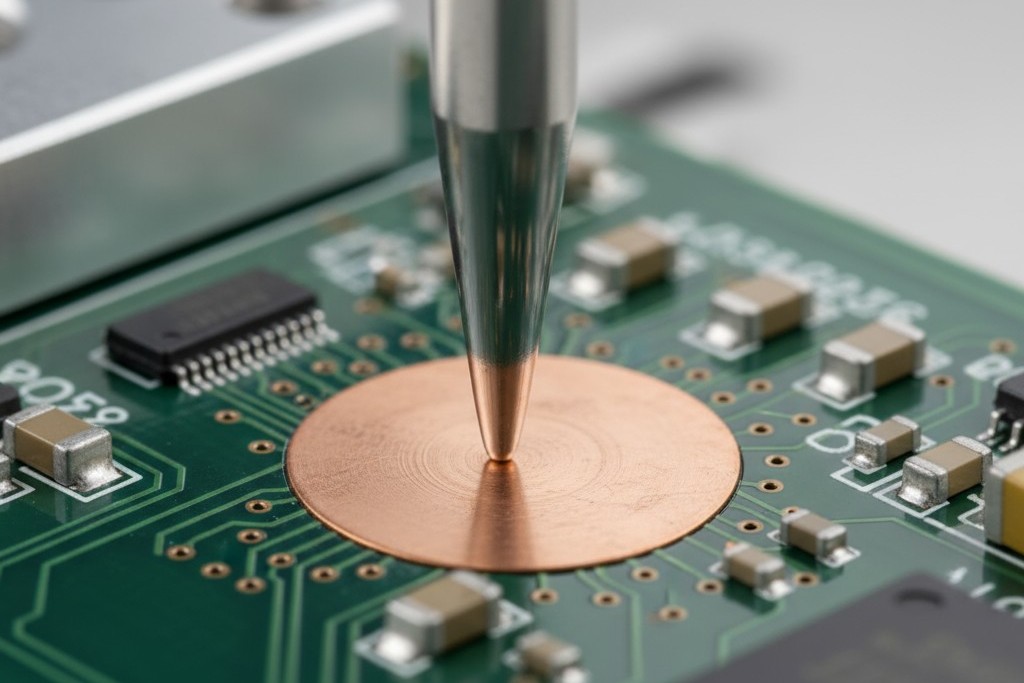

Rivestimento Selettivo Controllato da CNC

La mascheratura con Controllo Numerico Computerizzato (CNC) non blocca la copertura; controlla esattamente dove viene applicata. Invece di una spruzzata generica, un sistema di distribuzione controllato da CNC segue un percorso strumentale preciso generato dai dati CAD della scheda. Deposita la copertura solo nelle zone approvate, creando programmaticamente zone di esclusione intorno ai test pad, connettori e fori di montaggio con precisione sotto il millimetro.

Il costo iniziale di setup è più alto. Richiede la programmazione CAM per generare il percorso strumentale, la verifica per assicurare l'allineamento, e potenzialmente attrezzature su misura. Questo può richiedere diverse ore di tempo di ingegneria. Ma una volta che il programma è validato, il costo per unità scende drasticamente. Il processo è automatizzato, con il tempo di ciclo determinato dalla velocità della macchina, non dal lavoro manuale.

Questa struttura di costo inversa rende il mascheramento CNC dominante a volumi più elevati. Il costo di setup viene ammortizzato sull'intero lotto, e il punto di pareggio rispetto alle scarpe manuali spesso si verifica nelle prime poche centinaia di unità. Oltre, il CNC diventa molto più conveniente.

Più importante ancora, il mascheramento CNC offre un salto qualitativo nella precisione. Le zone di esclusione sono definite con precisione spesso migliore di 0,5 millimetri, consentendo di mascherare piccoli pad nascosti tra i componenti—geometrie impossibili da gestire con scarpe. La ripetibilità è impeccabile; ogni scheda viene rivestita in modo identico, eliminando la variabilità del lavoro manuale. Questa precisione permette ai progettisti di ridurre al minimo le zone di esclusione, massimizzando l’area protetta della scheda. Se un progetto include pad sotto i componenti o più piccoli di 1 millimetro, il mascheramento CNC è spesso l’unica opzione valida.

Controllo dello spessore UV e prevenzione dei difetti

Applicare il rivestimento è solo metà della battaglia. Garantire che abbia lo spessore corretto ed essere privo di difetti determina se offre una protezione reale o introduce nuovi modi di fallimento. L'obiettivo non è un singolo valore di spessore, ma un intervallo controllato—troppo poco rivestimento lascia la scheda vulnerabile, troppo molto genera stress interno che può causare crepe, delaminazione o sollevamenti.

Perché lo spessore del rivestimento determina l'affidabilità

Un rivestimento conformante efficace deve rispettare uno spessore minimo, tipicamente tra 25 e 75 micrometri, per fornire una barriera completa. Un rivestimento troppo sottile presenta micro fori nei quali l’umidità può penetrare e iniziare la corrosione. Questo è un problema comune ai bordi acuti delle tracce o attorno ai terminali dei componenti, dove il rivestimento liquido può staccarsi.

Uno spessore eccessivo crea una serie di problemi diversi. Man mano che il rivestimento si indurisce, si restringe, generando stress interno. Se il rivestimento è troppo spesso, queste forze possono superare la sua adesione alla scheda, causando il distacco o la delaminazione. Questo fallimento spesso inizia dal bordo acuto di un’area mascherata. I rivestimenti spessi sono anche più fragili e soggetti a crepe sotto stress di cicli termici, poiché la scheda e i componenti si espandono e contraggono a tassi diversi.

Lo spessore ottimale è quindi un equilibrio: abbastanza robusto per la protezione ambientale, ma abbastanza sottile per rimanere flessibile e privo di stress. Raggiungere questo equilibrio richiede misurazione, non stima.

Misurazione con Fluorescenza UV

Molti rivestimenti conformi sono formulati con un additivo fluorescente UV, offrendo un modo semplice e non distruttivo per verificare la copertura. Sotto una lampada UV, il rivestimento brilla con un'intensità proporzionale allo spessore. Uno strato sottile appare fioco, mentre uno spesso è brillante. Ciò permette a un operatore di individuare immediatamente coperture irregolari, punti sottili nelle ombre di componenti alti o accumuli eccessivi.

L'ispezione è rapida ma rivela difetti invisibili con luce normale. Le zone di transizione intorno alle aree mascherate sono particolarmente critiche. Una “sfumatura” graduale del bordo del rivestimento distribuisce lo stress, mentre una cresta spessa e ripida è un punto principale di delaminazione. La luce UV espone anche altri difetti come bolle d'aria o “fisheyes” dove il rivestimento non ha aderito a causa di contaminazione superficiale.

Sebbene l'ispezione UV sia qualitativa, fornisce abbastanza risoluzione per rilevare deviazioni di processo e garantire che lo spessore sia entro un intervallo accettabile. Per misurazioni assolute, esistono altri strumenti, ma per la maggior parte delle applicazioni, un occhio allenato sotto una lampada UV è la prima linea di difesa. Tuttavia, la base di ciò è una superficie perfettamente pulita. Qualsiasi residuo di flussante, olio o particelle lasciate sulla scheda prima del rivestimento compromette l'adesione, intrappolando un punto di fallimento proprio sotto lo strato protettivo.

Progettare per la riparazione

La capacità di ritoccare una scheda rivestita non dipende dalla fortuna; è il risultato di scelte di progettazione e documentazione deliberate fatte molto prima che inizi la produzione. Una scheda progettata per il riutilizzo ha ampio spazio per gli strumenti, utilizza geometrie robuste per i test e viene documentata con istruzioni chiare per il mascheramento.

Dimensionamento e Spaziatura del Dummy di Test: Una piazza che deve rimanere accessibile dovrebbe essere abbastanza grande da permettere a un tecnico di lavorarci, idealmente almeno 1,5 o 2 millimetri. Questo offre abbastanza spazio per rimuovere qualsiasi encroccio del rivestimento senza rischiare di tagliare accidentalmente una traccia o sollevare la piazza. Allo stesso modo, una zona di esclusione di almeno 1 millimetro intorno alle piazze di test permette ai strumenti di avere margine di manovra da componenti adiacenti, riducendo il rischio di danni collaterali.

Documentazione Chiara: I file di produzione devono essere inequivocabili. I dati della scheda dovrebbero includere uno strato dedicato alla maschera di rivestimento nei file Gerber o ODB++, che definisca esplicitamente ogni zona di esclusione. Lasciare questa interpretazione su un disegno di assemblaggio invita a incoerenze ed errori, specialmente con l'aumentare della scala di produzione o nel passaggio tra diversi fornitori.

Strategia di Ritrattamento: Quando un componente fallisce, il rivestimento sui suoi pin deve essere rimosso. Il metodo dipende dal materiale. Gli acrilici si dissolvono con solventi. Siliconi e Uretanici richiedono una abrasione meccanica accurata o un'attenuazione termica. Parylene, il più resistente di tutti, spesso necessita di micro-abrasione o ablazione laser. In ogni caso, il rischio è di danneggiare la scheda. Il processo più sicuro è lento e preciso, eseguito da un tecnico qualificato.

Dopo che il componente è stato sostituito, l'area deve essere ritoccata a mano per ripristinare la protezione. Questo nuovo rivestimento deve aderire bene allo strato vecchio senza creare un confine spesso e stressante. Il successo di questa intera procedura — dalla rimozione alla riapplicazione — dipende dalla lungimiranza del progetto originale. Le schede con grandi piazze di test accessibili e istruzioni di mascheramento chiare possono essere ritoccate con sicurezza. Quelle senza diventano un gioco ad alto rischio.