L'impulso a tracciare tutto è forte. Quando i regolatori richiedono la tracciabilità e i revisori scrutinano i record, la risposta più sicura sembra essere quella di catturare ogni punto dati, scansionare ogni codice a barre e mappare ogni componente a ogni numero di serie. Questo istinto è costoso. È anche, in molti casi, un'allocazione errata delle risorse che crea l'illusione di controllo senza offrire una riduzione del rischio proporzionale.

La tracciabilità del lotto esiste per una ragione: consentire un'azione mirata durante un'indagine sui guasti o un richiamo. È un meccanismo per isolare le unità interessate e limitare l'esposizione, non una polizza assicurativa completa contro tutti i difetti. La distinzione è critica perché il costo della tracciabilità aumenta con la sua profondità. La genealogia seriale completa di ogni resistore e condensatore su un dispositivo usa e getta ad alto volume può raddoppiare il carico di gestione dei dati e introdurre punti critici in ogni fase di assemblaggio. Questi costi devono essere giustificati da una riduzione corrispondente del rischio reale, non dal comfort teorico di avere più dati.

Quindi, la sfida riguarda la calibrazione. Una traccia troppo scarsa lascia i produttori vulnerabili a richiami ampi e costosi quando un singolo lotto difettoso avrebbe potuto essere isolato chirurgicamente. Troppe tracciature rallentano il throughput, sommergono i team di qualità con rumore di dati e creano responsabilità di audit quando il sistema inevitabilmente sviluppa lacune sotto pressione di produzione. La risposta non è uno standard universale, ma un quadro di rischio che adatta la profondità della tracciabilità alle conseguenze del guasto — un sistema che sia difendibile, non solo esaustivo.

Ciò che la tracciabilità del lotto realizza veramente

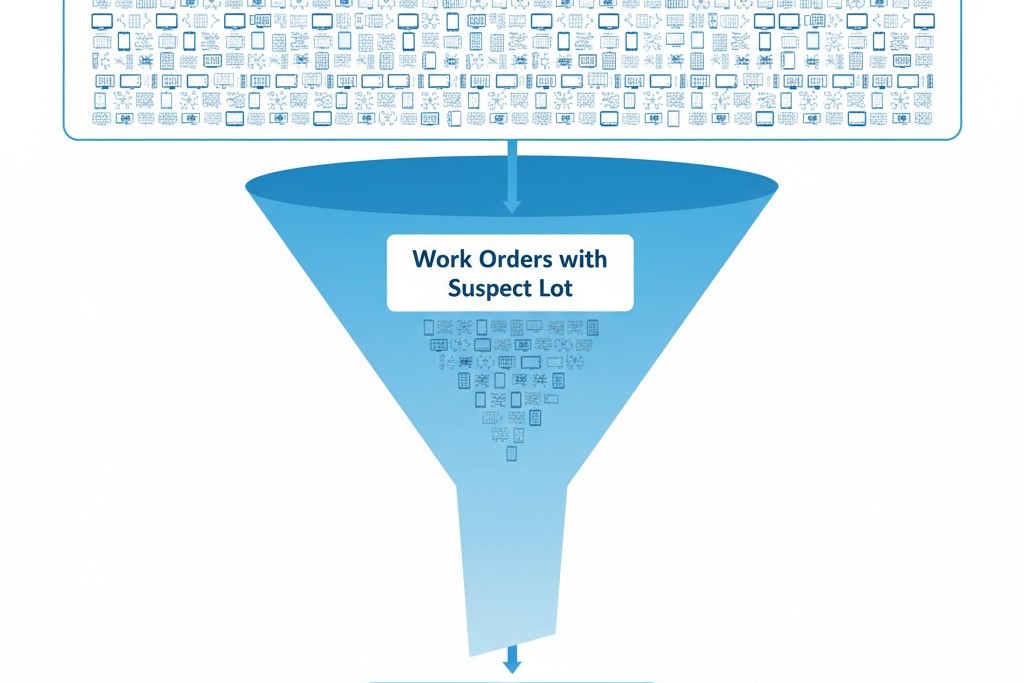

In sostanza, la tracciabilità è un'infrastruttura di richiamo. La sua funzione principale è rispondere a una singola domanda quando si scopre un difetto: quali dispositivi finiti contengono il lotto di componenti sospetti e dove si trovano attualmente quei dispositivi? La rapidità e la precisione di questa risposta determinano l'ambito del richiamo, il costo dell'azione correttiva e la responsabilità del produttore. Un sistema di tracciabilità robusto può ridurre un potenziale richiamo da decine di migliaia di unità a qualche centinaio. Un sistema debole costringe a un richiamo ampio perché i dati necessari per isolare il problema semplicemente non esistono o non possono essere recuperati rapidamente.

Il meccanismo è semplice. I componenti arrivano con codici di lotto dei fornitori. Gli assemblaggi vengono realizzati in run di produzione, spesso raggruppati per ordini di lavoro. I dispositivi finiti ricevono numeri di serie unici. La tracciabilità è il collegamento tra questi identificatori. La tracciabilità a livello di lotto collega un lotto di componenti a un batch di dispositivi finiti, mentre la tracciabilità a livello di seriale lo collega a dispositivi individuali. La profondità di questo collegamento determina la granularità di qualsiasi richiamo.

Un falso comune è che più tracciabilità equivalga a più sicurezza. Questo è falso. La sicurezza dipende dalla robustezza del progetto, dai controlli di processo e dalla rigore nell'ispezione. La tracciabilità non previene i difetti; consente risposte più rapide e mirate quando si verificano difetti. Per esempio, un difetto di un componente che interessa un lotto di un fornitore, usato in 50 ordini di lavoro di 200 dispositivi ciascuno, crea un'esposizione potenziale di 10.000 unità. Se la tracciabilità collega i lotti di componenti agli ordini di lavoro, il richiamo può mirare solo agli ordini di lavoro specifici che hanno consumato il lotto difettoso, riducendo potenzialmente il richiamo a 2.000 unità. Se la tracciabilità esiste solo a livello annuale, tutte le 10.000 unità sono a rischio. Si applica la legge dei rendimenti decrescenti: ogni strato aggiuntivo di tracciabilità fornisce meno precisione incrementale e aumenta i costi di gestione dei dati in modo lineare o esponenziale.

Le Tre Profondità della Tracciabilità dei Componenti

La tracciabilità non è una scelta binaria. Esistono tre profondità operative distinte, definite dalla granularità del collegamento componente-dispositivo. La scelta tra di esse determina la complessità del sistema, l'impatto sul throughput e l'ambito pratico delle azioni di richiamo.

Tracciabilità a livello di lotto per assemblaggi acquistati

L'approccio di base è la tracciabilità a livello di lotto, che registra quali codici di lotto del fornitore sono stati ricevuti e durante quale periodo sono stati consumati in produzione. Il collegamento è temporale e probabilistico, non deterministico. Se viene identificato un lotto difettoso, il produttore può dedurre che i dispositivi costruiti durante la finestra di consumo potenzialmente contengano quei componenti. L'ambito del richiamo è ampio ma limitato.

Le necessità di dati sono minime. I log di ricevimento catturano i codici di lotto in ingresso e i record di produzione indicano l'intervallo di date o gli ordini di lavoro durante i quali i componenti sono stati emessi. Non viene effettuato alcuno scansione durante il passaggio di montaggio stesso; il collegamento è stabilito retrospettivamente tramite il cross-referencing dei record di consumo e di costruzione. Questo approccio è sufficiente quando il costo di un richiamo ampio è accettabile. È comune per componenti di consumo in dispositivi a basso rischio—resistori, condensatori e fissaggi standard in un diagnosticivo usa e getta ad alto volume. Un difetto probabilmente non causerà danni al paziente, il costo del componente è trascurabile e il produttore può permettersi di richiamare tutti i dispositivi costruiti durante una finestra di diverse settimane senza un impatto finanziario catastrofico.

Mappatura componente-dispositivo a livello di ordine di lavoro

Un compromesso più pragmatico collega i codici lotto di componenti specifici a lotti di produzione specifici, tipicamente definiti dagli ordini di lavoro. Il collegamento qui è deterministico a livello di lotto: il sistema registra quali lotti di componenti sono stati usati da quali ordini di lavoro e a quale intervallo di numeri di serie dei dispositivi corrispondono quegli ordini di lavoro. Se viene trovato un difetto, il richiamo riguarda solo i dispositivi costruiti dall'ordine di lavoro interessato.

I requisiti di dati sono moderati. La scansione del codice a barre o la registrazione manuale avviene quando i componenti vengono emessi a un ordine di lavoro, e il Sistema di Esecuzione della Produzione (MES) o il record di lotto cattura il collegamento lotto-ordine di lavoro. Il risultato è una catena di tracciabilità a due salti: lotto di componente a ordine di lavoro, ordine di lavoro a intervallo di numeri di serie. Questo è il default per la maggior parte dei produttori di dispositivi medici che bilanciano conformità ed efficienza. Offre la capacità di richiamo chirurgico senza richiedere il tracciamento uno-a-uno di ogni componente. L'impatto sul throughput è gestibile perché la scansione avviene durante l'allestimento o l'emissione, non ad ogni operazione di assemblaggio. La riduzione del rischio è sostanziale: un richiamo che potrebbe interessare 10.000 unità potrebbe ridursi a sole 500 sotto questo modello.

genealogia seriale completa per ogni componente

L'approccio più esaustivo è la genealogia seriale completa, che registra quale numero di serie o codice del lotto specifico di un componente è stato installato in quale dispositivo specifico. Il collegamento è uno-a-uno per ogni componente tracciabile. Se si identifica un difetto, il sistema può generare un elenco di numeri di serie esatti del dispositivo contenenti la parte difettosa, consentendo richiami a livello di unità o notifiche ai pazienti.

Il requisito di dati è immenso. La scansione del codice a barre avviene ad ogni fase di assemblaggio in cui un componente tracciabile è installato, con ogni scansione collegata in tempo reale al numero di serie del dispositivo. Per un dispositivo con 50 componenti tracciabili e un volume di produzione di 100.000 unità all'anno, il sistema deve catturare e archiviare cinque milioni di record annualmente. Questa profondità è giustificata solo quando le conseguenze di un guasto sono gravi e richiedono un'azione specifica per il paziente. I dispositivi impiantabili sono l'esempio canonico. Un cariotipo difettoso o un impianto spinale devono essere rintracciabili fino al singolo paziente perché l'intervento correttivo è una revisione chirurgica. Il costo del sistema è trascurabile rispetto alla responsabilità e all'imperativo etico di sicurezza del paziente.

Dove la profondità della rintracciabilità riduce davvero il rischio

Il quadro decisionale per scegliere la profondità della tracciabilità dovrebbe basarsi sul rischio, non solo sulla conformità. Le normative specificano che la tracciabilità deve esistere, ma raramente prescrivono la profondità. Il produttore deve giustificare la propria scelta valutando le conseguenze del fallimento, i costi di richiamo e il potenziale danno ai pazienti. L'obiettivo è adattare la profondità della tracciabilità alla granularità richiesta per un'azione correttiva proporzionata ed efficace.

I dispositivi impiantabili e di sostegno vitale richiedono una genealogia seriale completa per i componenti critici. Un pacemaker contain un batterie, un generatore di impulsi, fili e un involucro ermetico. Un difetto in uno di questi può causare il guasto del dispositivo e la morte del paziente. L'unica risposta appropriata è la notifica specifica al paziente, che richiede una tracciabilità uno-a-uno dal componente al dispositivo e al registro medico del paziente. Qui, il sistema di tracciabilità è un'infrastruttura di sicurezza della vita, e il suo costo è non negoziabile.

I dispositivi monouso di alto volume con brevi cicli di vita e basso rischio individuale richiedono solo tracciabilità a livello di lotto o di ordine di lavoro. Per una striscia di test per glucosio nel sangue monouso o uno strumento chirurgico usa e getta, un difetto del componente può causare un malfunzionamento, ma il danno al paziente è limitato. La misura correttiva è la sostituzione del prodotto, non un intervento chirurgico. La granularità di richiamo appropriata è a livello di lotto di produzione: identificare i lotti interessati, notificare i distributori e rimuovere il prodotto dalla catena di approvvigionamento. La genealogia seriale non aggiunge un rischio significativo di riduzione perché il produttore non può e non deve identificare quale paziente ha usato quale striscia di test specifica.

Dispositivi attivi non impiantabili come sistemi di imaging diagnostico o pompe di infusione occupano una via di mezzo. Un difetto di un componente può provocare il guasto del dispositivo e un danno indiretto al paziente, ma il guasto è osservabile, e l'intervento correttivo è la riparazione o la sostituzione. I requisiti di tracciabilità dipendono dalla modalità di fallimento del componente. Le alimentazioni di energia e i sensori che influenzano la precisione del dispositivo richiedono tracciabilità a livello di ordine di lavoro o di seriale. I componenti strutturali o gli elementi di interfaccia utente potrebbero richiedere solo tracciabilità a livello di lotto. La distinzione deriva dall'analisi delle conseguenze del fallimento: se un difetto può causare errore di misura non rilevato o operazione non sicura, una tracciabilità più stringente è giustificata.

Integrazione di Codici a Barre e MES Senza Collasso del Throughput

L'impatto operativo di un sistema di tracciabilità è determinato da dove e come vengono catturati i dati. Sistemi scarsamente progettati introducono attrito ad ogni passo. Sistemi ben progettati automatizzano la cattura ai punti di controllo critici, minimizzano l'intervento manuale e degradano graceful quando i componenti mancano di codici leggibili dalla macchina.

Cattura automatizzata ai punti di controllo critici

I sistemi più efficaci integrano la scansione automatica di codici a barre nel flusso naturale di produzione. Il principio è catturare i dati quando un operatore sta già maneggiando il pezzo, non inserire un passo dedicato alla scansione. I punti di cattura di massimo valore sono l'allestimento del componente e la verifica finale dell'assemblaggio. Una scansione durante l'allestimento stabilisce il collegamento lotto-ordine di lavoro per decine di componenti contemporaneamente. Una scansione durante l'ispezione finale può confermare il numero di serie del dispositivo e richiedere scansioni dei componenti critici se è richiesta la genealogia seriale. Questo approccio raggiunge la profondità necessaria con minimo impatto.

L'architettura dei dati deve supportare scritture rapide e query indicizzate. Ogni scansione genera una transazione nel database, e per produzioni ad alto volume, il sistema deve gestire migliaia di scansioni all'ora senza blocchi della linea. Le piattaforme MES basate sul cloud offrono scalabilità elastica, ma i sistemi on-premise rimangono comuni dove la sovranità dei dati e la validazione sono fondamentali. Per i componenti senza codici di lotto del fornitore, come le parti di macchinari personalizzate, i produttori devono generare identificativi di lotto interni al ricevimento. Questa è una comprensione accettabile per parti non critiche, anche se significa che la tracciabilità termina alla banchina di ricevimento.

Sistemi manuali per line a basso volume o legacy

Non tutti gli ambienti giustificano il costo dell'automazione completa. Le linee a basso volume e i build prototipali spesso si basano su sistemi manuali utilizzando registri cartacei o fogli di calcolo. Gli operatori registrano manualmente i codici dei lotti dei componenti o applicano etichette barcode sul registro del batch mentre i pezzi vengono emessi e installati. Alla fine del ciclo, il record viene scansionato o trascritto per creare un file di tracciabilità permanente.

Questo approccio è disciplinato ma fragile. Trascrivere i record è lento e soggetto a errori, rendendo i dati indisponibili per query immediate. Una simulazione di richiamo può richiedere ore o giorni di ricerche manuali nei record, un rischio significativo durante un audit. I regolatori accettano sistemi manuali per produzioni a basso volume, ma li scrutinano per i tassi di errore e i tempi di recupero lenti. Una strategia comune di transizione è automatizzare incrementalmente, iniziando con il kitting e la serializzazione. Questo approccio ibrido utilizza scansioni automatizzate per creare una colonna vertebrale di tracciabilità e inserimenti manuali per colmare le lacune, bilanciando costo e capacità.

Ciò che i revisori verificano effettivamente

Gli auditor valutano i sistemi di tracciabilità sotto due aspetti: integrità dei dati e capacità di recupero. L'integrità significa che i record sono completi, accurati e evidenti di manomissione. La capacità significa che il sistema può identificare i dispositivi interessati abbastanza velocemente da supportare un richiamo reale. L'audit non richiede la massima profondità, ma richiede che la profondità scelta sia mantenuta costantemente e dimostrabilmente funzionante.

L'attività centrale dell'audit è la simulazione di richiamo. Un auditor seleziona un codice di lotto di componenti e chiede al produttore di identificare tutti i dispositivi finiti contenenti quel lotto. Il sistema deve produrre questa lista in poche ore, non giorni. Questa è una prova di stress dell'architettura, della qualità dei dati e della prontezza operativa. Un sistema che richiede una ricerca manuale dei registri cartacei o esegue query che scadono sotto carico fallirà.

I modi di fallimento più comuni sono prevedibili. Un collegamento incompleto si verifica quando gli operatori saltano le scansioni sotto pressione. I codici a barre illeggibili costringono all'inserimento manuale, aumentando i tassi di errore. Ma il fallimento più grave sono i record mancanti — registri di batch smarriti o archivi di database inaccessibili. I regolatori vedono ciò non come una lacuna nella tracciabilità, ma come un fallimento sistemico del sistema di qualità.

In definitiva, l'audit è binario. Oppure il produttore può dimostrare una tracciabilità completa per il lotto testato, oppure no. La tracciabilità parziale è un fallimento perché il vuoto rappresenta un rischio incontrollato. Il costo del fallimento non è solo una scoperta regolamentare, ma anche ritardi di produzione e danni reputazionali derivanti dalla dimostrazione di un controllo inadeguato su una funzione di qualità centrale.