Il quadro normativo è cambiato. Per anni, le saldature con piombo in pacchetti a matrice di palline (BGA) hanno goduto di una pausa sotto le esenzioni RoHS, giustificata dalle immense sfide tecniche del passaggio a componenti ad alta affidabilità verso alternative senza piombo. Ora questa finestra si sta chiudendo. Le esenzioni che consentivano l'uso della saldatura stagno-piombo nei BGAs per applicazioni specifiche stanno scadendo in mercati principali, costringendo i team hardware a una migrazione senza piombo. Questo non è un problema lontano. Le tempistiche sono compresse e le implicazioni vanno ben oltre una semplice verifica di conformità.

Il passaggio da BGAs con piombo a quelli senza piombo è un evento di affidabilità, non un esercizio burocratico. La scienza dei materiali di base è cambiata. Il comportamento delle saldature sotto stress termici e meccanici, la crescita degli intermetallici, le principali modalità di guasto—tutto è diverso. I team abituati alla performance prevedibile e ductile delle saldature eutettiche stagno-piombo ora devono affrontare il mondo più duro, più fragile e ad alte temperature delle leghe SAC. L'ipotesi che il senza piombo sia un semplice sostituto è pericolosamente sbagliata e ha già portato a guasti sul campo, dove i progettisti hanno sottovalutato il cambiamento.

La sfida tecnica è aggravata dalla complessità operativa. Le catene di fornitura devono passare in modo sincronizzato con la progettazione. Le procedure di rifacimento e riparazione richiedono nuovi profili di temperatura e formazione degli operatori. I tempi dei test di convalida si allungano perché i dati di affidabilità per gli assemblaggi con piombo non possono essere semplicemente trasferiti. Per prodotti con cicli di qualificazione pluriennali in aerospaziale, medico o automobilistico, la pressione è forte. Un ritardo nell'iniziare la transizione può portare a perdere finestre di certificazione e all'accesso al mercato.

In Bester PCBA, abbiamo guidato i team attraverso questa transizione in vari settori, e il modello è coerente. Il successo dipende da una comprensione di base delle differenze materiali, seguita da un piano metodico che affronta progettazione, approvvigionamento, produzione e convalida in parallelo. I team che trattano questa come una sostituzione minore affrontano costose ridisegnazioni e ritardi nel lancio. Chi la affronta come un programma completo di ingegneria dell'affidabilità naviga nella transizione con rischi controllati.

La finestra di esenzione si sta chiudendo

La direttiva RoHS originale vietava il piombo nella maggior parte dell'elettronica, ma prevedeva alcune esenzioni specifiche per applicazioni in cui le alternative senza piombo comportavano rischi tecnici. La saldatura con piombo in BGAs ad alta affidabilità rientrava esattamente in questa categoria, in particolare per componenti di infrastrutture di telecomunicazione, dispositivi medici e controlli industriali, dove l'integrità delle saldature è critica. L'esenzione riconosceva che le leghe senza piombo mancavano dei decenni di dati sul campo che offriva lo stagno-piombo.

Queste esenzioni stanno ora scadendo. L'Unione Europea ha stabilito date di fine chiare, con tempi di applicazione che lasciano poco margine alle aziende che progettano ancora con componenti con piombo. L'esenzione 7(c)-I, ad esempio, è scaduta nel 2021 per la maggior parte delle categorie. Altri mercati, tra cui Cina, Giappone e Corea del Sud, seguono tra loro traiettorie simili. Sebbene le tempistiche siano diversificate, l'intento è convergente: l'ambiente normativo si sta stringendo globalmente, e la giustificazione tecnica per l'uso continuato del piombo sta svanendo.

L'impatto pratico è una scadenza rigida. I prodotti immessi sul mercato dopo la scadenza dell'esenzione devono essere senza piombo oppure affrontare restrizioni di accesso al mercato, multe e rifiuto delle catene di approvvigionamento. Per i team hardware, qualsiasi prodotto attualmente in sviluppo deve considerare questa transizione. Il tempo stringe.

Perché la composizione della lega non è un dettaglio trascurabile

Di fronte a questa scadenza, l'istinto è trattare la transizione come un semplice cambio di materiali: sostituire il BGA con piombo con un equivalente senza piombo, modificare il profilo di reflow e andare avanti. Questo istinto ha causato fallimenti evitabili nei prodotti in campo. La differenza tra leghe eutettiche di stagno e piombo e leghe SAC senza piombo non è una nota a piè di pagina in una scheda dati; è un cambiamento fondamentale nel modo in cui si formano le giunzioni di saldatura, rispondono allo stress e si degradano nel tempo.

Le leghe senza piombo—tipicamente composte da stagno, argento e rame (SAC)—sono più dure, più fragili e richiedono temperature di reflow più alte. Ciò impone stress termici aggiuntivi sulla scheda, sul pacchetto del componente e su tutti i materiali circostanti. I composti intermetallici formatisi all'interfaccia saldatura-pad crescono più rapidamente e mostrano caratteristiche di frattura più fragili. Questi non sono casi limite; sono i comportamenti fondamentali che determinano se una saldatura sopravvive dieci anni in un ambiente ostile o fallisce in tre.

Le implicazioni per la catena di fornitura sono altrettanto immediate. I produttori di componenti stanno eliminando le BGAs con piombo in risposta alla domanda che cambia. I distributori stanno gestendo i cambiamenti di inventario, rendendo i tempi di consegna per i componenti con piombo imprevedibili. Aspettare fino all'ultimo momento rischia di scoprire che il componente preferito non è più disponibile in versione con piombo, costringendo a un ridisegno non pianificato sotto forte pressione temporale.

Le tempistiche di validazione introducono l'ultimo vincolo. Un prodotto qualificato con saldatura con piombo non può presumere affidabilità equivalente senza nuovi test. Test accelerati di vita, cicli termici e protocolli di vibrazione devono essere ripetuti perché le modalità di guasto non sono identiche. Per le industrie con certificazioni stringenti, ciò può significare da sei a dodici mesi di ulteriore lavoro di validazione. Per i team che rimandano, lo scontro tra questa tempistica e la scadenza di mercato diventa una crisi.

La scienza dei materiali delle saldature senza piombo

Il divario di prestazioni inizia con la lega stessa. La eutettica stagno-piombo (63/37), stato standard del settore da decenni, si scioglie a 183°C e forma un giunto duttile. Le leghe senza piombo SAC come SAC305 si sciolgono intorno a 217°C. Questa differenza di 34 gradi porta le temperature di riflusso ai 240-250°C, traducendosi in una maggiore stress termico su ogni materiale nell’assemblaggio.

Quelle temperature più alte penalizzano il substrato PCB. I Laminati FR-4 standard si espandono di più, rischiando deformazioni e delaminazioni, soprattutto su schede con componenti densamente distribuiti o strati di rame spessi. Quanto al pacchetto di componenti, anche esso sopporta uno stress maggiore. I composti di stampaggio e i materiali di attacco del die sono soggetti a escursioni termiche per le quali potrebbero non essere stati progettati.

Temperatures di riflusso più elevate e stress meccanici

L’aumento di temperatura ha conseguenze meccaniche dirette. Disallineamenti di espansione termica tra il pacchetto BGA, la sfera di saldatura e la piazzola PCB diventano più evidenti. Gli stress che erano gestibili con il riflusso stagno/piombo ora possono generare forze sufficienti a crepare le giunzioni di saldatura o deformare i componenti. I BGAs di grandi dimensioni sono particolarmente vulnerabili, in quanto le file esterne di sfere di saldatura subiscono il maggior sforzo meccanico durante i cicli termici.

Questo limita la scelta del materiale del circuito. È spesso necessario usare laminati ad alta temperatura per gestire il carico termico. Anche le finiture superficiali devono essere rivalutate, poiché opzioni comuni come l’OSP possono comportarsi diversamente sotto profili senza piombo. L'oro a immersione con nichel galvanico (ENIG) rimane un’opzione affidabile, ma il controllo dello spessore diventa più critico per evitare la formazione di intermetallici fragili. Il margine termico, che una volta era confortevole in un processo con piombo, si riduce. I progettisti devono prevedere lo spazio ridotto tra il picco di riflusso e la temperatura massima di esercizio dei componenti sensibili come gli oscillatori o i connettori.

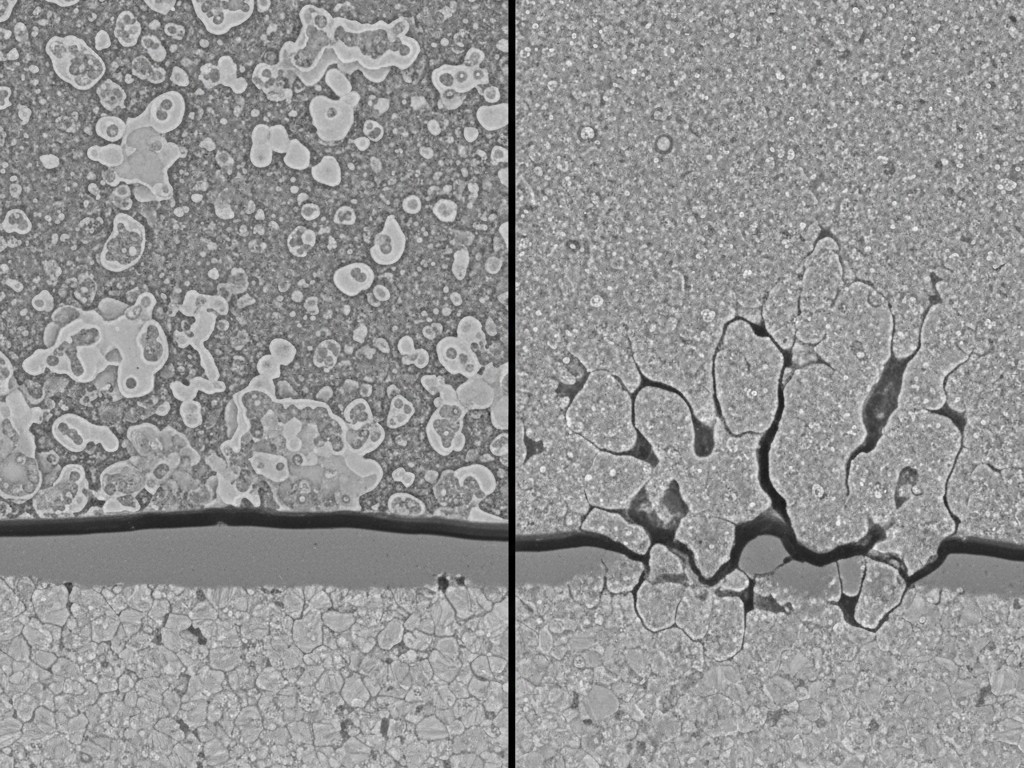

Formazione di composti intermetallici e affidabilità a lungo termine

I composti intermetallici (IMC) si formano all’interfaccia tra saldatura e rame durante il riflusso, creando il legame metallurgico che rende affidabile un giunto. Ciò che conta non è la loro presenza, ma la loro composizione, velocità di crescita e comportamento nel tempo. La saldatura senza piombo produce IMC diversi rispetto a quella con stagno e piombo, e queste differenze sono critiche per l’affidabilità a lungo termine.

In un giunto con stagno e piombo, l’IMC dominante è una fase relativamente duttile. Nei giunti SAC senza piombo, si forma lo stesso IMC primario, ma la sua crescita è accelerata da temperature più alte e dall’assenza di piombo, che agisce come inibitore della crescita. Può anche svilupparsi una seconda fase di IMC significativamente più fragile, particolarmente durante stagionature a temperatura elevata o cicli di riflusso multipli.

Il ciclo termico accelera questa crescita. Ogni variazione di temperatura ispessisce gli strati di intermetallici, creando piani di debolezza all’interfaccia tra saldatura e piazzola. Sotto sforzi ciclici, si innescano crepe che si propagano all’interno di questo strato di IMC fragile piuttosto che nel rame di massa. Questa modalità di guasto, meno comune nei giunti con stagno e piombo, significa che la saldatura senza piombo può mostrare una vita di fatica termica più breve in ambienti ostili. Per prodotti ad alta affidabilità con aspettative di vita sul campo di 15 o 20 anni, questa variazione nella distribuzione dei guasti deve essere compresa e convalidata.

Le realtà del rifacimento e della riparazione cambiano

Il rifacimento è il momento in cui l’aumento di temperatura diventa brutalmente tangibile. Rimuovere un BGA con piombo potrebbe essere fatto con temperature di picco di circa 220-230°C. Il rifacimento senza piombo richiede picchi di circa 260°C o superiori per rifluire completamente la saldatura SAC. Quei 30-40°C in più portano il componente vicino alla soglia di danno di molti materiali del circuito e componenti adiacenti.

Il rischio di danno alla scheda aumenta vertiginosamente. La delaminazione e il sollevamento delle piazzole diventano molto più frequenti, poiché la forza di adesione delle piazzole di rame si degrada con l’esposizione prolungata a temperature elevate. Una volta che una piazzola si solleva, la scheda è spesso da scartare, a meno che non siano accettabili riparazioni con fili jumper estesi — cosa rara nelle applicazioni ad alta affidabilità.

La competenza dell’operatore e l’attrezzatura sono diventate più critiche. Il margine di errore è minimo; il surriscaldamento provoca danni, mentre il sotto-riscaldamento causa giunzioni fredde. I tecnici di rifacimento addestrati sui processi con piombo devono essere ri-qualificati, e le apparecchiature più vecchie potrebbero mancare di margine termico o di precisione per un lavoro affidabile senza piombo. L’assistenza sul campo aggiunge un ulteriore livello di complessità. Mischiare saldature con piombo e senza piombo non è consigliabile, il che significa che i team di assistenza devono accumulare pezzi legacy con piombo o qualificare un intero processo di rifacimento senza piombo per schede mai progettate per resistere a questa procedura. Nessuna delle due opzioni è semplice.

Costruire un piano di transizione che tenga

La transizione verso i BGAs senza piombo è un programma trasversale che coinvolge progettazione, catena di approvvigionamento, produzione e convalida. Il successo richiede lo stesso rigore di un'introduzione di un nuovo prodotto.

Progettazione e Scelta dei Componenti

La revisione del progetto deve iniziare con l'analisi del margine termico. La scheda può sopportare temperature di reflow più elevate? La simulazione termica può identificare le aree a rischio, ma se la stack-up esistente è insufficiente, potrebbe essere necessario un redesign con laminati a maggiore Tg. La scelta dei componenti deve privilegiare parti con pedigree senza piombo robusti e dati di affidabilità comprovati. Non tutti i BGAs senza piombo sono uguali. Infine, la combinazione di finitura della piazzola sulla scheda e lega delle palline BGA deve essere confermata tramite test, non supposizioni.

Coordinamento della catena di approvvigionamento e strategia di inventario

Coinvolgi i fornitori presto. Hanno bisogno di visibilità sulla tua tempistica di transizione per gestire il loro inventario e produzione. I tempi di consegna per i componenti senza piombo possono differire, e assicurarsi impegni di fornitura è cruciale per prevenire carenze dell'ultimo minuto. La doppia approvvigionamento diventa più complessa, poiché potrebbe richiedere una riqualificazione di entrambi i fornitori con le loro offerte senza piombo. La tempistica dell'inventario è un equilibrio tra ordinare un acquisto last-time di parti con piombo—correttamente rischiando scorte obsolete—e ordinare troppo poco, rischiando una situazione di arresto della linea.

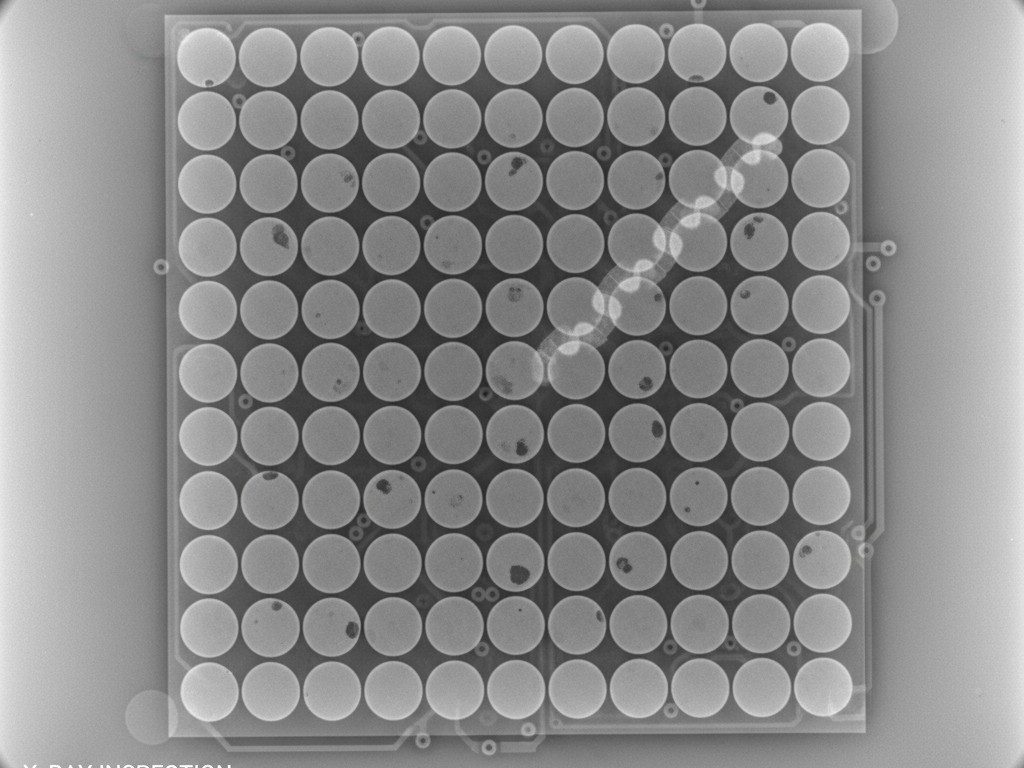

Qualificazione del processo di produzione

Lo sviluppo della curva di reflow è il primo compito. La curva deve essere ottimizzata per l'alleato SAC specifico e la massa termica della scheda, utilizzando termocoppie su assemblaggi reali per verificare le temperature in punti critici. I criteri di ispezione devono anche cambiare. I sistemi di ispezione a raggi X e opticali automatici (AOI) devono essere ricalibrati, poiché l'aspetto di un giunto senza piombo accettabile differisce da quello con piombo. La produzione di un primo prototipo, completa di analisi fisica distruttiva, è imprescindibile per ottimizzare il processo prima di passare alla produzione di volume.

Test di convalida che non puoi posticipare

I dati di qualificazione esistenti per un prodotto con piombo non si trasferiscono a una versione senza piombo. Le proprietà del materiale, i modi di guasto e i meccanismi di degrado sono tutti diversi. I test di affidabilità devono essere ripetuti.

I test richiesti dipendono dall'applicazione, ma il ciclo termico è quasi universale. Seguendo linee guida come IPC-9701, gli assemblaggi sono soggetti a centinaia o migliaia di cicli di temperatura scelti per rappresentare l'ambiente di campo previsto. I test di vibrazione e urto meccanico sono critici per i prodotti in ambienti dinamici, poiché la natura fragile della saldatura senza piombo lo fa rispondere in modo diverso allo stress meccanico. È anche possibile utilizzare test di vita accelerata altamente accelerati (HALT) per trovare rapidamente i nuovi punti deboli nel progetto.

Per prodotti in ambito medicale, aerospaziale o automobilistico, questo processo di validazione e certificazione può richiedere un anno o più. Iniziare questo processo solo dopo aver annuciato una scadenza non lascia margine di errore per fallimenti o redesign. Posticipare la validazione perché un prodotto "sembra funzionare" è un gioco d'azzardo con l'affidabilità sul campo e l'accesso al mercato.

Gestire prodotti legacy e inventario misto

I prodotti già sul mercato presentano una sfida unica. Il servizio di sistemi che utilizzano BGAs con piombo richiede un piano per i componenti di ricambio. Una volta che le parti con piombo non sono più prodotte, bisogna affidarsi a una scorta calcolata accuratamente o qualificare un processo di rework senza piombo rischioso per le schede legacy.

Nei magazzini di produzione e servizio, una rigorosa segregazione dell'inventario è essenziale per evitare miscelazioni accidentali di parti con piombo e senza piombo. Un componente fuori synch può creare un assemblaggio con comportamento e affidabilità imprevedibili. È necessario un'etichettatura chiara e controlli di processo per mantenere la tracciabilità.

Infine, lo smantellamento deve essere coordinato con il ciclo di vita del prodotto. Per un prodotto vicino alla fine del ciclo di vita, un ultimo acquisto di componenti con piombo può essere la scelta pragmatica. Ma per qualsiasi prodotto che abbia anni di vita rimasti, la transizione è inevitabile. Posticiparla solo comprime la tempistica e moltiplica il rischio.

La fine delle deroghe RoHS per i BGA con piombo non è un semplice aggiornamento normativo. È una funzione di forzatura che rivelerà le debolezze nel design, nella resilienza della catena di approvvigionamento e nel controllo dei processi. Le squadre che iniziano presto, considerano la transizione come un programma di ingegneria della affidabilità e convalidano le loro ipotesi con dati concreti navigheranno il cambiamento. Quelle che aspetteranno si troveranno a reagire, prendendo decisioni sotto pressione con informazioni incomplete. La linea temporale è stabilita. La scelta è come usarla.