C’è un momento specifico nel ciclo di vita di ogni startup hardware in cui il bilancio si scontra con la fisica. Di solito si verifica durante la transizione dall’EVT (Test di Validazione dell’Ingegneria) al PVT (Test di Validazione della Produzione). Hai una scheda che funziona. Hai un produttore contrattuale pronto a aumentare la produzione. E poi vedi il preventivo per il dispositivo di prova: un $15.000 “Letto di Chiodi” (ICT) a conchiglia che richiede sei settimane per essere macinato.

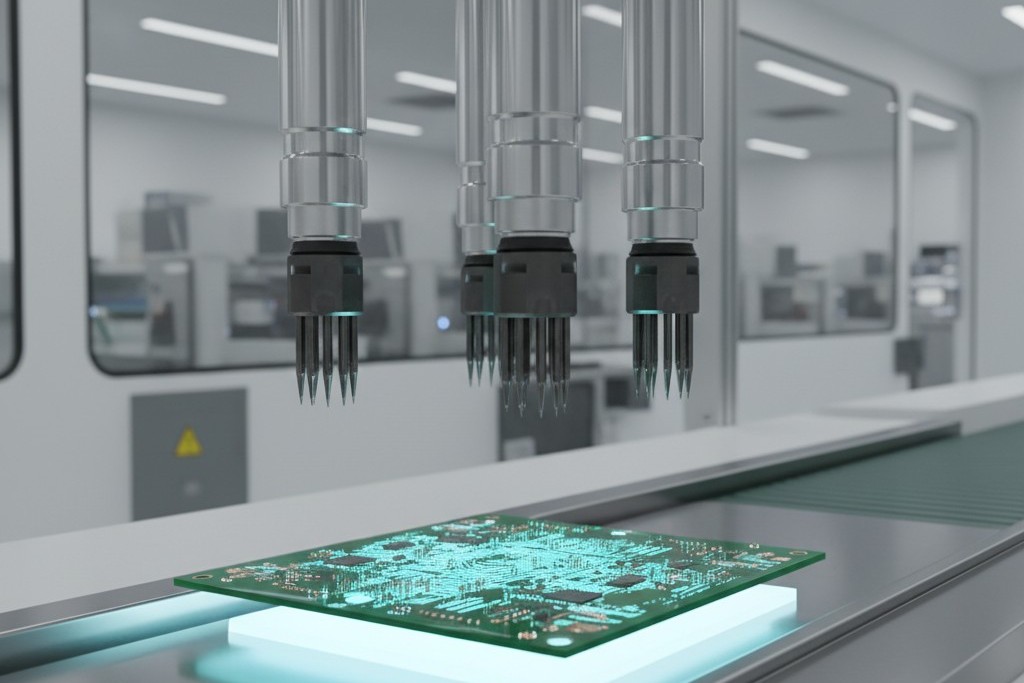

La reazione è quasi sempre la stessa. Guardi la voce di linea per “NRE” (Ingegneria a Costi Non Ricorrenti) e ti blocchi. Perché pagare quindicimila e aspettare un mese quando la fabbrica ha una macchina proprio lì, in officina, che può testare la tua scheda oggi senza costi di setup? Usa sonde volanti—aghi articolati che si muovono intorno alla scheda come una macchina da cucire, toccando punti di test uno per uno. Niente dispositivo di prova, niente attesa. Sembrerebbe un cavillo nelle leggi dell’economia della produzione.

Non è un cavillo. È una carta di credito con un tasso di interesse di 400%. Mentre la sonda volante è il salvatore della fase prototipale, affidarsi ad essa per qualsiasi cosa oltre poche centinaia di unità è la causa più comune di strozzature di produzione che vedo sul campo. Non stai realmente risparmiando denaro saltando quella spesa di capitale iniziale. Stai solo spostando il costo da un pagamento una tantum visibile a una ferita invisibile, pulsante nel margine e nel programma delle tue unità.

Il Muro del Takt Time

Per capire perché il test con sonda volante fallisce a volume, smetti di pensare all'elettronica. Pensa al tempo. In particolare, al `beat rate` o al takt time. Se la tua linea di Tecnologia a Montaggio Solderato (SMT) funziona in modo efficiente, probabilmente produce un PCBA (Assemblaggio di Schede Circolari Stampate) finito ogni 30-45 secondi. Questo è il battito cardiaco della tua fabbrica. Ogni processo a valle — ispezione, test, imballaggio — deve seguire quell'andamento. Se non lo fanno, non stai costruendo un prodotto; stai costruendo un mucchio.

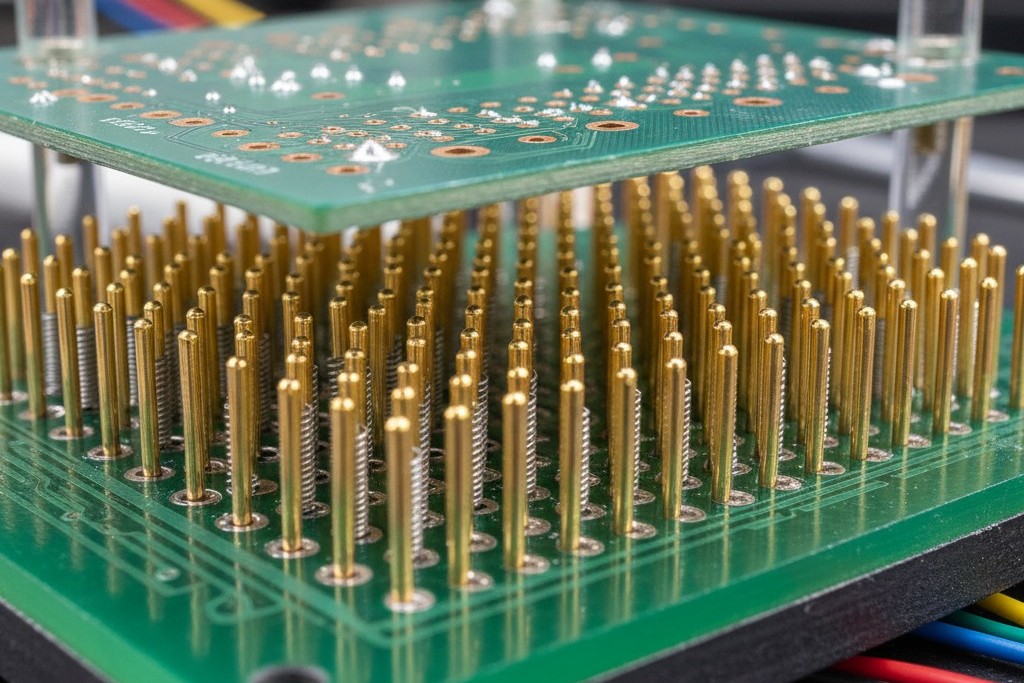

Una fissa a letto di chiodi testa una scheda premendo 500 spinotti sul PCB contemporaneamente. Controlla ogni rete in parallelo. Il test richiede 15 secondi. Poiché è più veloce della linea SMT, il nastro non si ferma mai.

Un tester a sonda volante, al contrario, è seriale. Ha quattro (a volte otto) teste. Per testare quegli stessi 500 net, deve muoversi fisicamente, fermarsi, scendere, toccare, misurare, sollevare e muoversi di nuovo. Anche con motori lineari moderni e portali ad alta accelerazione, la fisica impone un limite. Una scheda moderatamente complessa con 400 net potrebbe richiedere a una sonda volante quattro minuti per essere testata.

Facciamo i conti con questa discrepanza. La tua linea SMT produce una scheda ogni 30 secondi. Il tuo tester verifica una scheda ogni 240 secondi. Per ogni singola scheda che passa il test, altre sette si accumulano dietro. A pranzo del primo giorno di una produzione da 5.000 unità, non hai più una linea di produzione; hai un problema di magazzino. Ci sono 400 schede non testate che si accumulano nel corridoio su carrelli antistatici.

Ho visto manager di produzione cercare di risolvere questo problema “semplicemente acquistando più tempo macchina”. Eseguono la sonda 24 ore su 24 per recuperare un turno SMT di 8 ore. Pagano straordinari. Pregano la fabbrica di mettere le schede su una seconda o terza macchina. Improvvisamente, quel $15.000 che hai risparmiato sull’apparecchiatura sparisce. Stai pagando per ore di operatore, ammortamento della macchina e elettricità, ripartiti sul costo di ogni singola unità. Stai pagando $5 o $10 per scheda per un test che dovrebbe costare $0,50. Stai bruciando margine per coprire un debito tecnico che hai contratto per risparmiare alcuni centesimi nella prima settimana.

Occasionalmente, un fondatore chiederà se non esiste qualche `fixture universale` o sistema di spilli regolabile che colmi il divario—qualcosa di riutilizzabile che eviti il costo di utensili personalizzati ma offra la velocità. È un sogno perpetuo, che appare in campagne Kickstarter e stand durante le fiere ogni pochi anni. In pratica, questi sistemi regolabili sono vaporware per la produzione ad alta affidabilità. Mancano della rigidità meccanica per raggiungere con ripetibilità obiettivi di 0,01 pollici in migliaia di cicli. Sei bloccato con la scelta binaria: la sonda lenta e flessibile o l'ago veloce e rigido.

Fisica, Attrito e Fallimenti Falsi

La velocità non è l'unico nemico qui. L'altra metà del problema è la fragilità della misurazione stessa. Quando si utilizza una piastra con chiodi, si ha un'imboccatura meccanica massiccia. Un cilindro pneumatico spinge la scheda verso il basso con centinaia di libbre di forza, schiacciando le punte della sonda attraverso l'ossidazione e i residui di flusso sui pad di prova per creare una connessione elettrica solida e ermetica.

Una sonda volante non può farlo. È un braccio delicato e equilibrato che tocca delicatamente la scheda. Se il processo SMT lascia uno strato leggermente più spesso di residui di flusso su un pad di prova, o se una resistenza 0402 specifica è saldata con un angolo leggero, la punta della sonda potrebbe scivolare. Potrebbe atterrare sulla maschera di saldatura non conduttiva invece che sul pad.

La macchina segnala un “Fallimento”. La linea si ferma. Un operatore si avvicina, guarda la scheda, pulisce il pad con alcool e preme “Ritest”. Passa. Questo accade dieci volte all'ora. Chiamiamo questi “Falsi Fallimenti” o “Rumore di Osso”. In una fissa con piastra di chiodi, i falsi fallimenti sono rari perché la meccanica è brutale. In una sonda volante, sono una costante radiazione di background di inefficienza.

Ogni volta che la sonda dà un allarme falso, un ingegnere deve intervenire. Questo crea un effetto psicologico pericoloso: l'affaticamento del “ragazzo che urlava al lupo”. Dopo il cinquantesimo falso allarme su un resistore di pull-up da 10k, l'operatore smette di indagare. Basta premere ripetutamente “Ritest” finché non passa. Alla fine, una scheda passa con un reale resistore mancante. L'operatore, condizionato dall'instabilità della macchina, presume che sia un altro bug, forza un nuovo test o, peggio, passa manualmente la scheda. Quella scheda difettosa viene inviata al cliente.

Spesso c'è la tentazione di bypassare completamente il test elettrico e affidarsi ai sistemi di ispezione visiva—Ispezione Ottica Automatizzata (AOI) o raggi X. “Se la saldatura sembra buona”, si pensa, “la connessione deve essere buona”. Questa è una fallacia pericolosa. L'AOI verifica la presenza di un componente e la forma di un filetto. Non può vedere se un chip è internamente morto. Non può dire se una resistenza è di 10k ohm o 1k ohm. Non può rilevare una saldatura fredda che sembra perfetta sulla superficie, ma che non ha continuità elettrica sottostante. Non puoi fotografare gli elettroni. Devi misurarli.

Quando la Sonda è il Re

Nonostante la violenza del throughput che infligge sulla produzione di volume, il sonda volante non è obsoleto. È semplicemente frainteso. La sonda è in realtà il re di due domini specifici: il prototipo e la scheda “impossibile”.

Quando si costruisce la Revisione A di un nuovo prodotto, si è garantiti di cambiare il progetto. Acquistare una fissa difficile da configurare $15.000 per una scheda che sarà obsoleta in tre settimane è una cattiva pratica. Qui, la sonda volante è perfetta. Si caricano i dati CAD, si debugga il programma in una mattina, e si testano i 50 prototipi. Il tempo di ciclo è irrilevante perché non si aspettano 5.000 unità.

Il secondo caso d'uso valido è la “Super-Scheda”. Considera una scheda madre server ad alta complessità o un controller MRI medico. Queste schede potrebbero avere 5.000 reti, 20 strati e componenti su entrambi i lati così densamente distribuiti che letteralmente non c'è spazio per posizionare un punto di test per un pogo pin. Una piastra con chiodi è fisicamente impossibile perché non si riescono a inserire i chiodi.

In questi casi, il costo unitario è spesso astronomico—$5.000 o $10.000 per scheda. Il volume di produzione potrebbe essere di cinque unità a settimana. In questo caso, un tempo di test di 40 minuti è accettabile. Il costo del tempo di test è un errore di arrotondamento rispetto al valore della scheda, e il volume è abbastanza basso da non rendere il tester il collo di bottiglia. La capacità della sonda volante di colpire tiny via e estremità dei componenti diventa l'unica strategia praticabile.

La Strategia del Crossover

L'arte della strategia di test consiste nel sapere esattamente quando attivare la propria sonda volante. Il punto di sovrapposizione raramente è un numero preciso, poiché dipende dalla complessità della scheda e dalle tariffe di manodopera specifiche del proprio fornitore EMS. Tuttavia, per una PCBA di elettronica di consumo standard, la zona di rischio di solito inizia intorno a 500 unità.

Se si producono 100 unità, usa la sonda. Se si producono 1.000, bisogna eseguire il calcolo ROI. Confronta il costo della fissa $15.000 con l'“aggiunta” che il tuo contratto di produzione ti sta addebitando per il tempo della sonda. Spesso, si scopre che la fissa si ripaga già con #700 unità.

Ma il calcolo non dovrebbe essere solo finanziario; dovrebbe essere operativo. Chiediti: posso permettermi di avere tutta la mia catena di approvvigionamento limitata dalla velocità di una singola sonda meccanica? Se la risposta è no, paga l’NRE. Costruisci la fissa. Lascia che la sonda volante torni a fare ciò che sa fare meglio: testare i prototipi del futuro, non bloccare la produzione di quello attuale.