Il componente più pericoloso su un PCB misto segnale non è il BGA, né il QFN con il pad termico. È la gabbia di schermatura RF. Mentre gli ingegneri passano settimane a simulare l'adattamento di impedenza e la sintonizzazione dell'antenna, la schermatura fisica stessa viene spesso inserita nel layout come un ripensamento—una semplice scatola metallica disegnata con una linea solida di pasta saldante sul livello meccanico.

Quel “ripensamento” è una bomba a orologeria per la produzione. Quando una linea di produzione si ferma perché 15% di schede falliscono il test di vibrazione, o quando un condensatore 0201 si cortocircuita misteriosamente tre mesi dopo l'installazione, il colpevole è quasi sempre il processo di assemblaggio della schermatura. Il problema raramente deriva dall'efficacia della schermatura stessa. Deriva dal rifiuto di riconoscere che una schermatura è un enorme dissipatore termico e una trappola per gas. Se progetti un footprint per la schermatura senza rispettare la dinamica dei fluidi della saldatura fusa, non stai costruendo una gabbia di Faraday. Stai costruendo un generatore di perle.

Il Nemico Invisibile: Perle di Saldatura

Il meccanismo di guasto è semplice, violento e microscopico. Quando stampi una linea solida standard di pasta saldante per un telaio di schermatura, crea una sigillatura umida contro la superficie del PCB. Durante il reflow, il flussante all'interno di quella pasta diventa volatile e deve essere ventilato. In una giunzione tipica di componente, il gas sfugge dai bordi. Ma sotto una parete pesante di schermatura con una perla continua di pasta, il gas rimane intrappolato.

La pressione aumenta fino a esplodere efficacemente, espellendo piccole sfere di saldatura fusa da sotto la parete della schermatura. Queste sono le “perle di saldatura.” Nei casi peggiori—spesso visti in produzioni automobilistiche ad alto volume—queste perle galleggiano sulla superficie della scheda su un cuscino di flussante. Alla fine si incastrano sotto componenti vicini, come passivi 0201 o pin IC a passo fine, creando un cortocircuito duro. Poiché la perla è spesso incuneata sotto nel corpo del componente, l'ispezione ottica automatica standard (AOI) la mancherà. Anche l'ispezione a raggi X non è una soluzione definitiva; su una scheda densa con piani di massa, una piccola perla di saldatura può facilmente nascondersi nel rumore. L'unica vera soluzione è prevenire la formazione della perla fin dall'inizio.

Aperture Engineering: La Fallacia 1:1

L'errore più comune nel design della schermatura è una relazione 1:1 tra il pad di rame e l'apertura dello stencil. Se il pad è largo 1mm, l'ingegnere richiede un deposito di pasta largo 1mm. Questo è un errore. Una schermatura non ha bisogno di una sigillatura ermetica di saldatura per funzionare come blocco EMI; richiede continuità elettrica e fissaggio meccanico.

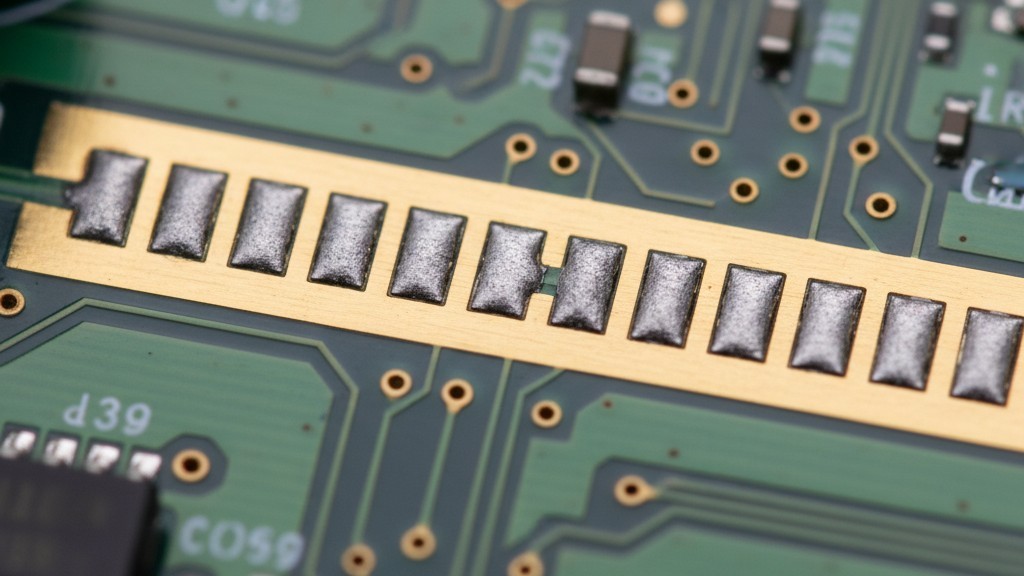

Per eliminare la formazione di perle, devi rompere la sigillatura. L'apertura dello stencil non dovrebbe mai essere una linea solida. Deve invece essere segmentata. Le linee guida standard IPC-7525 e l'esperienza pratica sulla linea SMT indicano un modello a “linea tratteggiata” o “a griglia”. Spezzando il deposito di pasta in segmenti con piccoli spazi (tipicamente da 0,3mm a 0,5mm), fornisci un camino per la fuoriuscita dei volatili del flussante. Questo riduce la pressione idraulica durante il reflow e mantiene la saldatura dove deve stare.

I progettisti spesso resistono a questa soluzione, temendo che l'energia RF possa fuoriuscire attraverso gli spazi. Per le frequenze commerciali standard (sotto i 6GHz), questo è in gran parte un mito. La lunghezza d'onda del segnale è molto più grande dello spazio di 0,3mm nella saldatura. A meno che tu non lavori in applicazioni estreme a onde millimetriche, la fisica dell'onda non permette che passi attraverso un'apertura così piccola. Il rischio di un cortocircuito da una perla di saldatura è un guasto funzionale 100%; il rischio di perdita RF da una giunzione saldante segmentata è statisticamente trascurabile. Dai priorità alla resa.

Inoltre, devi ridurre il volume di pasta. Una schermatura si appoggia sopra la saldatura; non ha terminali che “affondano” in essa. Un volume 1:1 spesso causa il galleggiamento o l'inclinazione della schermatura (perdita di co-planarità). Ridurre la copertura al 50-60% dell'area del pad è solitamente il punto ottimale. Per layout estremamente sensibili, usare una forma di apertura “reverse home plate” può allontanare l'eccesso di saldatura dal bordo interno della schermatura, riducendo ulteriormente la possibilità di formazione interna di perle.

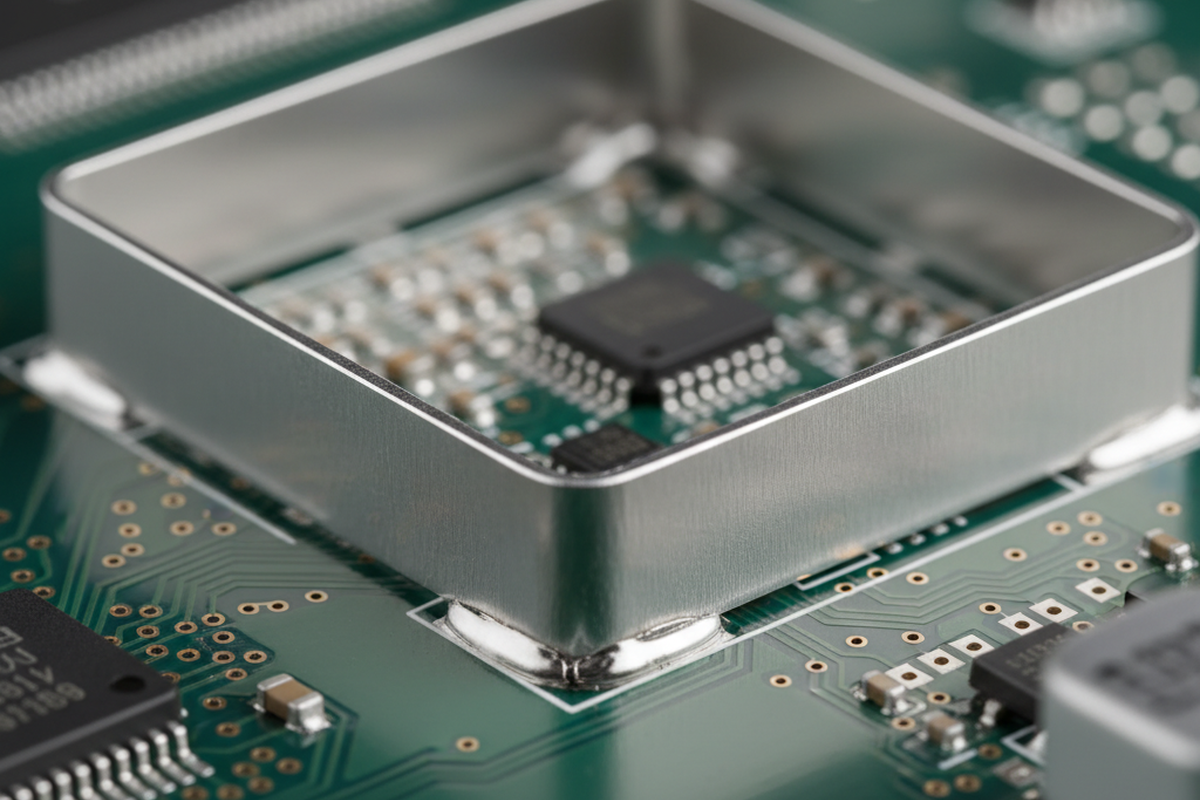

Architettura: il problema della "scatola nera"

Oltre allo stencil, l'architettura fisica della schermatura determina l'affidabilità del dispositivo. C'è una forte tentazione a usare schermature monopezzo (una singola scatola metallica stampata saldata direttamente sulla scheda) perché sono più economiche e hanno un profilo più basso. Tuttavia, una schermatura monopezzo trasforma il circuito sottostante in una scatola nera.

Una volta che quella scatola è saldata, l'ispezione visiva diventa impossibile. Ancora più critico, la pulizia diventa impossibile. Se si utilizza un flussante solubile in acqua, o anche un flussante “no-clean” in un ambiente umido, bisogna considerare cosa succede ai residui intrappolati sotto quella scatola. Se la schermatura ha un'altezza di standoff quasi zero, la soluzione di lavaggio non può scorrere al di sotto. Il residuo di flussante rimane attivo, accumulandosi intorno a piste sensibili. Nel tempo — soprattutto in dispositivi indossabili o medicali esposti al calore e all'umidità del corpo — questo residuo porta a crescita dendritica e migrazione elettrochimica. Il circuito si autodistrugge.

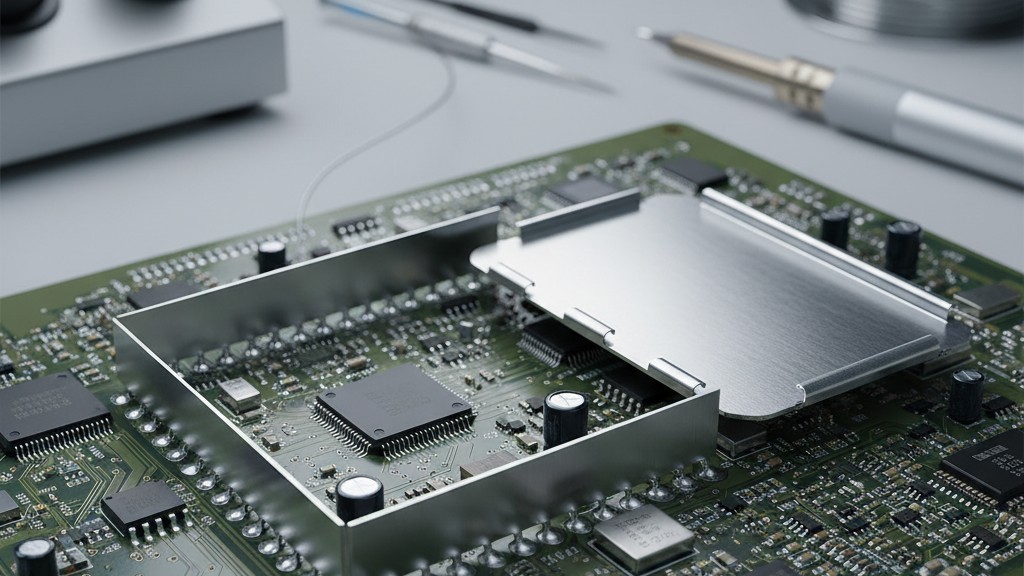

Se l'affidabilità è fondamentale, usa un sistema a due pezzi: una cornice (“fence”) saldata sulla scheda e un coperchio ad innesto. Questo permette un'ispezione visiva completa delle saldature effettuate con rifusione e una pulizia approfondita dei residui di flussante prima di fissare il coperchio. Sì, il costo della distinta base (BOM) è più alto. Ma il costo di scartare una scheda finita perché un regolatore $0.05 è guasto all'interno di una scatola sigillata — richiedendo una rielaborazione con pistola ad aria calda che solleva le piazzole e danneggia il PCB — è infinitamente maggiore.

Per il prototipaggio o per schede che richiedono accessi frequenti, considera le clip di schermatura SMT. Questi piccoli contatti a molla mantengono la scatola in posizione senza un anello di saldatura continuo. Eliminano completamente il rischio di formazione di gocce perché non c'è una lunga linea di pasta, e permettono la facile rimozione della schermatura durante il debug. Pur non offrendo la stessa resistenza alle vibrazioni di una cornice saldata per applicazioni aerospaziali, sono spesso superiori per l'elettronica di consumo dove la riparabilità è un requisito nascosto.

L'Assorbimento Termico

Poi c'è la termodinamica del forno a rifusione. Una schermatura RF metallica è essenzialmente un dissipatore di calore. Ha un'elevata massa termica rispetto alle piccole resistenze e condensatori che la circondano. Se il profilo di rifusione è aggressivo — aumentando rapidamente il calore — i piccoli componenti raggiungeranno la temperatura di liquidus molto prima della schermatura.

Questo porta a “giunti freddi”. La pasta di saldatura sui pad della schermatura può fondere, ma la parete della schermatura non è abbastanza calda da accettare la saldatura. Il flussante brucia, la pasta si stende sul pad del PCB, ma non riesce ad aderire alla parete della schermatura placcata in nichel. Ci si ritrova con la schermatura che galleggia in una pozza di saldatura fredda anziché essere legata ad essa. Sotto cicli termici o shock meccanico, questi giunti si fissurano all'istante.

Per contrastare questo, il profilo di rifusione richiede una sostanziale “zona di maturazione” — un periodo in cui la temperatura del forno rimane stabile (di solito tra 150°C e 180°C) per 60-90 secondi. Ciò permette alla massa termica della schermatura di allinearsi al resto della scheda. Non si può semplicemente bombardare la scheda con calore; bisogna lasciarla in immersione finché il metallo della schermatura non è abbastanza caldo da bagnarsi. Questo potrebbe rallentare le Unità per Ora (UPH) della linea, ma garantisce che il giunto sia metallurgico, non solo cosmetico.

La Lista di Controllo per il Controllo del Processo

Per costruire una schermatura che non comprometta il tuo rendimento, segui questa gerarchia di difesa:

- Segmenta l'apertura: Non stampare mai una linea continua di pasta. Utilizza un motivo tratteggiato con spazi di 0,3mm-0,5mm per consentire lo sfiato dei gas.

- Riduci il volume: Punta a una copertura di pasta del 50-60% rispetto all'area del pad.

- Rispetta la massa: Assicurati che il profilo di riflusso abbia una zona di soak abbastanza lunga da riscaldare la parete dello schermo, non solo la pasta.

- Progetta per la realtà: Se non puoi pulire sotto, presumi che si verificherà corrosione a meno che non convalidi perfettamente il flusso e l'ambiente. Preferisci sistemi a due pezzi o clip quando il budget lo consente.

La fisica è indifferente alle tue scadenze. Se intrappoli gas, esploderà. Se sottrai calore, la saldatura non si legherà. Progetta il processo, non solo lo schema.