Il pacco più pericoloso su un molo di ricezione non è quello visibilmente danneggiato. È quello che sembra perfetto. Una busta standard a barriera contro l'umidità (MBB) arriva sigillata sottovuoto, tesa come un tamburo, l'etichetta è nitida e il codice data sembra recente. Per un occhio non esperto—o un agente di acquisto frettoloso—questo componente è "asciutto." Ma la fisica della trasmissione del vapore acqueo spesso racconta una storia diversa.

La pressione del vuoto è uno stato meccanico, non una barriera contro l'umidità. Una busta può essere tirata a un vuoto perfetto e avere comunque un Tasso di Trasmissione del Vapore Acqueo (MVTR) che permette all'umidità di permeare la plastica durante mesi di stoccaggio. Quando quell'acqua entra, non si deposita sulla superficie; si adsorbe nel materiale plastico igroscopico che incapsula il componente stesso. Durante il processo di rifusione, quando le temperature raggiungono 240°C o più, quell'acqua microscopica intrappolata si trasforma istantaneamente in vapore surriscaldato, espandendosi di circa 1.600 volte il suo volume liquido originale.

Il risultato è il "popcorning"—delaminazione interna che strappa i collegamenti a filo o crepa il die. Spesso non si vede dall'esterno. A volte la parte supera anche il test elettrico oggi, per poi guastarsi sul campo dopo tre mesi. La tenuta della busta è un'illusione; l'unica cosa che conta è la chimica all'interno.

La Carta Indicatrice di Umidità: L'Unico Testimone

Una volta tagliato quel sigillo, hai esattamente un punto dati affidabile: la Carta Indicatrice di Umidità (HIC). Questo piccolo pezzo di carta, impregnato di Dicloruro di Cobalto o sostanze chimiche simili sensibili all'umidità, è l'unico testimone dell'ambiente che il componente ha sopportato dalla sigillatura.

Documenti e Certificati di Conformità (CoC) possono essere falsificati o semplicemente scollegati dalla realtà. Un intermediario a Shenzhen può riconfezionare un rotolo di microcontrollori MSL 3 che sono stati su uno scaffale per due anni, sigillarli sottovuoto in una nuova busta con un nuovo pacchetto di essiccante e mettere un'etichetta "Nuovo" sulla scatola. Ma spesso dimenticano di cuocere prima le parti, o usano una HIC economica che reagisce troppo lentamente.

Quando apri quella busta, guarda immediatamente la HIC. Non aspettare. L'umidità ambientale della tua struttura inizierà a far diventare rosa i punti entro pochi minuti, distruggendo la tua prova.

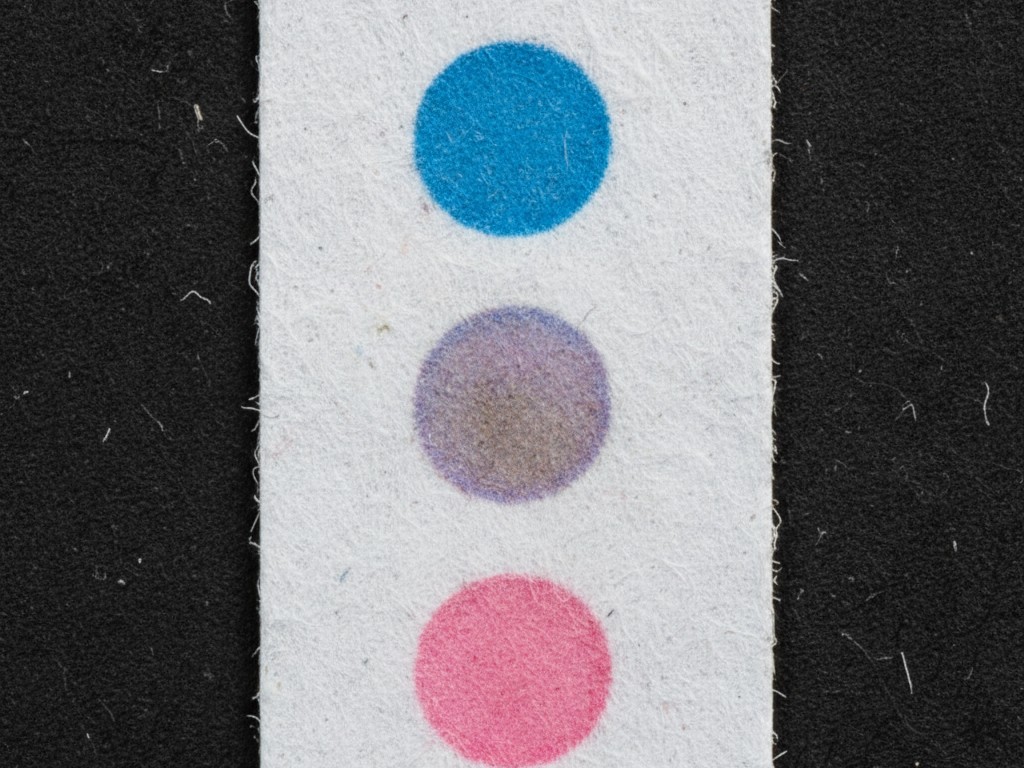

J-STD-033D è esplicito, eppure qui avvengono la maggior parte degli errori in produzione. Stai guardando il punto 10% (per lavori standard) o il punto 60% (per controlli legacy), ma c'è una pericolosa zona grigia qui. Il punto dovrebbe essere blu per asciutto e rosa per bagnato. In realtà, vedrai spesso "lavanda." È un viola fangoso e ambiguo che suggerisce che l'essiccante sta lavorando duramente ma sta fallendo.

Se vedi lavanda sul punto 10%, considera le parti bagnate. Non lasciare che la pressione della produzione ti convinca che "è abbastanza vicino al blu." Se il colore si è spostato anche leggermente rispetto alla tonalità di riferimento, il componente ha assorbito umidità. L'essiccante è saturo. Il margine di sicurezza è sparito.

Sii particolarmente cauto se hai a che fare con distributori indipendenti o intermediari. Una trappola comune si verifica quando un intermediario prende parti esposte a umidità sconosciuta, le sigilla e le spedisce immediatamente. Se il tempo di transito è breve (2-3 giorni), la HIC potrebbe non aver avuto il tempo di equilibrarsi completamente e diventare rosa, anche se le parti sono bagnate. Se la data del sigillo della busta è ieri, ma le parti sono del 2019, la HIC ti sta indicando la condizione dell' aria nella busta, non l' umidità nella parte. In questi casi, anche un HIC blu è sospetto.

Il compromesso dell'ossidazione: cuocere o non cuocere?

Quando si identifica una parte bagnata, sia tramite un HIC rosa o una guarnizione rotta, la reazione istintiva è "basta cuocerla". La maggior parte dei responsabili di produzione ama la cottura a 125°C. È veloce. Secondo le tabelle di riferimento J-STD-033D, spesso si può asciugare un pacchetto di spessore standard in 24-48 ore a questa temperatura. Si adatta al fine settimana: mettere le bobine il venerdì e il lunedì mattina sono pronte per il montaggio.

Ma questa velocità ha un costo nascosto grave: l'ossidazione.

La produzione di elettronica è una guerra costante contro due nemici: umidità e ossidi. Cuocere a 125°C combatte l'umidità ma alimenta aggressivamente l'ossidazione. Se i tuoi componenti hanno una finitura OSP (Organic Solderability Preservative), una cottura ad alta temperatura distruggerà quel rivestimento protettivo. Lo strato organico si degrada, esponendo il rame sottostante all'aria calda. Quando estrai queste parti, i terminali o i pad possono sembrare a occhio nudo a posto, ma hanno formato uno spesso strato di ossido.

Quando queste parti ossidate arrivano sulla linea SMT, il flussante nella tua pasta saldante faticherà a penetrare quella barriera di ossido. Vedrai problemi di bagnatura, difetti head-in-pillow sui BGA o giunti di saldatura deboli che falliscono i test di caduta. Hai essenzialmente scambiato un difetto da umidità (popcorning) con un difetto di saldabilità (non bagnatura). Per componenti con finiture in stagno/piombo o stagno puro, il rischio è minore ma comunque presente, specialmente per parti a passo fine dove la crescita di intermetallici può degradare l'affidabilità del giunto.

L'unico modo tecnicamente valido per recuperare componenti bagnati con finiture sensibili è la “cottura a bassa temperatura”. Di solito significa 40°C a meno di 5% di umidità relativa (RH). È dolorosamente lenta. Parliamo di tempi di cottura misurati in settimane, non ore—talvolta fino a 79 giorni per pacchetti spessi (vedi Tabella 4-1 nello standard per la vertiginosa varietà di variabili spessore vs MSL).

Ma 40°C è delicato. Fa uscire le molecole d'acqua senza accelerare la reazione chimica che causa l'ossidazione, preservando la saldabilità dei terminali. Se stai trattando silicio costoso o parti vintage difficili da sostituire, la pazienza è l'unico controllo ingegneristico che funziona.

Vita a terra e il mito del “reset”

Una volta che le parti sono asciutte e a terra, il tempo inizia a scorrere. Questa è la “vita a terra”—il tempo di esposizione consentito definito dal livello di sensibilità all'umidità (MSL) del componente. Una parte MSL 3 ti dà 168 ore. Una parte MSL 5a ti dà solo 24 ore.

C'è un mito persistente in molte linee di produzione che puoi “resettare” questo orologio semplicemente rimettendo la bobina in un armadio asciutto per qualche ora. Questo è falso. Un armadio asciutto (che mantiene le parti a <5% o <10% RH) solo ferma l'orologio; non lo riavvolge. Se una parte MSL 5a è fuori per 10 ore, e la metti in una scatola asciutta per la notte, ha comunque 10 ore di esposizione accumulata quando la togli la mattina dopo. Non torna a zero.

Per resettare effettivamente la vita a terra a zero, devi cuocere la parte secondo lo standard. E come abbiamo appena stabilito, la cottura è un processo distruttivo che consuma il budget di saldabilità del componente. Non puoi cuocere una parte indefinitamente; di solito hai un solo tentativo prima che i terminali siano troppo degradati per saldare in modo affidabile.

Questo richiede un livello di disciplina di processo spesso assente in ambienti ad alta varietà. Gli operatori devono registrare con precisione religiosa il tempo di uscita e di rientro. Se una bobina viene lasciata su un carrello alimentatore durante il fine settimana perché qualcuno ha dimenticato di scannerizzarla di nuovo nella torre asciutta, non puoi “indovinare” che l'umidità fosse bassa. Devi presumere lo scenario peggiore. Se l'umidità dell'impianto è salita al 60% RH mentre le luci erano spente, quelle parti ora sono sospette.

Il costo della vigilanza

Implementare una corsia di controllo dell'umidità rigorosa—ispezionando correttamente gli HIC, rifiutando di accettare i puntini “lavanda” e insistendo sulla cottura a bassa temperatura per le finiture sensibili—ti renderà impopolare. Rallenta la ricezione. Ritarda le produzioni mentre i pezzi rimangono in un forno a 40°C per un mese.

Ma considera l'alternativa. Una singola delaminazione indotta dall'umidità in un BGA spesso non è rilevabile fino a quando la scheda non è completamente assemblata e accesa. O peggio, supera il test di fabbrica e fallisce nelle mani del cliente quando il ciclo termico propaga la microcrepa. Il costo di scartare un PCBA completamente popolato, o di gestire un richiamo sul campo, supera di gran lunga il costo di un armadio asciutto o di un ritardo nel programma. Nel controllo MSL, la paranoia non è un difetto di carattere. È un prerequisito per la resa.